6節 溶接接合

7.6.1 適用範囲

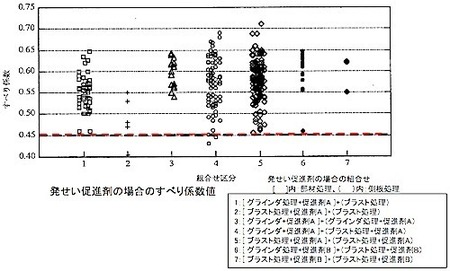

溶接方法には図7.6.1のような種類があるが建築鉄骨工事では、

なお、エレクトロスラグ溶接については、箱形断面材の内ダイアフラムの溶接等にしばしば用いられる自動溶接の一種であるが溶接施工能力のある鉄骨製作工場は限られるので7.2.5で溶接材料についてのみ解説している。スタッド溶接については 7節で解説している。

図7.6.1_溶接方法の分類

7.6.2 施工管理技術者

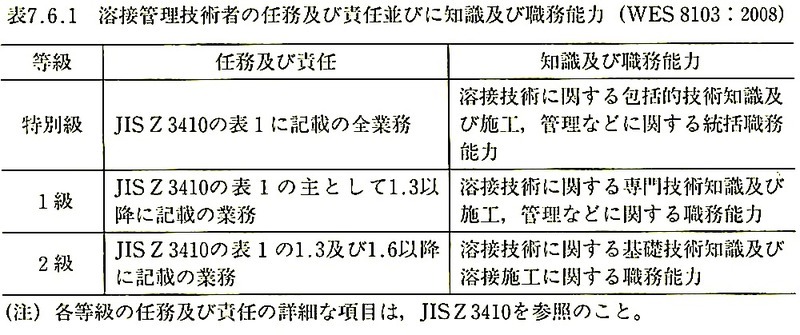

「標仕」7.6.2(b)に定めるJIS Z 3410(溶接管理 - 任務及び責任)による溶接管理を行う能力のある者とは、例えば、 日本溶接協会規格WES 8103 : 2008(溶接管理技術者認証基準)に定められた溶接管理技術者の認証を有する者等が該当する。WES 8103は溶接管理技術者の能力に応じて3種類の認証等級を定めており、その任務及び責任並びに知識及び職務能力は表7.6.1に示すとおりである。

なお、JIS Z 3410は ISO 14731 : 2006の翻訳である。

7.6.3 技能資格者

(a) JISにおける溶接技能者の技術検定基準には、手溶接の場合はJIS Z 3801(手溶接技術検定における試験方法及び判定基準)及び半自動溶接の場合はJIS Z 3841(半自動溶接技術検定における試験方法及び判定基準)が定められている。

(b) 「標仕」7.6.3 (a)(3)では自動溶接のオペレーターは手溶接又は半自動溶接の技量を有することと定め、更に技量を証明する工事経歴を監督職員に提出することとしている。

なお、溶接ロボットのオペレーター資格には、(ー社)日本溶接協会によるWES 8111(建築鉄骨ロボット溶接オペレータの資格認証基準)及びWES 8110(建築鉄骨ロボット溶接オペレータの技術検定における試験方法及び判定基準)による資格並びにAW検定協議会によるロボット溶接オペレーター資格がある。

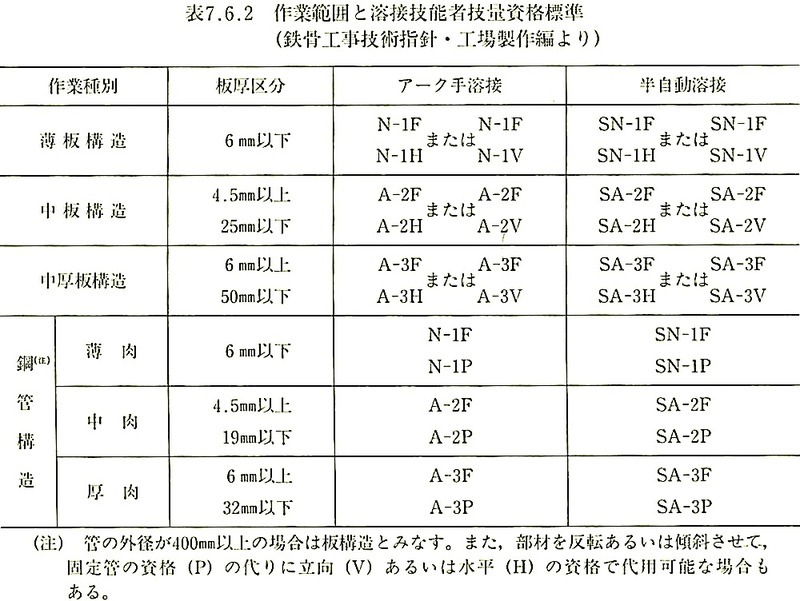

(c) 作業内容と溶接技能者に求められる資格の内容

(1) 溶接技能者の技量資格の標準は、溶接する板厚や作業姿勢に応じたものとするが、工場溶接で回転治具等を利用し、主に下向き又は横向き姿勢で行う場合は表7.6.2によればよい。ただし、板厚区分については1 〜 2mmの差にこだわることなく弾力的に考えてよい。

(2) 裏当て金を用いる試験の合格者は、裏当て金を用いる溶接、両面からの溶接及びそり他の完全溶込み溶接の初層を除く溶接(初層をティグ溶接するような場合、裏はつりを行う場合を除く。)を行うことができる。裏当て金を用いない試験の合格者はすべての完全溶込み溶接を行うことができる。

(d) 組立溶接は本溶接に匹敵する重要なもので、特に本溶接の一部となる組立溶接(例えば、隅肉溶接、裏はつりなしの開先内の組立溶接)、裏当て金の溶接等については、本溶接時に組立溶接を再溶融させる必要があるため、注意深く行う必要がある。このため「標仕」7.6.3(a)(4)で組立溶接は通常の溶接と同様、手溶接又は半自動溶接の技量を有することと定められている。手溶接ではJIS Z 3801の基本となる級すなわち板厚に応じた、N-1F、A-2F、N-2F、A-3F、N-3Fの資格を有する溶接技能者等、ビルドアップH形鋼(BH)等、半自動溶接で組立溶接を行う場合には、JIS Z 3841のSN-1F、SA-2F、SN-2F、SA-3F、SN-3Fの資格を有する溶接技能者等とする。

(e) 「標仕」7.6.3(a)に定めたJIS Z 3801及びJIS Z 3841による溶接の技量よりも高度な技量が必要と判断される場合には特記により溶接技能者に対して技量付加試験を実施する。

なお「標仕」では規定していないがAW検定協議会では、個々の工事において技量付加試験を実施することは非効率であるとしてあらかじめ溶接技能者に対して代表的なディテールで技量検定を実施し、これを個々の工事における技量付加試験の代替とするものとして、AW検定を実施している。

7.6.4 材料準備

(a) 開 先

(1) 開先の形状は、溶接の品質に大きく影響するので原則として特記に指定されたものとするが鉄骨製作工場には慣用している形状があるので設計担当者と打合せのうえ、多少形状を変えるだけで慣用形に合わせることができるならば変えることを認めてもよい。

(2) 開先精度が悪くてルート間隔が広くなった場合に、溶接量が増えると収縮が多くなるためひずみが増したり、また、パス数が多くなるとその他の欠陥を生じやすくなることがある。

(3) 開先の加工は、精度の良いことが必要であり、表面の状態もなるべく平らな方がよい。切り込んだような傷(ノッチ)や凹凸があると溶接に欠陥ができやすいので、精度の悪い場合の補修方法(7.6.5(a)参照)及びその限度を施工計画書に定めておく。

(4) 設計者が特記する開先形状の詳細を記したものに、(一社)日本建築学会「鉄骨工事技術指針・工場製作編」があるが、各ファブリケーターの経験や技術により開先角度等に違いがあることから、「標仕」では特記としている。

(b) 溶接材料の取扱い

「標仕」7.6.4 (c)に溶接材料の取扱いについて定められているが、特に重要なことは吸湿の防止である。吸湿した溶接材料や錆の発生したワイヤを使用すると、アークが不安定となり、スパッタが増大してビード外観を損う原因となる。また、ブローホールやピット等を発生しやすく健全な溶接を期待できない。更に、水分中の水素が原因になり、割れ等の欠陥を生じやすい。

溶接棒の乾燥温度は被覆材の種類に応じて定められているが、特に低水素系溶接棒は、乾燥温度について注意が必要である。溶接棒はヒーターや赤外線等で防湿設備を備えた専用の保管室に保管し、また、作業時には携帯用乾燥器を用い、作業量に見合った出庫量を決めることが望ましい。

一昔前には、溶接棒の取扱いを見れば、工場の品質管理能力が分かるといわれた程、溶接材料の取扱いは大切なことである。

7.6.5 部材の組立

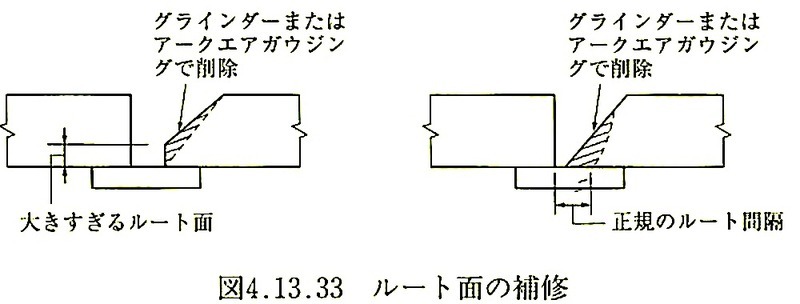

(a) 部材の組立は、通常小形の材片を組み立ててブロックとし、次にブロックとブロックを組み立てて大きな部材をつくり上げる。このような工法では組立途中の製作誤差が開先精度にしわよせされ、しかもこの部分が最も応力の大きい重要な溶接になりやすい。特に完全溶込み溶接のルート間隔及び隅肉溶接の密着を保持することが大切であり、完全溶込み溶接の開先精度が限界許容差を超えるような場合では、「鉄骨工事技術指針・工場製作編」図14.13.33のように補修する。

なお、補修の要領を「鉄骨工事技術指針・工場製作編」から抜粋して次に示す。

4.13.5 組立て部材の補修要領

(1) ルート面(ルートフェイス)

ルート面が大きすぎるときは図4.13.33のようにアークエアガウジングまたはグラインダーで削りとる。

(2) ルート間隔(ルートギャップ)

ルート間隔が狭いときは図4.13.33のようにグラインダーまたはアークエアガウジングで正規の寸法に削除する。アークエアガウジングによる凹凸のはなはだしい箇所はグラインダーで仕上げる。広いときは継手の一方または両方を肉盛りして丁寧に仕上げる。

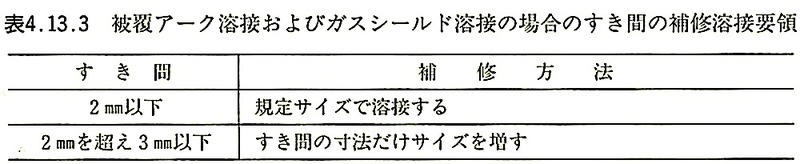

(3) 隅肉溶接におけるすき間

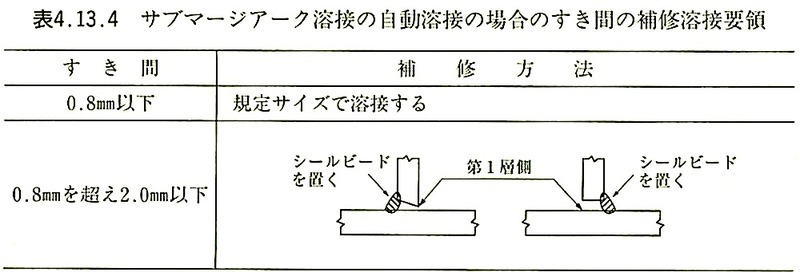

被覆アーク溶接およびガスシールドアーク溶接の場合は表4.13.3、サブマージアーク溶接の場合は表4.13.4による。

(b) ノンスカラップ工法

H形断面材の開先加工については、「鉄骨工事技術指針・工場製作編」を参照するとよい。

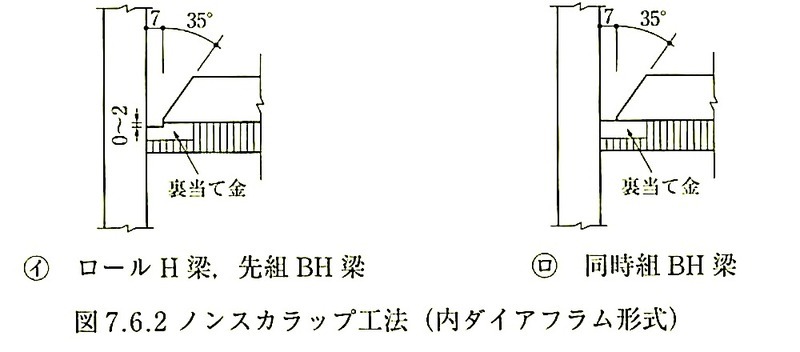

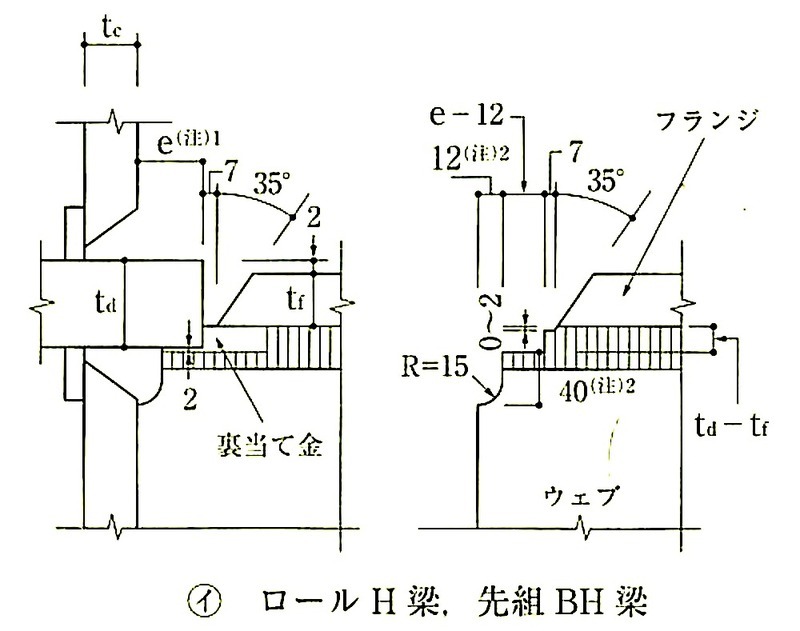

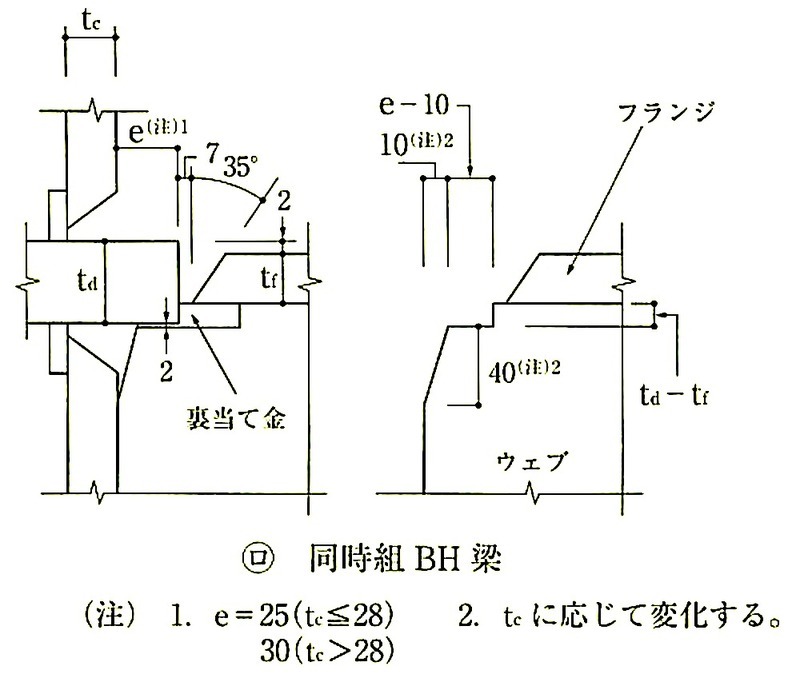

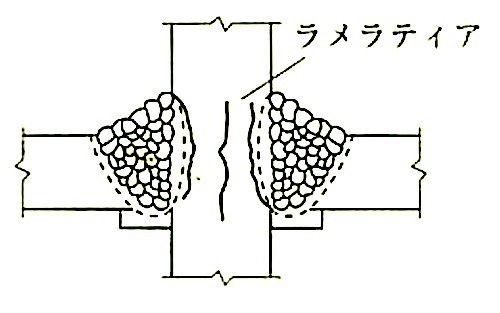

実験結果や実施工の面で最も優れていると考えられるノンスカラップ工法の開先形状の例を図7.6.2及び3に示す。図7.6.2は内ダイアフラム形式の場合、図7.6.3は通しダイアフラム形式の場合である。

通しダイアフラム形式では、梁ウェブを切り欠いて柱側の溶接部をかわし、ダイアフラムの形状にフィットするように開先形状を加工する。更に、通しダイアフラムと梁フランジとの目違い等の施工誤差を吸収できるように通しダイアフラムの板厚は梁フランジの板厚の2サイズアップとし、ダイアフラムの外端を梁フランジの1 〜 2mm外側にするとよい。

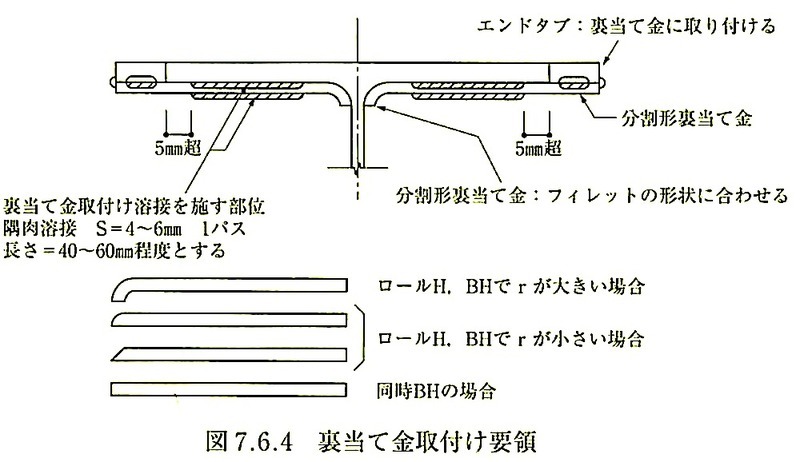

図7.6.4は2枚の裏当て金を用いる場合のノンスカラップ工法での裏当て金の取付け要領である。梁が同時組BHの場合は裏当て金の端は平板でよいが、梁が先組 BHやロールHの場合には、裏当て金の端部がフィレットに沿うように加工されたものを用いる。ほかに、梁のウェブのフィレット部分を裏当て金の断面状に切り欠いて、1枚の裏当て金を貫通させる方法もある。

図7.6.3 ノンスカラップ工法(通しダイア形式)

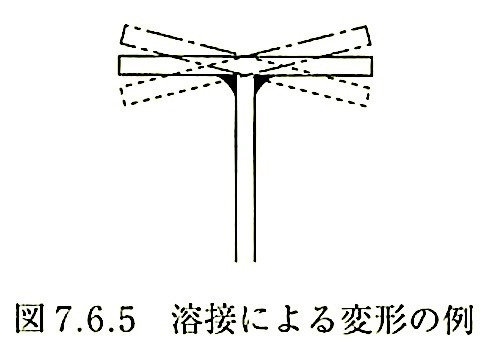

(c) 溶接部が再凝固するとき、溶接部は収縮しようとする。例を示せば、図7.6.5の実線の形が溶接すれば(

逆ひずみ法が取れない場合は変形しないように治具や重量物により押さえたり、補強材を設けたりして拘束して行う。この方法を拘束法ということがある。

(d)高力ボルト摩擦接合と隅肉溶接を一つの紙手に使用する併用継手では、高力ボルトの締付けを溶接より先に行うならば、両者の許容耐力を累加できる。これは、主すべりを生じる以前の開カボルト接合部の剛性と関肉溶接の剛性が近いためである。一方、先に溶接を行うと溶接熱によって板にひずみが生じ、高カボルトで締め付けても接合面に十分な材面圧縮力が得られない可能性があるので、許容耐力の累加を認めていない。よって、併用継手では、高カボルトの締付けを行ったのちに溶接を行うことが原則となる。

(e) 組立溶接は本溶接の一部となって残る場合があるので、所定の強度があり欠陥がないように注意して施工する。また、溶接ビート長さが短いと溶接部が急熱・急冷され溶接部に悪影響を与えるため、ショートビードにならないように「標仕」表7.6.1でその長さを定めている。また、組立溶接は下向きだけでなく、横向き、立向き、上向き等の溶接姿勢で溶接しなければならない場合もある。一般には本溶接よりも厳しい施工条件になることが多いので溶接技能者の技量、溶接材料、溶接条件等、適切な施工管理のもとで行う必要がある。

400N/mm 2 級等の軟鋼(鋼種SS400,SM400,SN400等)で板厚25mm以上の鋼材及び490N/mm 2 級以上の高張力鋼(鋼種SM490,SN490等)の組立溶接を被覆アーク溶接で行う場合は、低水素系の溶接棒を用いる。

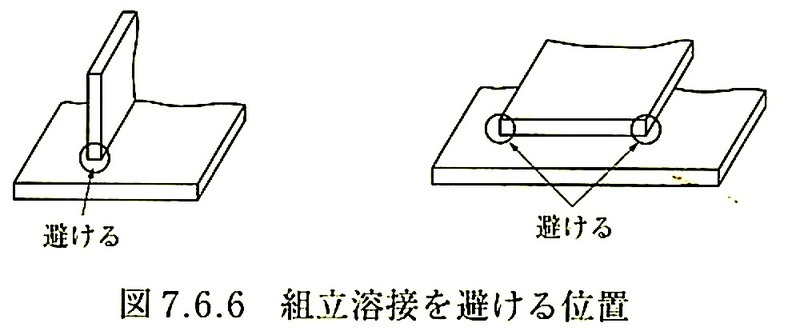

冷間成形角形鋼管のコーナ一部は、塑性加工が大きく割れやすいので組立溶接は避けるべきである。また、図7.6.6に示す位置も欠陥を生じやすいので組立溶接を避ける。

7.6.6 溶接部の清掃

母材の溶接面の水分、油、スラグ、塗料、鋳その他溶接の支障となる付着物は、除去する。固着したミルスケールや防錆用塗布剤は、取り除かなくてもよい。

7.6.7 溶接施工

(a) 溶接機、付属用具等には各種のものがあるが、その選定は施工業者に任せてよい。しかし、原則として溶接機は、遠隔制御装置があり、電流、電圧等の調整が溶接技能者の手元でできるものとする。また、JIS化されているものは、JISの規格に適合するものとする。

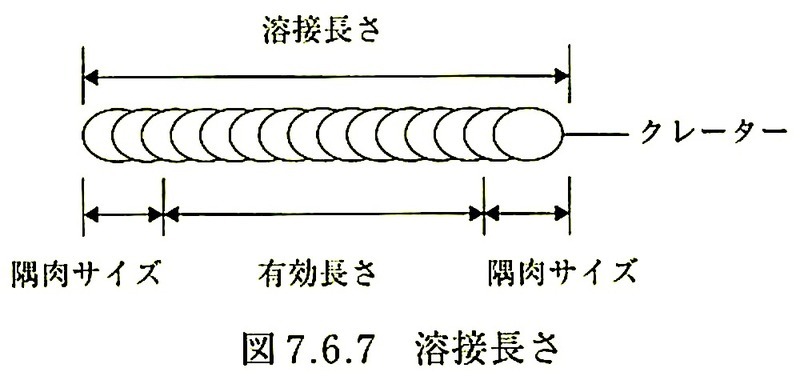

(b) 溶接長さは、「標仕」7.6.7(d)(1)では、図7.6.7 に示すように、溶接始終端の欠陥を生じやすい部分の長さを隅肉サイズの寸法程度と考え、有効長さに隅肉サイズの 2倍を加えたものとしているので、この長さを確保するように施工する。

(c) 溶接の姿勢は、下向きが最も無理がなく確実な施工ができるので、大きな部材でも、治具を使ってできるだけ下向きになるようにする。

(d) 溶接入熱とパス間温度

溶接接合部の強度や靭性は、パス間温度、溶接電流、アーク電圧、溶接速度等の溶接条件及び溶接材料と密接な関係がある。

溶接入熱が大きくかつパス間温度が高過ぎると、溶接金属の強度や衝撃値が低下することが知られている。そのため、JIS Z 3312(軟鋼、高張力鋼及び低温用鋼用のマグ溶接及びミグ溶接ソリッドワイヤ)の解説には、溶接金属の所定の機械的性質を確保するための入熱及びパス間温度の管理値が定められている。ラーメン骨組の柱梁接合部の梁端溶接部等のように塑性変形能力が期待される部位の溶接を行う際は、この入熱とパス間温度の管理が特に重要である。そのため上記の管理値を超えるような大入熱や高いパス間温度で溶接を行う場合は、あらかじめ溶接施工試験を行って溶接部の強度や衝撃値が所要の値を満たすことを確認しておく必要がある。

7.1.3 に述べた鉄骨製作工場の認定制度においても Jから Sまでの工場の各々のグレードに応じて製作可能な鋼材の種類とそれに対応する入熱及びパス間温度の溶接条件が定められている。なお、Sグレードについては、自主的に定めてよいとされている。これらの管理方法については、7.6.10(a)(2)を参照されたい。

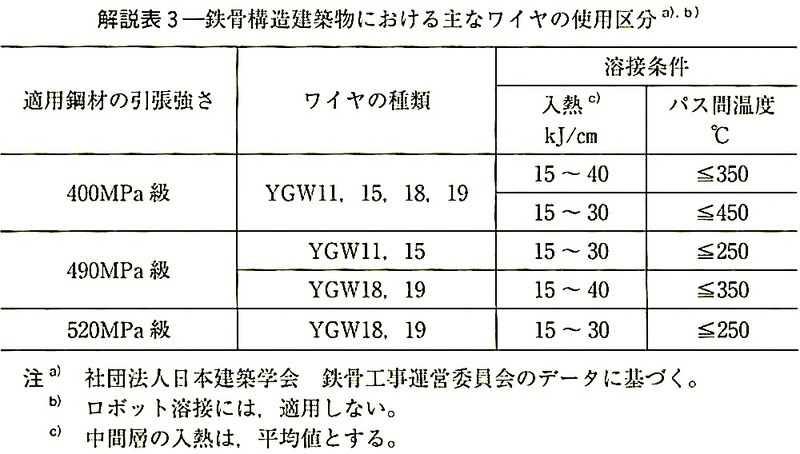

参考に、JIS Z 3312の解説に記載されている入熱とパス間温度に関する記述の抜粋を次に示す。ここで、解説表3の値は多数の銘柄の溶接材料を用いて下向き溶接で行われた試験結果の最低値に合わせて求められた値である。また、鉄骨製作工場の工場認定制度の性能評価基準では、表7.1.2に示す管理基準値により溶接施工することになっている。また、JIS Z 3313 (軟鋼、高張力鋼及び低温用鋼用アーク溶接フラックス入りワイヤ)においてもJIS Z 3312と同様に、入熱とパス間温度の管理に関する解説表が示されている。

鉄骨の柱ーはり(梁)溶接部の機械的性質の安定化及び向上は、建築物の耐震性の点で極めて重要である。したがって、社団法人日本建築学会では、柱ーはり溶接では、各適用鋼種において所定の機械的性質を確保するため、解説表3のように入熱及びパス間温度を管理する必要があるとしている。

ロボットを建築鉄骨溶接に使用する場合は、社団法人日本ロボット工業会による建築鉄骨溶接ロボットの型式認証が必要であり、認証書にはワイヤの種類、溶接入熱及びパス間温度の範囲などが記載されているため、それらに従うものとし、解説表3はロボット溶接には適用しない。

(e) 予熱とは、溶接開始に先立ち、溶接部及びその周辺を加熱することで、温度は 50〜100℃程度とする場合が多い。溶接欠陥の中で最も重大な溶接割れを防止する最も適切な方法として、予熱による溶接後の冷却速度の緩和が推奨されている。あらかじめ加熱しておくことで、溶接後の冷却速度を遅くさせて、冷却過程での量散性水素量の溶解度の減少から鋼の中の水素が量散水素として出てくるものの外部放出を容易にし、かつ、熱影響部の硬さも減少させることで、低温割れ防止に効果がある。また、溶接部付近の温度勾配が緩やかになるので、溶接変形が少なくなり溶接応力も小さくなって低温割れ防止に効果がある。

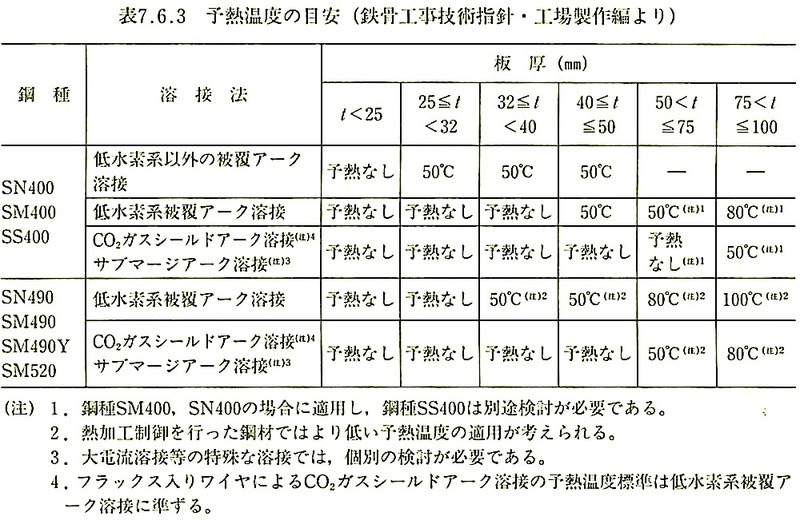

溶接作業場所の温度による予熱等については「標仕」7.6.8に定められている。鉄骨溶接施工の必要予熱混度の目安を表7.6.3に示す。

なお、表の予熱温度等に関しては、次のような注意が必要である。

(1) TMCP鋼は溶接性が良好であるので、表7.6.3 に示す予熱温度を緩和できる可能性がある。組立溶接にも予熱が必要な場合もある。

(2) 気温(鋼材表面温度)が400N/mm 2 級鋼材の場合に0℃以上、490N/mm 2 級以上の高張力鋼の場合に5℃以上で適用する。気温が -5℃以上で表の適用温度以下の場合は、次に述べる注意事項に従って施工することができる。気温が -5℃未満の場合は溶接を行わない。気温が -5℃以上で0℃ (又は5℃)以下の場合で、表に予熱なしとあるときは40℃まで加熱(ウォームアップ)を行ってから溶接を行う。ただし、400N/mm 2 級鋼材で板厚が50mm超の場合、490N/mm 2 級及び 520N/mm 2 級の鋼材の低水素系被覆アーク溶接の板厚25mm以上の場合、CO2ガスシールドアーク溶接の板厚40mm以上の場合は、50℃の予熱を行う。上記の気温の範囲で表により予熱が必要な場合は、予熱温度を高めにするか、電気ヒーター等で確実に全体の温度を確保するかのいずれかを行う。

(3) 湿気が多く開先面に結露のおそれがある場合は40℃まで加熱を行う。

(4) 予熱は規定値以上、200℃以下で行うものとする。予熱の範囲は溶接線の両側 100mmを行うものとする。

(5) 溶接部の補修や組立溶接で拘束が大きいことが予想される場合は、表の値よりも1ランク上の予熱温度を適用する。ただし、1ランク上でも予熱なしとなる場合は、気温等の条件を考慮して必要に応じて50℃の予熱を行うのがよい。

(6) 拘束が強い場合、入熱が小さい場合(約10kJ/cm以下)鋼材の化学成分が規格値の上限に近い場合や溶接材料の含有水素量が多い場合は、予熱温度をより上げることが必要なこともある。また、鋼材のJISの炭素当量で0.44%を超える場合は予熱温度を別途検討する。

(7) 板厚と鋼種の組合せが異なるときは、予熱温度の高い方を採用する。

(f) エンドタブに関する留意点等を次に示す。

(1) エンドタブは溶接の始点と終点の欠陥を防ぐために取り付ける。エンドタブは、一般に、母材と同等な材質、同厚、同開先のものが用いられる。また、母材が厚くエンドタブを薄くする場合でも12mm以上の板を使用するのがよい。

長さは母材の厚さにもよるが、次のような例が淮げられている。

(i) 手溶接35mm以上

(ii) 半自動溶接 35mm以上

(iii) 自動溶接70mm以上

鋼製エンドタブを切断せず残した場合に、梁フランジとエンドタブにより形成されるスリットの底を起点として溶接部が破断する場合がある。JASS6では、エンドタブの切断の要否及び切断要領は特記によることとしている。

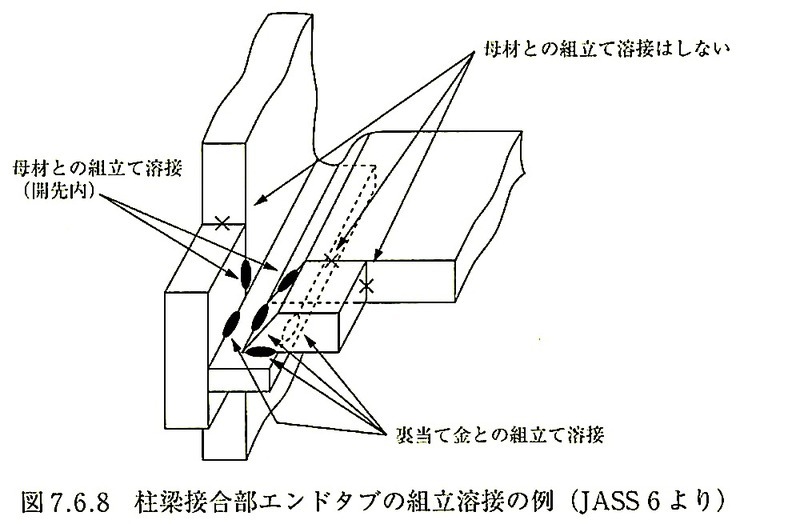

(2) 柱梁接合部でのエンドタブの組立溶接は直接柱梁フランジに行わないのがよい。これはエンドタブの組立溶接がショートビードとなり、熱影響部の破壊靭性を低下させることになり、この部分がフランジ全体の脆性破壊の起点となるおそれがあるためである。図7.6.8に柱梁接合部でのエンドタブ組立溶接の例を示す。

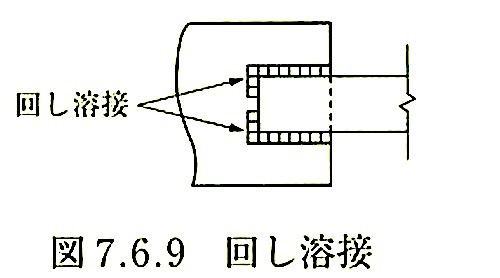

(g) 回し溶接とは図7.6.9のような溶接である。回し溶接の長さは、隅肉サイズの2倍以上、かつ、15mm以上とする。

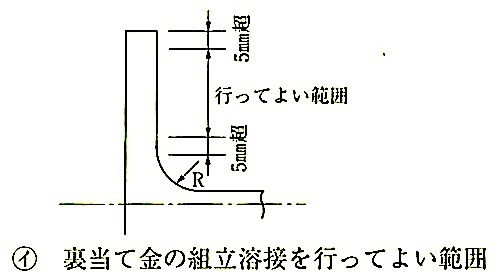

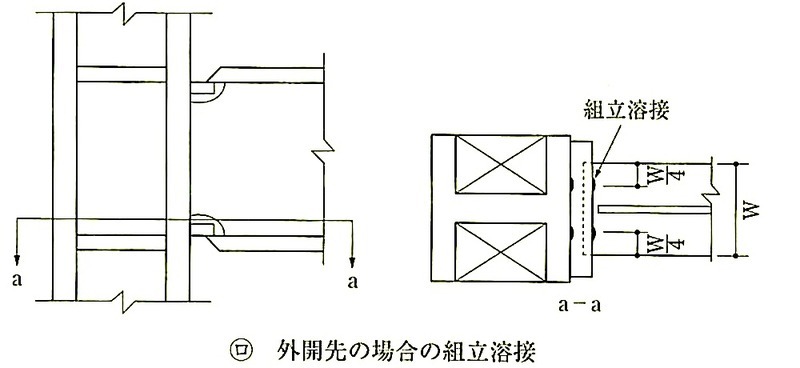

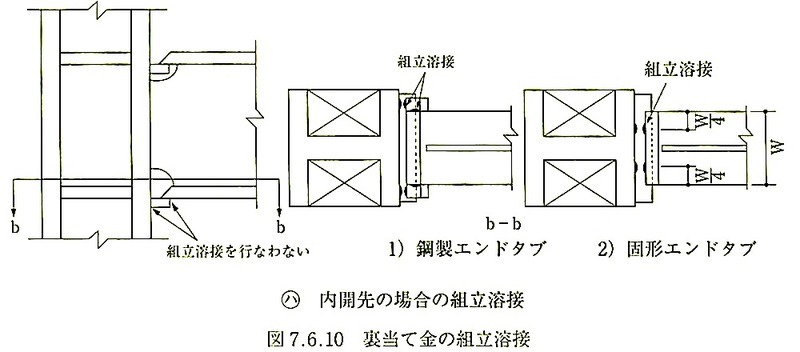

(h) 裏当て金の材質は、原則として母材の鋼種と同等のものが使用される。裏当て金の形状は、溶接時に溶け落ちが生じないものとする必要があるが、一般的には板厚 9mmの平鋼が用いられている。柱や梁の溶接継手や柱梁接合部等で裏当て金を用いて溶接する場合は、裏当て金は、原則としてフランジの内側に設置する(図7.6.10 ロ)。ただし、工事現場溶接の下フランジのようにやむを得ない場合は、裏当て金をフランジの外側に取り付けてよい(図7.6.10ハ)。裏当て金の組立溶接は引張力と同時にわずかではあるが曲げ応力を受けるため、この隅肉溶接が最大応力を受けることとなり、比較的簡単に破断してしまう。また、この隅肉溶接は予熱等を行わずに溶接することが多く、組立溶接はもとよりビード長さが十分であっても、溶接金属や熱影響部の破壊靭性が非常に低いこととなり、隅肉溶接の破断がそのまま接合部全体の脆性破壊につながることにもなる。これらのことから裏当て金を用いた柱梁接合部の裏当て金の組立溶接は、梁フランジの両端から5mm以内及びウェブフィレット部のR止まり又は隅肉溶接止端部から5mm以内の位置(図7.6.10イ)に行ってはならない。裏当て金の組立溶接は、梁フランジ幅の1/4の位置(図7.6.10ロ)に行う。

工事現場溶接等で、裏当て金が梁フランジの外側に取り付く場合、組立溶接は、エンドタブの位置又は開先内に行い、本溶接によって再溶融されない組立溶接は、梁フランジ及び柱フランジ母材に直接行ってはならない(図7.6.10ハ)。

(i) 溶接により発生するスラグは、適切な工具を用いて適宜除去しなければならない。スラグが残っていると、スラグ巻込みや融合不良等溶接欠陥の原因となる。手溶接やセルフシールドアーク溶接ではガスシールドアーク溶接に比べてスラグの発生量が多いので各パスごとに除去する。溶接完了後も外観の確認と検査のためにスラ グを除去する必要がある。

(j) スパッタの著しい付着は、塗装等に支障を来すので、「標仕」7.6.7(a)(8)では除去することにしている。

(k) 溶接部の特徴

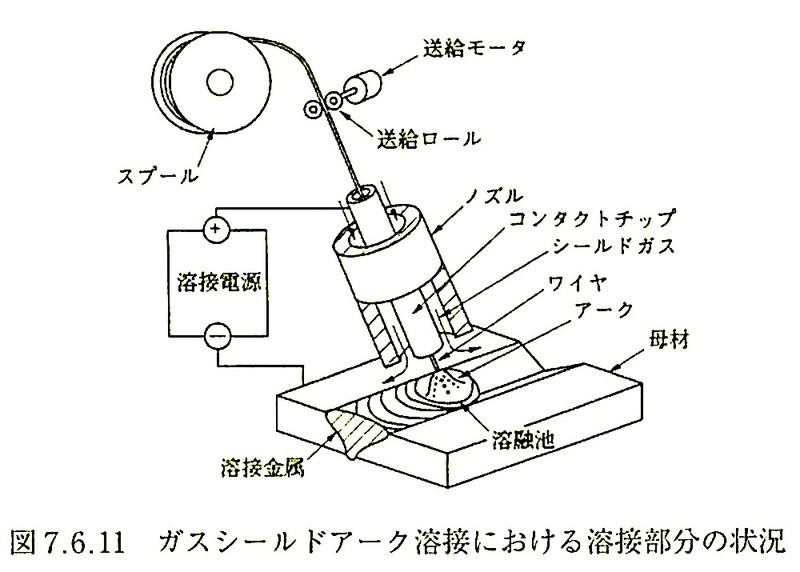

(1) ガスシールドアーク溶接における溶接部分の状況を図7.6.11に示す。

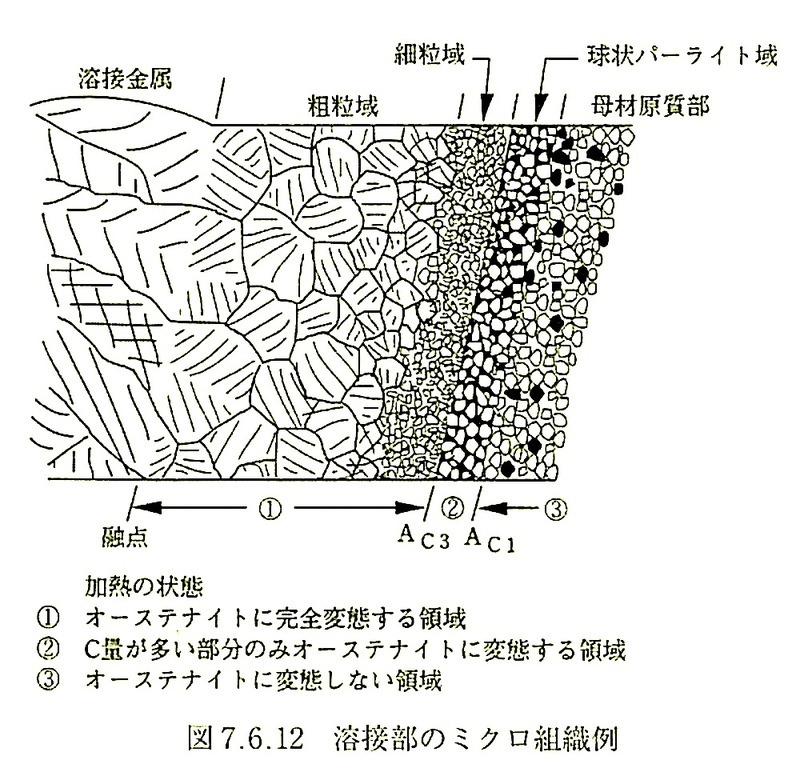

(2) 溶接部のミクロ組織例を図7.6.12に示す。

溶接部とは溶接金属と熱影響部を含めた部分のことをいう。

ここで熱影響部とは溶接時の熱で組織、冶金的性質、機械的性質等が変化した溶融していない母材部分であり、図7.6.12の?@と?Aの部分である。また、溶接金属と熱影響部との境界はボンド部と呼ばれる。溶接部で最も硬化し靭性も低下するのはボンド部の両側である。熱影響部のボンド部に近い部分は結晶粒も粗大化しており硬化しやすく割れ等も生じやすい。溶接のもろさはこのボンド部近くの領域の性質に支配されることが多い。

(l) 自動溶接等

(1) 自動溶接とは、溶接ワイヤの送りが自動的にでき、トーチも溶接線に沿って自動走行し、連続的に溶接が進行するが、溶接中の状況判断と対応をオペレーターが行う溶接を指し、サブマージアーク溶接やエレクトロスラグ溶接が該当する。自動溶接については鉄骨製作工場の、加工能力、溶接に対する管理能力、施工能力等を証明する資料を提出させることが望ましい。

(2) 溶接ロボットとは、JIS Z 3001-1(溶接用語 - 第1部:一般)では「溶接に用いられる産業用ロボット」と定義されており、原則として溶接が開始したら終了するまでは人間が関与しなくても溶接可能なシステムである。

近年、建築鉄骨分野における溶接ロボットの普及が著しい。溶接ロボットを用いて溶接施工を行う際には、溶接ロボットの特性を理解したうえでその操作を行う必要があり、溶接の基本的な知識・技能・経験を有し、かつ、使用する溶接ロボットの仕様を熟知した技能者(オペレーター)が担当する必要がある。このオペレーター資格については、7.6.3 (b)を参照されたい。

溶接ロボットの型式認証制度には、(一社)日本溶接協会と(一社)日本ロボット工業会による共通の認証制度 WES 8703/JARAS 1012(建築鉄骨溶接ロボットの型式認証における試験方法及び判定基準)及びWES 8704/JARAS 1013(建築鉄骨溶接ロボットの型式認証基準)がある。

半自動アーク溶接に比べて溶接ロボットの使用上の注意点としては、部材の寸法や組立の精度が半自動に比べて良くないと良好な溶接ができにくいことなどが挙げられる。

(m) 完全溶込み溶接は全断面が確実に溶接されていないと、耐力が著しく低下することがあるので次の場合以外は認めない。

(1) 裏当て金がある場合

(2)裏はつりをする場合

裏はつりは、アークエアーガウジングによる例が多く、ガスガウジングあるいはチッピング(はつり)によることもある。パネルゾーンでは裏はつりが極めて困難になる場合があるので、そのような場合には、裏はつりを必要とする溶接を避けるべきである。また、裏はつりを行う場合は不良溶接を防止するため、初層の欠陥部分を完全に除去するとともに、裏はつり部を十分に清掃したのち、裏溶接を行う。

(3) サブマージアーク溶接で十分な溶込みが保証できる場合

サブマージアーク溶接は溶込みが深いので試験により十分な溶込みが得られ、裏波が完全にできていることが確認された場合は、裏はつりを省略してよい。しかし、溶込みが完全でなければ、部分溶込み溶接(7.6.7(r)参照)とみなさなければならない。

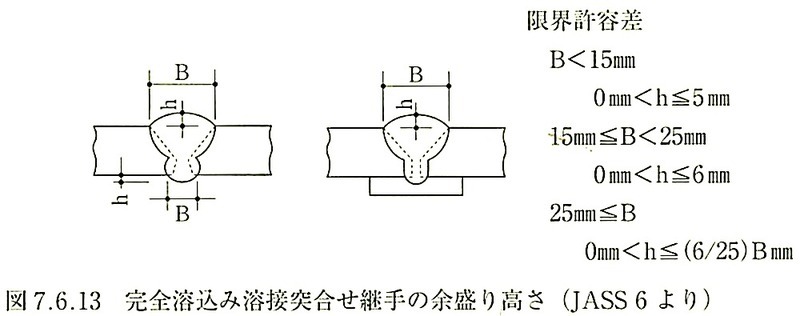

(n) 完全溶込み溶接における余盛りは応力集中を避けるために過度の余盛りをせず、母材表面から滑らかに連続する形状とする。余盛り高さはJASS 6付則6[鉄骨精度検査基準]による(図7.6.13及び7.13.1参照)。

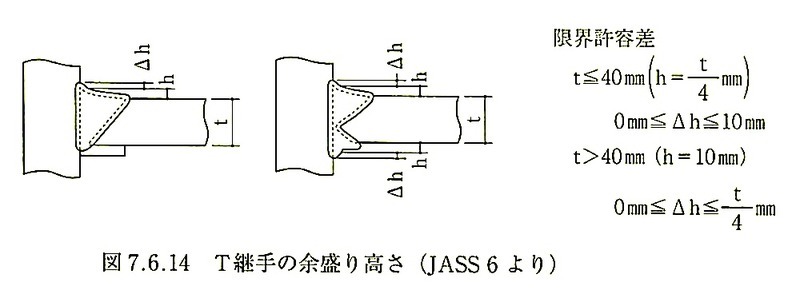

(o) 完全溶込み溶接T継手の余盛りは溶接部近傍の応力集中を緩和し、突き合う板の開裂やはく離の防止に重要である。余盛り高さは JASS 6付則6に従うものとし、ビードは滑らかであることが重要である(図7.6.14参照)。

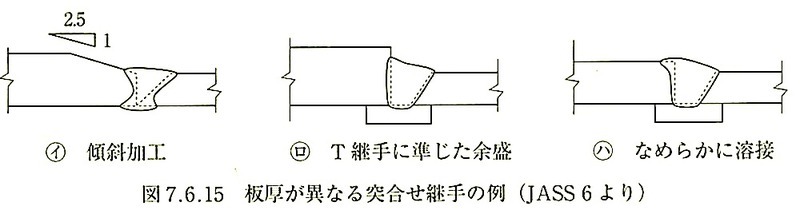

(p) 板厚が異なる突合せ継手の溶接部の形状は、次による。

(1) クレーンガーダーのように低応力高サイクル疲労を受ける突合せ継手では図 7.6.15イのように厚い方の材を1/2.5以下の領斜に加工し、開先部分で薄い方と同一の高さにする。

(2) 上記以外で板厚差による段違いが薄い方の板厚の1/4を超える場合又は10mmを超える場合は、図7.6.15ロのようにT継手に準じた高さの余盛を設ける。

(3) 板厚差による段違いが薄い方の板厚の1/4以下、かつ、10mm以下の場合は、図7.6.15ハのように溶接表面が薄い方の材から厚い方の材へなめらかに移行するように溶接する。

(q) H形断面梁を用いた柱梁溶接接合部の溶接ディテールとして開先加工や組立溶接、裏当て金等は「鉄骨工事技術指針・工場製作編」による。

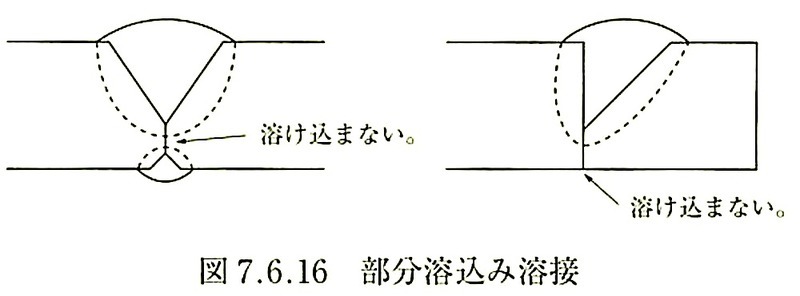

(r) 部分溶込み溶接は、溶込み溶接の一種ではあるが、図7.6.16のように全断面溶接をしないものである。

(s) 部分溶込み溶接は主としてせん断力に耐えるものとされており、大きな引張応力、曲げ応力、繰返し応力を受ける箇所に使用してはならないとされている。一般に箱形断面材のかど溶接、圧縮力のみを受ける柱の継目等で、通常の隅肉溶接では不足するが隅肉のような形で接合したい場合等によく用いられる。

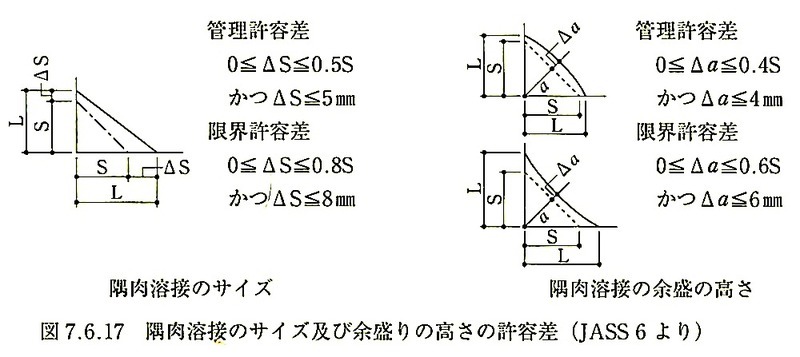

(t) 隅肉溶接のサイズ(S)の許容差(ΔS)及び余盛りの高さの許容差(Δa)は、JASS 6付則6によれば、管理許容差として0 ≦ ΔS ≦ 0.5S、かつ、 ΔS ≦ 5mm、 0 ≦ Δa ≦ 0.4S、かつ、Δa ≦ 4、限界許容差として、0 ≦ ΔS ≦ 0.8S、かつ、 ΔS ≦ 8mm、 0 ≦ Δa ≦ 0.6S、かつ、Δa ≦ 6となっている(図7.6.17参照)。溶接全長にわたって前記の管理許容差を超えるサイズ及び余盛りの過多がないことを目標に溶接を行う。前記の限界許容差を超えた場合には、原則として不良品として補修することになるが、限界許容差を超えたからといって直ちに削除する必要はなく、それよりも応力の流れがスムーズになるように、溶接ビード(軸方向と直角に切った断面で見た場合の表面)の形状が、平ら又は若干のへこみとなるような補正をするほうが望ましい。

(u) 隅肉溶接の長さが短く、母材の熱容量に比較して与える熱量が少ないと、溶接部が急冷されて割れを生じやすい。また、応力の伝達が円滑に行われにくくなることもあるので、隅肉溶接の有効長さの最小値を、隅肉サイズの10倍以上で、かつ、40mm以上になるよう(一社)日本建築学会「鋼構造設計規準」に規定されている。

(v) スカラップの形状は特記によるとされているが、一般的には半径 r=35mmの1/4円の扇形とすることが多い。柱梁仕口梁端溶接部ウェブの上下にスカラップを設ける場合は、フランジ側終端の曲率半径 r を約10mmに滑らかに仕上げ、スカラップ底の応力集中を緩和する形状が用いられている。また最近では、先に図7.6.2及び3に示したように、スカラップを設けないノンスカラップ工法も普及している。

7.6.8 気温等による処置

(a) 作業場所の気温が低、-5℃未満の場合は、溶接を行わない。気温(鋼材表面温度)が低いと溶接部の冷却速度が速く、溶接部に割れが生じやすくなるためである。

(b) 作業場所の気温が、 -5℃以上、5℃以下の場合は、溶接の前に、7.6.7(e)に記した方法に従って、溶接線の両側約100mmの範囲まで加熱(ウォームアップ)を行う。また、気温が5℃以上の場合は加熱を行わないのではなく、「標仕」7.6.7(a)(5)に従い、必要に応じて適切な予熱を行う。

(c) 母材がぬれている場合は、溶接には不適当であるが、溶接に影響を及ぼすような風が吹いている場合もシールドが不完全となったり、アークが不安定になるなど作業がしにくく溶接品質にも悪影響があるので、風が吹いているときは、防風装置のない場所では作業を行わないようにする。一般に被覆アーク溶接及びセルフシールドアーク溶接で10m/sまで、ガスシールドアーク半自動溶接で 2m/sまでが限界とされているが、風による作業者の安全面も考慮しなければならない。

7.6.9 関連工事による溶接

(a) 関連工事として仮設鉄筋、カーテンウォール、電気・機械設備等があるが、7.3.9 の仮設材の取付けと同様にショートビードにならないようにする注意が必要である。

(b) 型枠緊張材に用いられるスタッド溶接は、ショートビードに相当することになるが通常は余り悪影響はない。しかし、強度の大きい高張力鋼や気温の低いときなどに行うことは望ましくない。

(c) 高力ボルト接合部分に溶接する場合は、高カボルトのセットに溶接すると高カボルトに割れを生ずることが多く、また、ボルトの軸力に変動を生じるので絶対に避けなければならない(7.4.1 (g)参照)。

7.6.10 溶接部の確認

(a) 品質の良い溶接部を得るためには、溶接後に不具合を補修すればよいとするのではなく、できるだけ溶接後の不具合を少なくすることが肝要である。そのためには、溶接着手前及び溶接作業中の試験、計測又は確認が特に重要となる。

(1) 溶接着手前

いずれの項目も重要であるが、隙間や食違いは直接、継手の強度低下に影響する。また、開先精度や溶接面の清掃が悪いと溶接欠陥の発生につながりやすい。 隙間・食違い・開先面の精度の合否判定は、JASS 6付則6による(7.13.1参照)。

柱梁仕口のダイアフラムとフランジのずれ及び溶接部の突合せ継手の食違いについては平成12年建設省告示第1464号において表7.13.1のように定められている。特に、通しダイアフラムと梁フランジの溶接では梁フランジは通しダイアフラムの板厚内に収めるよう規定されている。そのため、通しダイアフラムの板厚を原くし、図7.6.3に示すように、通しダイアフラムと梁フランジのレベルは通し、ダイアフラム側を1 〜 2mm外側に設定するよう設計図の段階から配慮することが望ましい。

一方、組立溶接は軽視されがちであるが、急冷硬化するので割れが発生しやすい。予熱は溶接割れ発生防止のために重要であり、製作要領書に規定されている場合は、温度チョークや表面温度計で温度を測定する。

(2) 溶接作業中

溶接順序、溶接姿勢、溶接棒及びワイヤ径、溶接電流、アーク電圧、溶接入熱、パス間温度等は、いずれも健全な溶接部を得るために大切な確認項目である。

パス間温度の測定には、温度チョークや表面温度計が用いられているが、最近ではパス間温度・入熱量の管理方法を簡素化するために不可逆性の示温塗料等新しい製品も開発されている。また、あらかじめ溶接試験を行って、入熱とパス数によってパス間温度がどのように変化するのか、また、強度及び靭性がどのような値になるのかを確認しておき、それに基づいて、要求される力学的性能を満足するように溶接作業要領を作成し、実施工ではこの溶接作業要領を守って溶接を行うなどの管理方法も考えられている。

なお、溶接技能者の責任意識を喚起し、溶接部の品質向上につなげる管理方法として、当該溶接部を施工した溶接技能者の名前が分かるようにするなどが考えられる。

(b) 溶接部のビード外観のチェックは品質管理上重要であり、溶接完了後に、次の項目について確認を行う。

(1) ビード表面の不整・ピットの合否判定は、JASS 6付則6による。クレーターは、適切に処理され、割れ・ヘこみがないことを確認する。

アンダーカットの許容値については、平成12年建設省告示第1464号によって、表7.13.1のように定められている。これは、ただし書きはあるもののJASS 6 付則6よりも厳しい値であるので注意する。

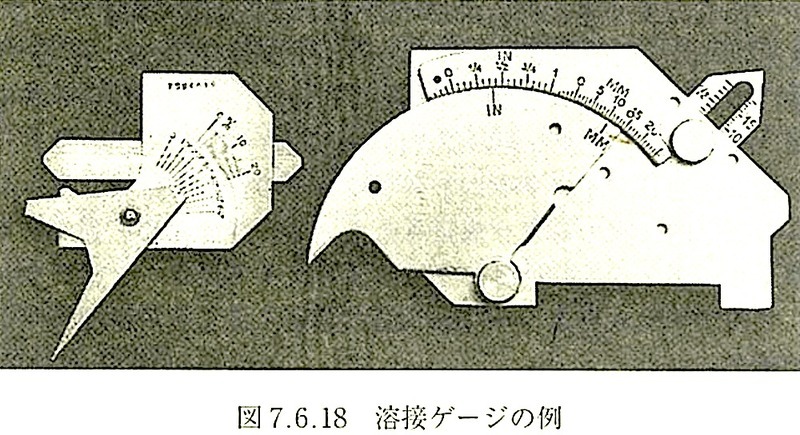

(2) 溶接金属の寸法とは余盛りの高さ・隅肉部の脚長等である。これらの測定には、溶接ゲージを使用すれば便利である(図7.6.18参照)。

7.6.11 溶接部の試験

(a) 「標仕」では、溶接表面割れの試験方法として、JIS Z 2343-1(非破壊試験 - 浸透探傷試験ー第1部:一般通則:浸透探傷試験方法及び浸透指示模様の分類)又は JIS Z 2320-1(非破壊試験一磁粉探傷試験ー第1部:一般通則)によるとされている。

浸透探傷試験(PT)として一般に行われている方法は、カラーチェック(染色浸透探傷法)といわれる簡単な方法で溶接部に浸透性のよい赤色の液を吹き付けて割れ等に浸透させたのち、一度ふき取り、更に白色になる現像液を吹き付け、そこににじみ出た赤色により欠陥を発見する方法である。

一方磁粉探傷試験(MT)は、強磁性体に磁場を与えると、材料の不連続部(欠陥部分)で磁束が表面空間に漏えいし磁極が生じ、そこに磁粉を散布すると磁束による模様が現われるという原理を利用して微細な欠陥を検出する方法である。磁粉探傷で検出できる欠陥は、磁化によって発生する磁力線の方向に対して直角方向に存在するもののみで平行な場合はほとんど検出できない。

(b) 超音波探傷試験

(1) 完全溶込み溶接部の非破壊検査の方法としては、放射線試験(RT)、磁粉探傷試験(MT)、浸透探傷試験(PT)等もあるが、一般的には超音波探傷試験(UT)が採用されている。UTは、試験装置が簡便で取扱いに危険がなく、建築鉄骨のように入り組んでいたり狭い部分であっても適用できるためである。

試験の対象箇所は、非常に重要で欠陥があった場合の危険の大きいものは全数試験となるが、建築鉄骨の場合は溶接部の箇所数が非常に多いこともあり、全数試験をすることはまれで、一般には抜取りの方法が採用されている。抜取試験は、確率論に基づき、試験の効率(時間とコスト)と欠陥を見逃す危険とをはかりにかけて抜取率等を決定するものである。したがって、厳しい試験を行う必要がある場合は抜取率を高くしたり合否の判定基準を厳しくする。

なお、抜取検査では一定の比率で欠陥が含まれる可能性のあることが前提であることを、認識しておく必要がある。

(2) 「標仕」に規定している試験方法は、国の庁舎を基本的な対象としていることからかなり厳しい試験にも適用できること、誤用を防ぐため簡便な方法とすることを勘案して採用された。そこでは、検査のばらつきをより押さえることと工事の大規模化に対応するため、工場溶接の場合の試験に採用した方法は、抜取り回数を2回とした計数調整型抜取検査と呼ばれる方法であり、この方式では、品質の保証はAOQLという概念で行っている。AOQLは、平均出検品質限界といい、任意の工程平均不良率に対するAOQ(平均出検品質)の最大値と定義している。その値は、建物の重要度に応じて、2.5%又は4.0%のいずれかが設計図書に指定されることになっており、特記がなければ 4.0%とすることとなっている。この 4.0%という値は、JASS 6とも対応しており、一般的なレベルの鉄骨製作工場に適用できるものである。一方、2.5%という値はかなり厳しい数字であり、災害時にも拠点となるような防災庁舎等、一般の施設より高い信頼性を要求される建物等に適用するよう設定されたものである。

試験を行う個数を表すサンプルの大きさは20、ロットの合否を判定する基準も「標仕」表7.6.3にあるように一定の値と決めてあり、抜取率は検査水準によって変化することになる。サンプルの大きさ等を固定したのは、比例抜取方式とした場合に生じる可能性のある検査特性のばらつきを極力なくすためである。

検査水準とは、抜取率の大小を表すものであるが、6段階設定しており、設計者は建物の規模、使用する最大板厚、使用する鋼材の種類等を勘案し、1つあるいは複数の検査水準を選択する。「標仕」における最も低い水準は従来までの水準とほぼ同等となるよう設定しているので、小規模な場合はこの水準で十分であろう。40mmを超えるような板厚や高強度鋼材の場合は、鉄骨製作工場の実績等から、特記により高い水準を選択する必要がある。複数の水準を選択した場合は、工場での習熟の度合い、板厚が薄くなることに伴う溶接性の容易さを考慮し、上部の節にいくに従って低い水準を指定していくのが一般的である。

一方、工事現場溶接の場合は、溶接が終わり次第次の工程に移行していくなど、工場溶接で採用しているロットの取り方は採用しにくい。このため、溶接技能者ごとに、施工順序に従って連続的に抜取試験を行い、工事終了時点で要求される検査水準となるような、試験方法が採用されている。AOQL.区切りの大きさ及び連続良品個数は特記によることになっているが特記のない場合のAOQLは 4%、区切りの大きさは4、連続良品(合格)個数は15としている。この方式は、連続して合格箇所が15個出るまで各個検査を続け、もし15個にならないうちに不合格箇所が発見されれば新たに次の合格箇所から数え始める。合格箇所が15個連続すれば、以降の検査は4個ごとに区切り、各組から1個を抜き取って調べる一部検査に移る。一部検査が合格の場合は一部抜取りを続け、不合格の場合は又各個検査に戻る。したがって、ほとんどの場合はこれで十分であると考えられる。

なお、工事現場では足場の撤去、デッキプレートの敷設等あと工程がひっ迫しており、再検査に対応することが困難な場合がある。このため、工事現場溶接では全数検査を実施することも多い。

それぞれの溶接部の合否の判定の規準である検査規準は、(一社)日本建築学会「鋼構造建築溶接部の超音波探傷検査規準」によっているので、詳細はそちらを参照されたい。

なお、前述のようにこの検査に合格したからといって、その溶接部が全く欠陥 がないということではなく、微少な欠陥は許容欠陥として容認されていることも、認識しておく必要がある。

(3) 試験機関等

(i) 試験を行う機関及び試験従事者は、当該鉄骨工事に関して第三者性を確保することが必要である。このため、「標仕」では、当該工事の鉄骨製作工場に所属していないこと、かつ、当該工事の品質管理の試験を行っていない試験機関としている。したがって鉄骨製作工場の検査部門が独立した会社となっていても、工場の品質管理も行っている場合、また鉄骨製作工場とは全く独立した検査会社であっても、当該工場の品質管理を請け負っている場合は、「標仕」で規定した検査会社とは見なされない。

(ii) 鋼構造物の非破壊検査会社であっても、船舶、圧力容器等それぞれ得意分野があるので、建築鉄骨の検査に精通した検査会社であることが重要である。

溶接構造物の非破壊検査を行う検査会社等の試験機関に対する評価制度の一例として(一社)日本溶接協会による「溶接構造物非破壊検査事業者等の認定基準」(WES 8701)を適用した「CIW認定制度」がある。この審査は、検査機関の組織機構、検査技術者の数、試験・検査設備機器の数及び品質保証体制の構築状況について評価している。更に、CIW認定検査事業者の中から、建築鉄骨に精通した検査会社として「建築鉄骨検査適格事業者」を認定している。

このほかに、(公財)日本適合性認定協会から認定された品質マネジメントシステム審査登録機関が、JIS Q 9001に基づいて、検査会社の品質保証体制を審査し認証登録証を交付している。

(iii) 鉄骨溶接部の超音波探傷検査を適切に行うには、超音波探傷試験の一般的な技術のほかに建築鉄骨専門の超音波探傷試験に関する知識が必要である。

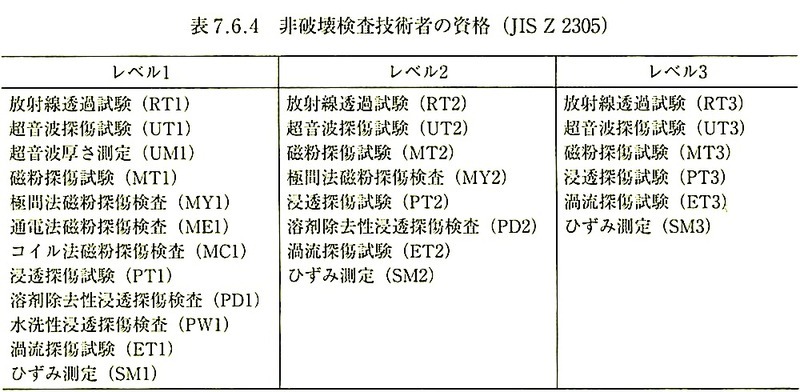

「標仕」に定められたJIS Z 2305(非破壊試験技術者の資格及び認証)は、様々な工業分野における超音波探傷試験を含む各種の非破壊試験の認証制度を対象とした規格であり、国際規格ISO 9712に対応して制定されている。JIS Z 2305に適合する資格認証として(一社)日本非破壊検査協会が、試験従事者の知識と技量を審査し、資格証明書を交付している。JIS Z 2305における非破壊試験技術者の資格を表7.6.4に示す。

JIS Z 2305の資格を有していても、建築鉄骨の検査に精通しているとは限らないので、当該工事に従事する超音被探傷試験の技能資格者には、必要に応じて、建築鉄骨工事及びその超音波探傷試験について十分な知識と技量を有していることを実績等により確認することが望ましい。

建築鉄骨を専門とする超音波探傷試験を行う技能資格の一例として、(一社)日本鋼構造協会の「建築鉄骨品質管理機構」が認定登録する「建築鉄骨超音波検査技術者」の資格を挙げることができる。この有資格者は「建築鉄骨工事に関する知識及び超音波探傷試験(UT)に関する知識を有し、かつ建築鉄骨溶接部の超音波探傷について、計画の立案、作業の実施及び結果の解読並びに合否の判定ができる高度の知識と技術を有すると認められる者」とされており、 JIS Z 2305の有資格者を受験対象としている。本資格者数は表7.1.3を参照されたい。

7.6.12 不合格溶接の補修その他

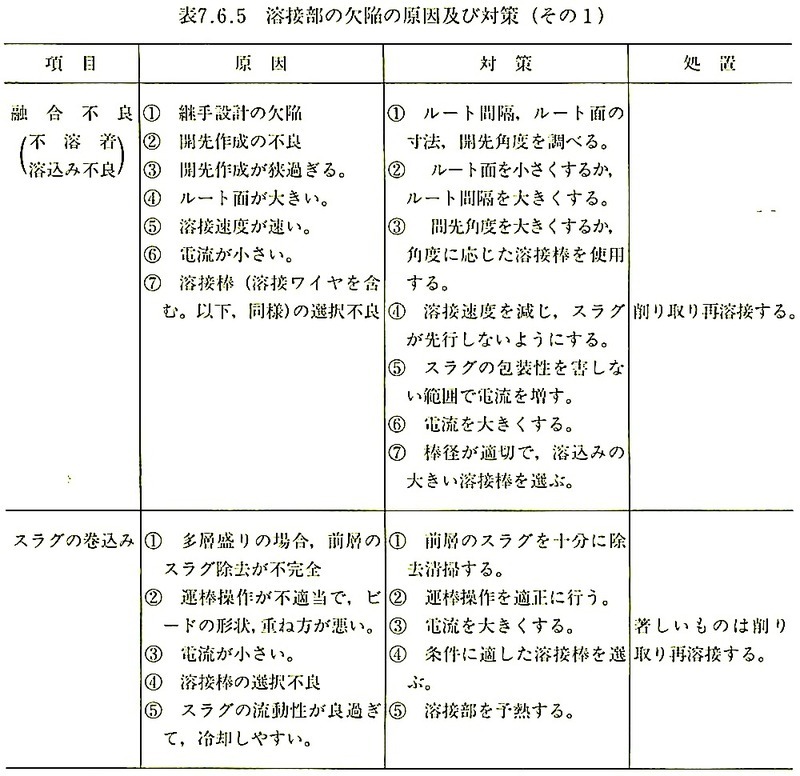

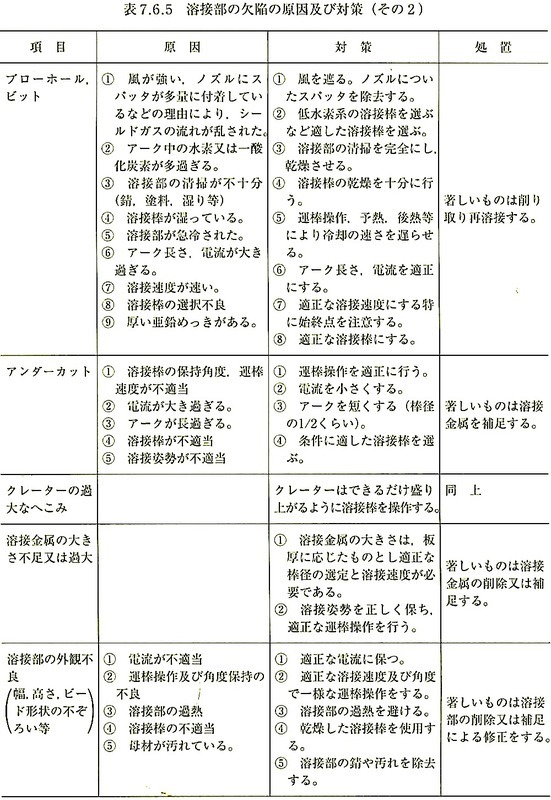

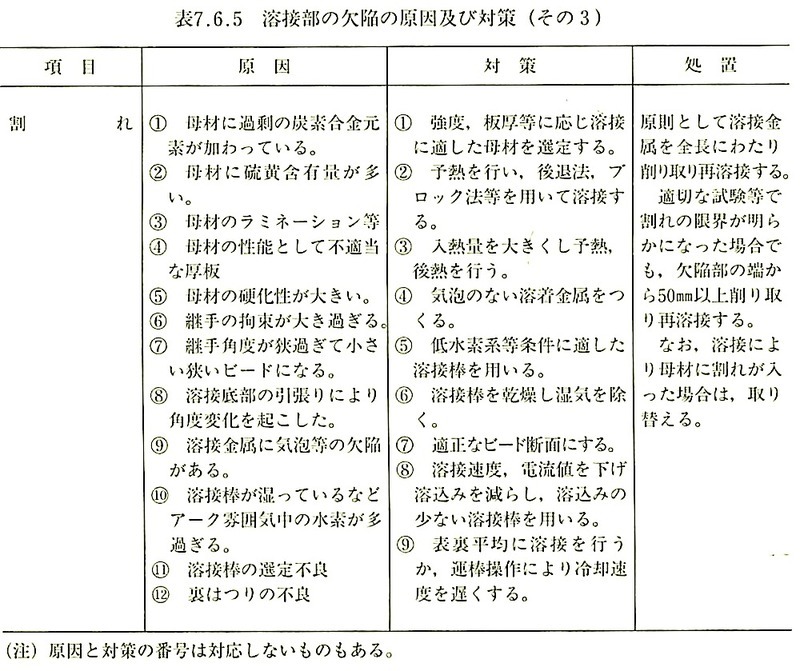

(a) 溶接部の欠陥の名称等については、7.14.1 [ 溶接用語 ]を参照する。溶接部の欠陥の原因及び対策は、表7.6.5に示すとおりである。

補修用溶接棒はなるべく細径のものがよく、手溶接の場合は 4mm以下がよい。また、鋼材の種類によっては、予熱(7.6.7(e)参照)が必要となる。

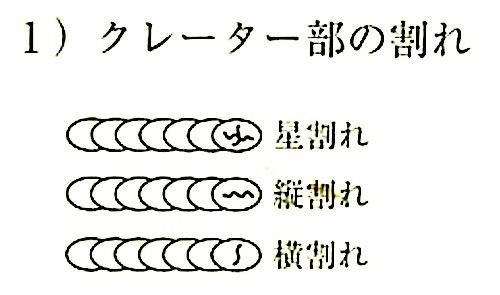

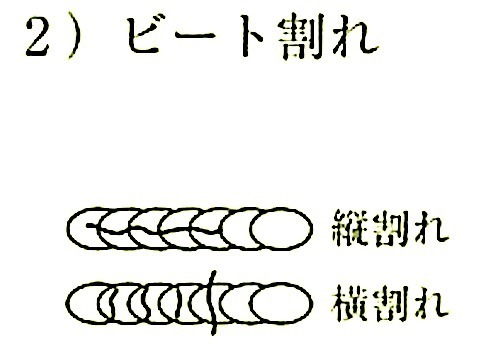

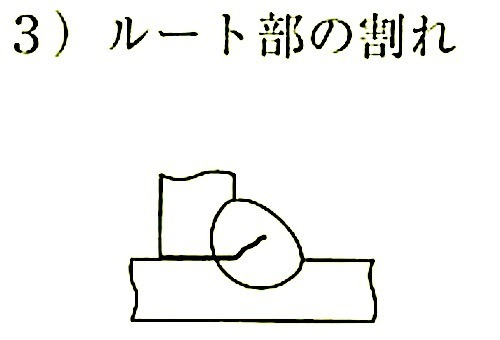

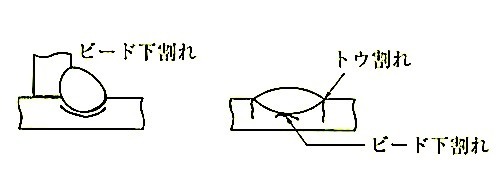

(b) 溶接割れの種類は次のとおりである。

(1) 割れの発生時の温度による種類

?@ 高温割れ:溶接時の溶接凝固に伴って生じる割れで、主として溶接金属の割れである。

?A 低温割れ:溶接後ある時間経過して室温付近で生じる割れであり、大部分の割れはこれに属する。

(2) 割れの発生部位による種類

?@ 溶接金属の割れ

?A 熱影響部の割れ

?B 母材の割れ

(c) 溶接により母材に割れが入った場合の処置としては、母材を取り替える方法と割れを削り取り補修溶接する方法(部分補修)がある。いずれの処置をとるかの判断が難しい場合は、設計担当者の意見等も求めて決定する。

7.6.13 溶接に関するJIS等の抜粋

(a) JIS Z 3841(半自動溶接技術検定における試験方法及び判定基準)の抜枠を次に示す。

1. 適用範囲

この規格は、マグ溶接及びセルフシールドアーク溶接による半自動溶接技術検定における、試験方法及び判定基準について規定する。

2. 定義

この規格で用いる主な用語の定義は、JIS Z 3001によるほか、次による。

(1) 組合せ溶接

初めの 1〜3パスをティグ溶接で行い、その後をマグ溶接で行う溶接。

3. 技術検定試験の種類

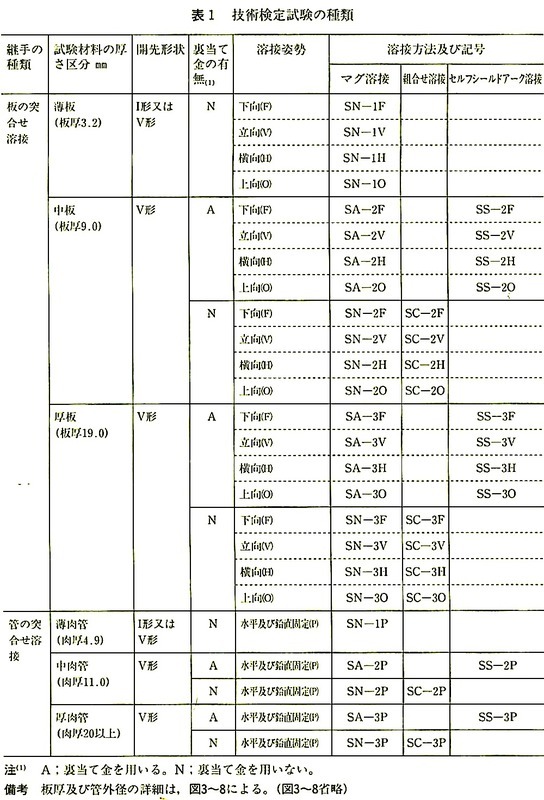

技術検定試験の種類は、溶接方法、溶接姿勢、継手の種類及び試験材料の厚さの区分などによって表1のように分け、その記号は、同表のとおりとする。

JIS Z3841 : 1997

(b)(一社)日本建築学会「綱構造建築溶接部の超音波探傷検査規準」の抜粋を次に示す。

1章 総 則

1.1 適用範囲

この規準は、炭素鋼からなる鋼構造部材の完全溶込み溶接接合部(以下、溶接部という)を超音波探傷試験によって検査する場合に適用する。ただし、板厚 6mm未満のもの、直径が300mm未満の円周継手(角形鋼管柱溶接角部を除く)、鋼管長手継手および分岐継手には原則として適用しない。

超音波探傷試験方法は、手動のパルス反射法で直接接触法による。

ただし、特別な調査研究によりその信頼性が確認された超音波探傷法による場合は、この規準によらなくてよい。

1.2 一般事項

1.2.1 この規準は、溶接部に存在する欠陥の超音波探傷試験方法および合否判定を示す。

1.2.2 超音波探傷検査の範囲および判定結果の処置は、当事者間において構造物の規模、溶接部の有する構造耐力上の重要度などを考慮して定める。

1.2.3 超音波探傷試験方法に関する事項で、この規準に規定する以外の事項は、JIS Z 3060(鋼溶接部の超音披探傷試験方法)による。

1.4 探傷方法

板厚・継手形状・開先形状および溶接方法を考慮し、原則として下記に示す方法による。

(1) 平板状溶接部の一般溶接部は、斜角ー探触子法による。

(2) 鋼管溶接部の円周継手および遠心力鋳鋼管溶接部は、斜角ー探触子法による。

(3) 箱形断面内のエレクトロスラグ溶接部は、垂直ー探触子法による。

(4) 斜角ー探触子法の適用が困難なT継手や突合せ継手は、垂直探傷法またはタンデム探傷法による。

2章 探傷装置および付属品

2.3 接触媒質

原則として、グリセリンペーストまたは濃度 75%以上のグリセリン水溶液を使用する。なお、必要に応じて適正な感度補正を行う場合は、この限りではない。

2.4 標準試験片および対比試験片

2.4.1 標準試験片

JIS Z 2345(超音波探傷用標準試験片)に規定するA1形STB、A2 形系STBおよび A3 形系STBを使用する。

2.4.2 対比試験片

(1) 対比試験片の種類

被検材の形状・寸法など、または探傷方法により、ARB. JIS Z 3060に規定する RB-A6 あるいはRB-42 のいずれかを用いる。

(2) ARB試験片

ARBの形状および寸法は図2に示すもので、被検材と同じ材料で製作するか、またはその被検材と超音波特性の近似した材料で製作するものとする。また、標準穴と仕上げ面との平行度は0.3mm以下とし、仕上げ面の平行度はそれぞれ0.1mm以下とする。

3章 探傷の準備

3.2 探傷面の手入れ

探傷面に、スパッタ、浮いたスケールおよび超音波の伝播を妨げるさびなどが存在する場合には、これらを除去する。また探傷面が粗い場合には適切な方法で仕上げを行う。

なお、塗料またはめっきなどで表面を処理する場合には、処理前に探傷することを原則とする。

4章 斜角探傷法

4.1 斜角ー探触子法

4.1.1 適用範囲

探傷面が平板状の継手の溶接部および直径が300mm以上の鋼管の円周継手溶接部を、探傷する場合に適用する。なお、超音波特性が著しくA1 形STB. A2 形STB または A3 形系STBと異なる被検材の溶接部を探傷する場合には付則1に示す探傷方法を適用する。また、固形エンドタブを用いた梁端フランジ溶接始終端部を探傷する場合には、付則2に示す探傷方法を適用することができる。

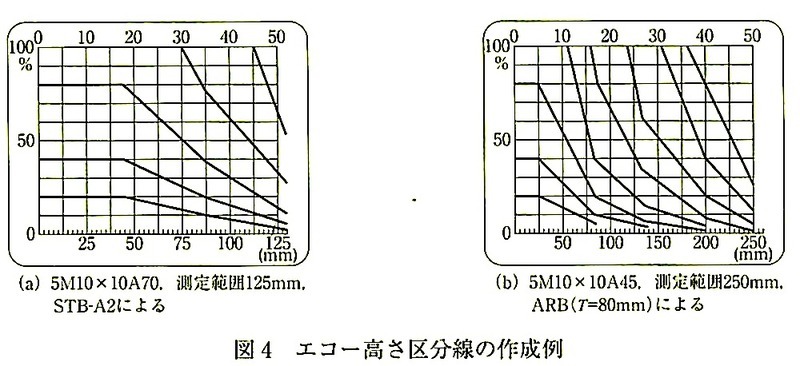

4.1.6 距離振幅特性曲線によるエコー高さ区分線の作成

(1) 欠陥を評価するために、エコー高さ区分線を作成する。エコー高さ区分線は距離振幅特性曲線により、4.1.5に定めた試験片を用いて作成する。

(2) エコー高さ区分線は、原則として実際に使用する探触子を用いて、目盛板または補助目盛板(以下、 目盛板という)に記入する。

(3) A2 形系STBまたは RB-A6 を使用する場合には、φ 4X4mmの標準穴を用いてエコー高さ区分線を作成する。ARBまたはRB-42を使用する場合には、それぞれの標準穴を用いてエコー高さ区分線を作成する。

(4) エコー高さ区分線の作成にあたっては、図3 に例示する位置に順次探触子を置き、目盛板にそれぞれのエコー高さのピークをプロットする。

(5) 一定の感度におけるプロット点を直線で結び、1つのエコー高さ区分線とする( 図4参照〕。このとき、最短ビーム路程のプロット点より左はその高さで線を延長する。ただし、A2 形系STBまたはRB-A6を用いる場合で、公称屈折角が45度の探触子を用いる場合は、最短ピーム路程のプロット点は1スキップとする。

(6) 目盛板には、4本以上のエコー高さ区分線を記入する。隣接する区分線の感度差 は6dBとする。なお、このエコー高さ区分線を記入した目盛板を校正目盛板という。

4.1.7 U線・H線・M線および L線

さきに作成したエコー高さ区分線のうち、目的に応じて、少なくとも下位から3番目以上の線を選びこれをH線とし、これを感度調整規準線とする。H線は、原則として、欠陥エコーの評価に用いられるビーム路程の範囲で、その高さが40%以下にならない線とする。

H線から6dB高いエコー高さ区分線をU線、H線から6dB低いエコー高さ区分線をM線、12dB低いエコー高さ区分線をL線とする。

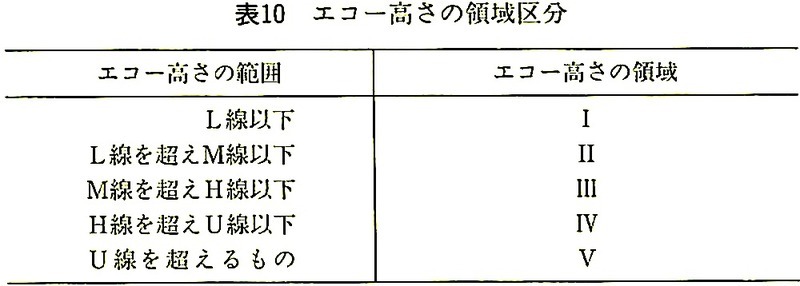

4.1.8 エコー高さの領域

U線・H線・M線およびL線で区切られたエコー高さの領域を表10に示すように名付ける。

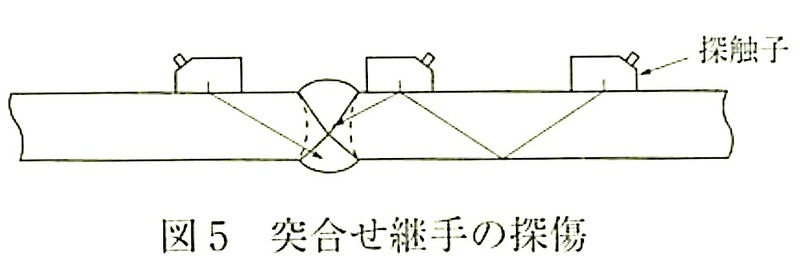

4.1.10 探傷面

(1) 突合せ継手の探傷

図5に示すように片面両側から探傷することを原則とする。

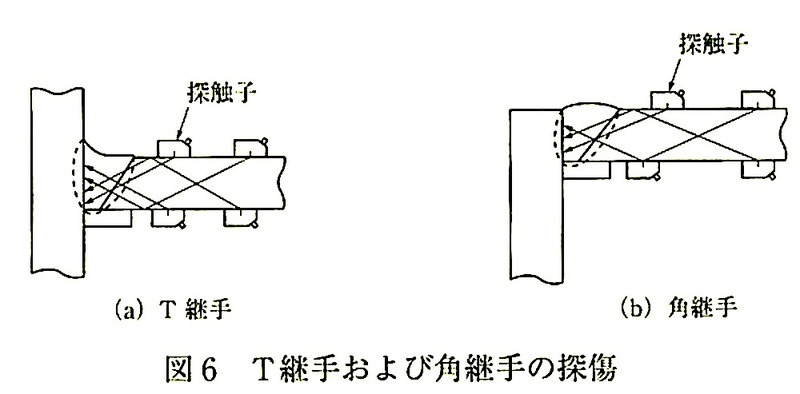

(2) T継手および角継手の探傷

図6に示すように両面片側から探傷することを原則とする。

4.2 タンデム探傷法

4.2.1 適用範囲

タンデム探傷法は、狭開先溶接部の、開先面の融合不良および溶込み不良を探傷する場合に適用する。また、探傷はタンデム基準線をもとに、探傷ジグを使用して1探傷断面ごとに行う。

5章 垂直探傷法

5.1 適用範囲

垂直探傷法は、斜角探傷法の適用が困難な溶接部の欠陥検出およびエレクトロスラグ溶接で施工された箱形断面内のダイアフラム溶接部の溶込み幅の測定に適用する。

6章 欠陥の評価

6.1 一般事項

6.1.1 斜角ー探触子法とタンデム探傷法と45度を併用した場合、欠陥の評価は探傷法別に行う。

6.1.2 斜角ー探触子法で公称屈折角70度と45度または65度と45炭を併用し、同一欠陥を両探触子で検出した場合は、公称屈折角70度または65度の探傷結果を採用して欠陥の評価を行う。

6.1.3 斜角ー探触子法で公称屈折角70度と65度、または公称周波数 5MHzまたは 2MHzで同一欠陥を検出し、欠陥評価が異なる場合には、エコー高さが高い方の探傷結果を採用して欠陥の評価を行う。

6.1.4 垂直探傷法の欠陥評価は下記(1)または(2)で別々に行う。

(1) 溶接部の内部欠陥

(2) 箱形断面内に設けるダイアフラムのエレクトロスラグ溶接部の溶込み幅

6.2 合否判定の対象とする欠陥

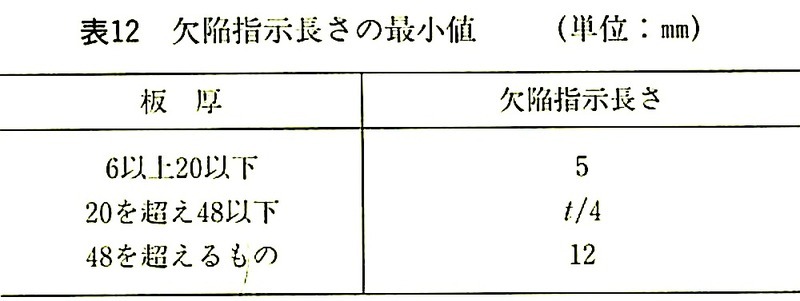

合否判定の対象とする欠陥は、欠陥指示長さが被検材の板厚 t に応じて、表12に示す値以上の欠陥とする。ただし、板厚が異なる突合せ継手の場合は、被検材の板厚は薄いほうの板厚とする。

6.3 欠陥評価長さ

同一断面内の欠陥群で深さ方向の位置が同一とみなされ、かつ欠陥と欠陥の間隔が長いほうの欠陥指示長さ以下の場合は、同一欠陥群とみなし、その欠陥評価長さは、それらの欠陥の欠陥指示長さとの間隔の和とする。

また、欠陥と欠陥の間隔が長いほうの欠陥指示長さを超える場合は、それぞれ独立した欠陥とみなしその欠陥評価長さはそれぞれの欠陥長さとする。

なお、欠陥群が応力に対して同一断面内であるか、また、深さ方向位置が同一であるかは、表12に示す値に応じておのおのの欠陥の欠陥エコーが最大工コー高さを示す位置との相対関係により定める。

6.4 欠陥評価長さの境界値

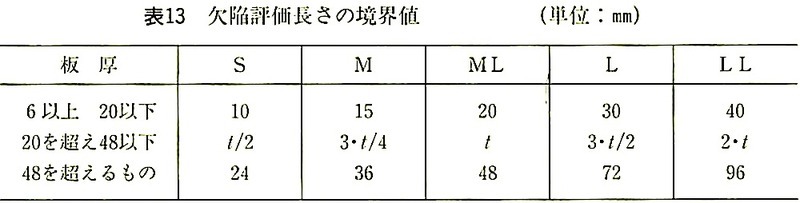

突き合わせる被検材の板厚 t に応じて、欠陥評価長さの境界値 S、M、ML、Lおよび LL は表13に示す値とする。

7章 合否の判定

7.1 単位溶接線

溶接線長さが300mm以上の場合は、欠陥が最も密となるような連続した長さ300mmを、溶接線長さが300mm未満の場合は全長を、それぞれ単位溶接線とする。溶接部の合否は、単位溶接線の合否に店づいで判定する。

7.2 単位溶接線の合否

単位溶接線の合否は、溶接部に作用する応力の種類に応じて、欠陥評価長さおよびエコー高さの領域を用いて判定する。ただし、単位溶接線に複数の欠陥が存在する場合は、欠陥評価長さの総和も考慮して合否の判定を行う。なお、それぞれの欠陥でエコー高さの領域が相違する場合は、そのうちもっとも高いエコー高さ領域を採用する。

7.2.1 疲労を考慮しない溶接部

下記の(1)または(2)により単位溶接線の合否を判定する。

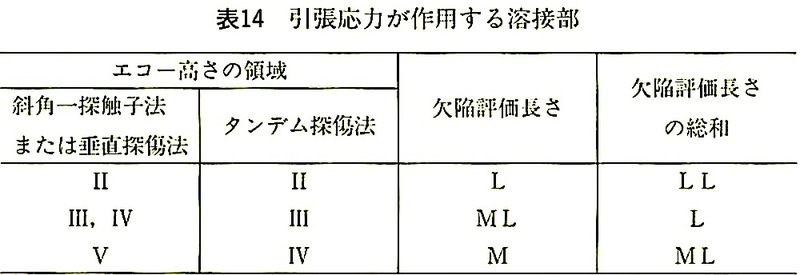

(1) 溶接部に引張応力が作用する場合

欠陥のエコー高さ領域に応じて、欠陥評価長さあるいはその総和が、表14に示す境界値以上ある単位溶接線は不合格とする。

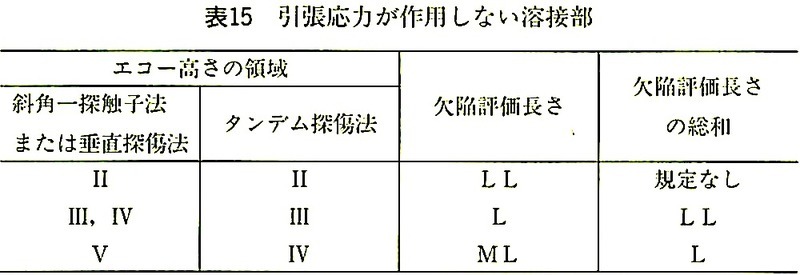

(2) 溶接部に引張応力が作用しない場合

欠陥のエコー高さの領域に応じて、欠陥評価長さあるいはその総和が、表13に示す境界値以上ある単位溶接線は不合格とする。

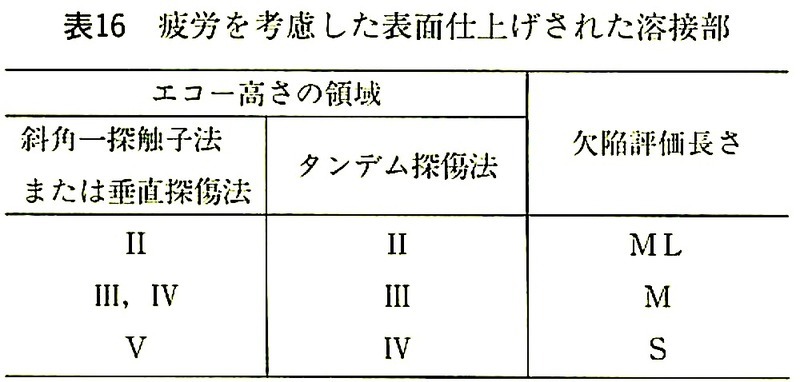

7.2.2 疲労を考慮して表面仕上げされた溶接部

欠陥を表面に近い欠陥と内部の欠陥とに分類し、それぞれ下記(1)または(2)により単位溶接線の合否を判定する。ここで表面に近い欠陥とは、欠陥の深さ方向の位置と板厚表面との間隔が板厚の1/4未満の欠陥をいい、内部の欠陥とは、欠陥の深さ方向の位置と板厚表面との間隔が板厚の1/4以上の欠陥をいう。

(1) 表面に近い欠陥

欠陥指示長さが表12に示す最小値以上の欠陥指示長さを含む単位溶接線は不合格とする。

(2) 内部の欠陥

欠陥のエコー高さの領域に応じて、欠陥評価長さが表16に示す境界値以上ある単位溶接線は不合格とする。

綱構造建築溶接部の超音波探探傷査規準(2008)

- no image

- no image

- no image