4節 高カボルト接合

7.4.1 適用範囲

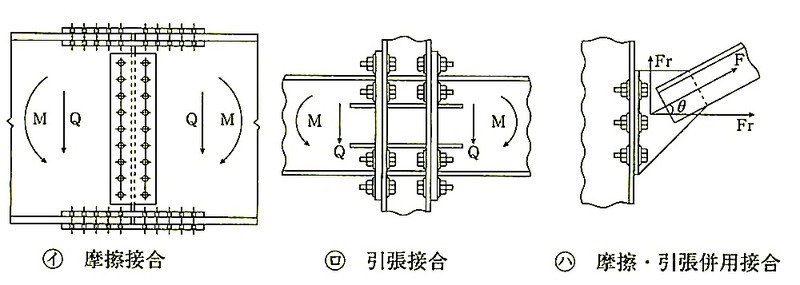

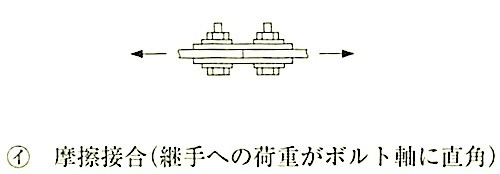

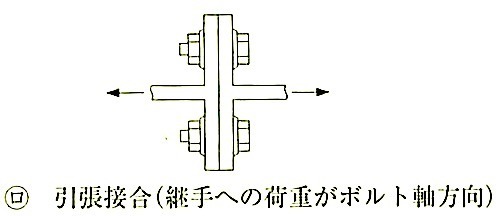

(a) 建築鉄骨で使用される高カボルト接合には、摩擦接合及び引張接合がある。

(b) 摩擦接合は高カボルトで継手部材を締め付け、部材間に生ずる摩擦力によって応力を伝達する接合法である。

(c) 引張接合は高カボルトを締め付けて得られる材間圧縮力を利用して、高カボルトの軸方向の応力を伝達する接合方法であり、摩擦接合と同様、ボルトの締付けカの存在に依存するものである。

(d) 通常規模の建物で設計される高カボルトを用いた接合部の形態は図7.4.1に示されるもので代表される。

図7.4.1(イ)は梁継手・柱継手で多用されるもので摩擦接合型と称される。図7.4.1(ロ)は柱梁剛仕口に利用できるもので引張接合型と称される。また、図7.4.1(ハ)は筋かい端に使用されることが多く、引張接合と摩擦接合の両型を併せたものとなっている。摩擦接合と引張接合を形態から識別するには、図7.4.2 の模式図で示すように高力ボルトの軸方向と伝達すべき応力が直交するものを摩擦接合型といい、ボルト軸方向と応力が平行(同じ方向)となる形式を引張接合型という。摩擦接合と引張接合では応力の伝達機構が異なるので接合部を設計する手順は、全く異なるものである。

図7.4.1 高力ボルトの接合部の例

図7.4.2 摩擦接合、引張接合の模式図

しかし、いずれの接合部であっても設計されたあとに、これを加工・施工する過程で要求されるものは、ほとんど共通している。このことは、摩擦接合型の接合部の加工・施工が完全に行えればこれと同じ手法を適用することで引張接合型の接合部の加工・施工上の要求も同時に満足できるものとなると解釈してよい。したがって、本節では、現在最も普及している摩擦接合について記述しているがその内容は、すべての高カボルト接合部に適用できるものとして考えてよい。

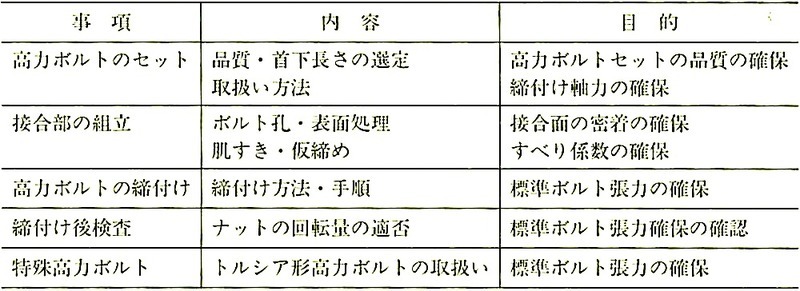

(e) 高力ボルト接合部加工・施工の要点を表7.4.1に示す。

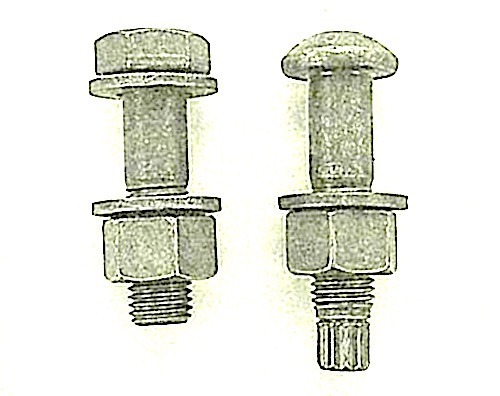

高力ボルトセットを図7.4.3に示す。

表7.4.1 高力ボルト接合部加工・施工の要点

左から、JIS形、トルシア形

図7.4.3 高力ボルトセット

(f) 高力ボルトの各種試験及び検査

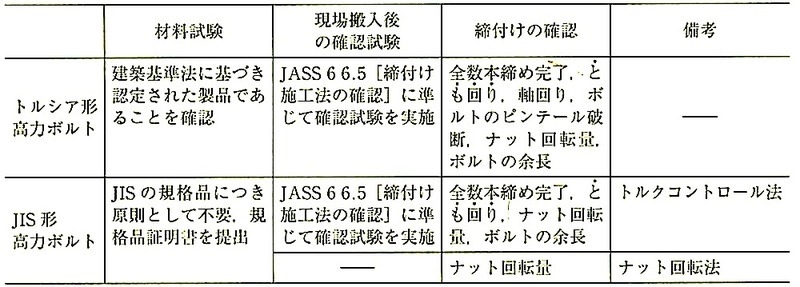

「標仕」7.2.2では「トルシア形高力ボルト」と「JIS形高力ボルト」に区分されている。これらの高力ボルトの各段階における試験及び検査の内容を表7.4.2に示す。

表7.4.2 試験及び検査の内容

(g) 高カボルトは、熱処理されているため、原則として溶接等による入熱は避けなければならない。

(h) 高カボルト摩擦接合部の性能を確保するためには、摩擦面の処理とボルト締付けカの管理が重要である。「標仕」では規定されていないが、(一社)日本鋼構造協会の「建築鉄骨品質管理機構」では、摩擦接合部の管理を適切に行うために「建築高カボルト接合管理技術者」(7.1.4 (c)(1)参照)を認定しているので、必要に応じて活用するとよい。

7.4.2 摩擦面の性能及び処理

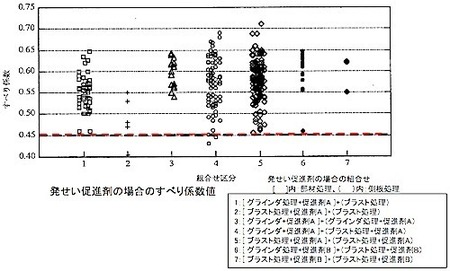

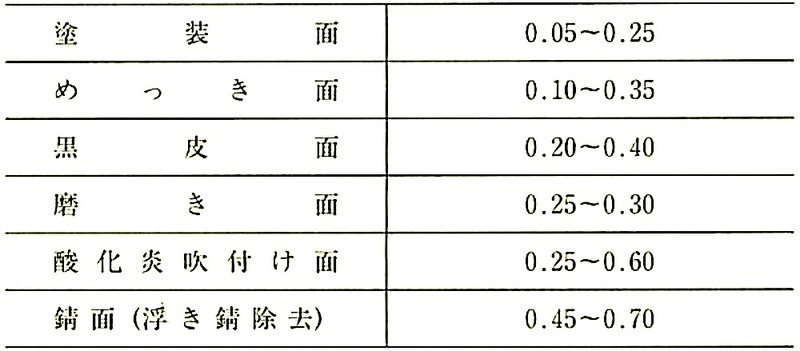

(a) すべり係数値は.表7.4.3 に示すように、摩擦面の状態によって大きな差があるが「標仕」7.4.2に定めた状態であれば、すべり係数値は0.45以上になる。

ただし、ブラスト処理により表面粗度を50μmRz以上(70μmRz程度)確保できれば錆の発生は必要ない。ブラスト処理にはサンド、ショット及びグリットによる方法があるが、このうちサンドブラストでは十分な表面粗度が得られないため、「標仕」で規定されているのは、ショットブラスト及びグリットブラストである。

表7.4.3 各面のすべり係数値(μ)の値

(b) 「標仕」7.4.2に定められた錆の発生状態は、鋼材の表面が一様に赤く見える程度のことであり、少ないのも、浮き錆に近いのも不適当である。

(c) 接合部の力を伝達する部分には、すべり係数の小さいものを挟んではならないのでフィラープレートも主材と全く同様に処理しなければならない。

(d) ミルスケールの除去は、原則として、添え板(スプライスプレート)全面の範囲とする。

(e) 通常の工事では大型材には、ディスクグラインダー掛け、小型の添え板等には、ブラスト法とすることが多いが、建物が小規模の場合はディスクグラインダー掛けだけの場合が多い。この場合ボルト孔周辺がへこまないよう注意する。

(f) ボルト頭部及び座金の接する部分は、摩擦面そのものではないが、とも回り、軸回りを防止し導入張力を確保するために、鋼材のまくれ、ひずみ等は取り除かなければならない。

7.4.3 標準ボルト張力

(a) 「標仕」表7.4.1の標準ボルト張力は.締め付けてボルトに導入する張力の標準値である。

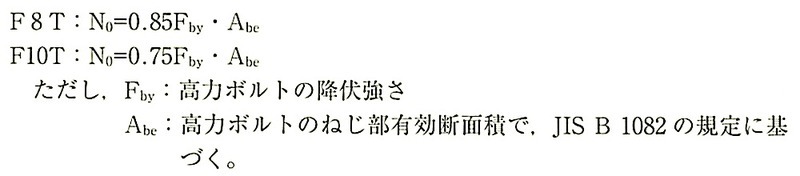

(b) 標準ボルトの張力の算定は(一社)日本建築学会「鋼構造接合部設計指針」に基づいて次のように行っている。

(1) 設計ボルト張力(N 0 )

(2) 標準ボルト張力:N 1 =1.1・N 0 (「標仕」表7.4.1参照)

(c) トルク係数値及び張力の確認

(1) 張力を導入する方法は、通常ナットを回転して行う(7.4.7参照)。

機械的に所定の張力を与え、ナットを締め付けて張力を保持する方法で、トルシア形高力ボルト、JIS形高力ボルトがこれに属する。

(2) 高力六角ボルトはJISマーク表示認証を取得した製品を製造する工場で、トルシア形高力ボルトは国土交通大臣の認定を取得した製品を製造する工場で製造されており、品質管理がなされている。 上記の工場から出荷され、未開封のまま現場へ搬入され、適切に受け入れ・保管された高力ボルトについては、製造所が発行する規格品証明書(社内検査成績表)の確認でよい。

しかし、何らかの事情により長期間保管された高力ボルト等を用いようとする場合は、工事着手前に高力ボルトの品質確認のための試験を行うべきである。品質確認のための試験として、高力六角ボルトの場合はトルク係数値試験、トルシア形高力ボルトの場合は導入張力確認試験が適している。

7.4.4 ボルトセットの取扱い

(a) 高力ボルトは、ねじの損傷、ねじ・ナット・座金等の錆、油類の付着、砂粒・金属粒の食い込み等により、トルク係数値が変動するので締付け時のトルクと導入されるボルト軸力との関係が変わってしまい、正しい張力を与えることができなくなる。

そのため「標仕」7.4.4では特に取扱いを丁寧にすることを定めているが、一般的な注意事項を挙げると次のようになる。

(1) 保管は、乾燥した場所に、等級別、ねじの呼び別、長さ別に整理し、作業に応じて搬出しやすいようにしておく。箱の積上げ高さは3〜5段程度とする。トルク係数値がA種のものは、表面処理が温湿度により変質してトルク係数値が変動しやすいので注意が必要である。

なお、トルシア形高カボルトは、トルク係数値が変化した場合、導入張力の調整ができないので、トルク係数値が大きく変動しないように取扱いに注意する。

(2) 保管中異状を生じた疑いのあるものは、使用前にトルク係数値試験を行う。

(3) 運搬をいちどきに大量に行うと、箱がつぶれたり、ボルトが中で移動して、ねじを傷つけるおそれがある。運搬した箱を降ろす際にも丁寧に扱う。

(4) 施工直前に包装を解くが、必要な量だけにして、解いたものを使い残さないようにする。やむを得ず残ったものは、元のように包装し直して箱に戻す。

(b) 試験や機器の調整に用いられたボルトは、既にトルクと張力との関係が変わってしまっているので、「標仕」7.4.4(c)では本工事への使用を禁止している。

7.4.5 締付け施工法の確認

JASS 6 (2007)では締付け施工法の確認方法が、導入張力確認試験から次のように変更された。当該工事の接合部から代表的な箇所を複数選定し、JASS 6 6.4[高力ボルトの締付け]のa.(1) ii)〜 iv) 若しくはb.(1) ii)〜 iv) に示す要領で締付けを行う。それぞれの接合部に対し、JASS 6 6.6[締付け後の検査]に示す要領で検査を行い、いずれも合格することを確認する。

7.4.6 組 立

(a) 組立は、摩擦面を汚さないように、十分密着させなければならない。しかし板厚の差等による1mm以下の隙間はあまり問題にならないとされている。

したがって、隙間が 1mmを超えると、フィラープレートを入れることになるが、フィラープレートの厚さは 1.6mm以上にするのが普通である。

なお、薄板の厚さはJIS G 3193(熱間圧延鋼板及び鋼帯の形状、寸法、質量及びその許容差)に定められている。一般に入手しやすいものは、1.6、2.3、3.2、4.5 mmである。

(b) 板厚が厚い場合は、添え板(スプライスプレート)との密着性が悪くなったり、ボルト孔がずれた場合に手直しが不可能になったりするので、加工精度には特に注意を要する。

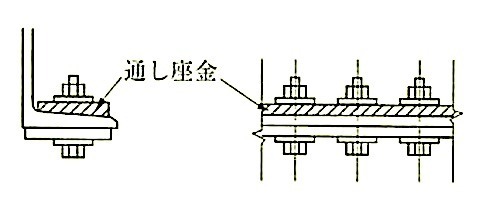

(c) 勾配座金は、図7.4.4に示すように、通し座金にするのがよい。

(d) 組立の際、ドリフトピンを無理に打ち込まなければならないということは、孔あけの精度が悪いからで、部材の孔合わせを正確に行うことが大切である。

また、無理に打ち込めば孔周囲にまくれが生じ、このまくれの除去が十分に行われることは期待できないうえに、ボルトのねじも傷つけやすい。

現場の処置としては.孔心の不一致が著しい場合は、添え板を取り替え、現場に合うようなボルト孔をあけ直させる(「標仕」7.4.6(d)参照)。

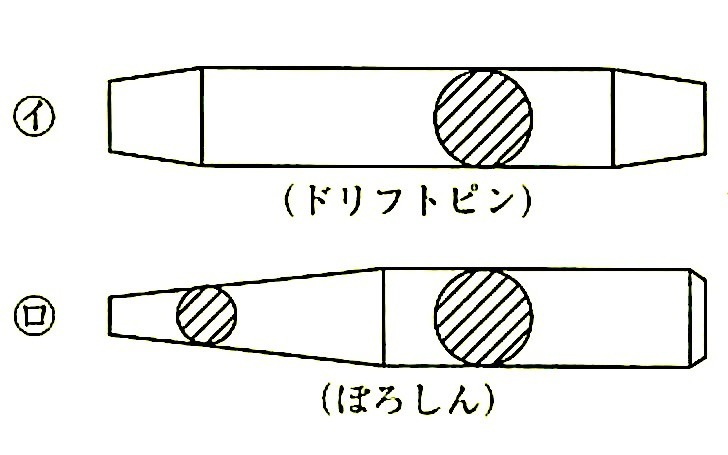

(e) ドリフトビンは仮組み用の工具で、部材を組み立てるとき、ボルト孔に通して部材を正確に保持させて仮留めするのに用いる。また、ぼろしんは部材を組み立てる前のボルト孔合わせに使用する工具である(図7.4.5参照)。

図7.4.4 勾配座金

図7.4.5 組立用工具

7.4.7 締付け

(a) 締付け方法

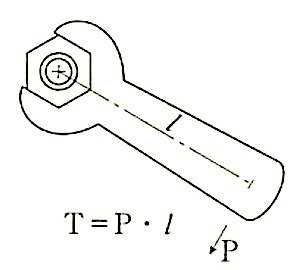

トルクコントロール法:一定のトルクを与えて締め付ける方法。トルシア形高力ボルト及び JIS形高力ボルトに適用する。トルク(ねじりモーメント)とは物をねじる力であって、その大きさをTとすれば図7.4.6の場合では T= P ・?となる。

図7.4.6 トルク

(b) トルシア形高力ボルト及びJIS形高力ボルトの締付けは、一次締め→マーキング → 本締めの2度締めにより、ナットを回して締め付けるのを標準とする。締付け順序を次に示す。

[ 材料の確認 ]

高カボルトメーカーの社内試験成績書を確認する。

↓

[ 締付け機器の調整 ]

トルクコントロール法で締め付ける場合は、適正に校正された軸力計やトルクレンチを用い、締付け機の調整作業(キャリブレーション)を行う。

↓

[ ボルトの取付け ]

仮ボルトの取付け・締付けを行って部材を密着させたのちに、高力ボルトを取り付ける。ねじ山を傷めないように挿入し、ナット、座金の向きを正しくセットする。

↓

[ 一次締め ]

一次締めはねじの呼びに応じて「標仕」表7.4.2に示すトルク値で締め付ける。これにはプレセット型トルクレンチを用いるのがよい。この一次締めによりボルトにはおおよそ40〜 60kNの張力が導入される。一次締めの目的は、被締付け材間を完全に密着させることにあるので、接合部の状況によって「標仕」表7.4.2に示すトルク値では十分な密着状態にならない場合には、一次締付けトルク値を「標仕」表7.4.2に示す値よりいくぶん大きくしてもよい。

↓

[ マーキング ]

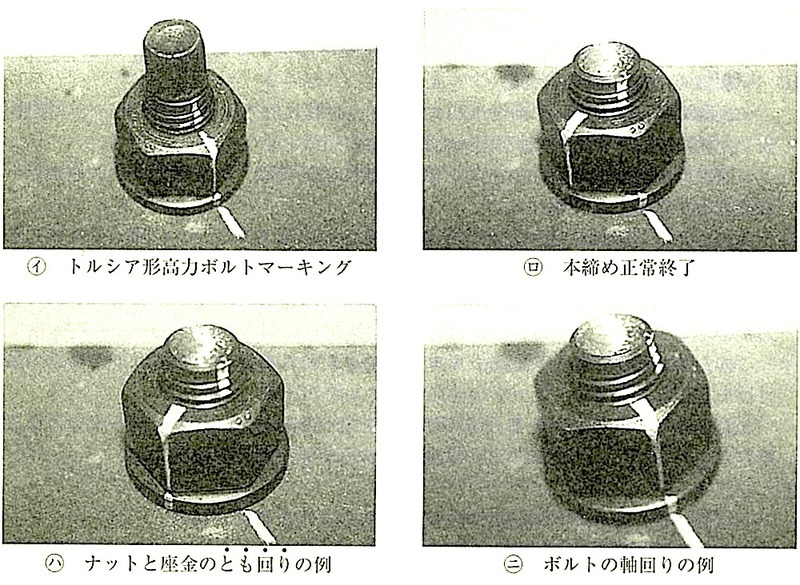

1接合部の全ボルトを一次締めしたのち、全ボルトについてマーキングを行う。これは本締め終了後の検査のための重要な意味をもつので、ボルトの種類によらず実施しなければならない。マーキングの要領は図7.4.7に示すようにボルト軸からナット・座金・母材にかけて白色のマーカー等で印をする。マーキングまでの手段は、トルクコントロール法及びナット回転法とも共通である。

↓

[ 本締め ]

トルクコントロール法では標準ボルト張力を得られるように、トルシア形高力ボルトでは専用レンチを用いてピンテールの破断まで締め付ける。ナット回転法は,所要のナット回転量まで締め付ける。

(c) 材料の確認

締付けに先立ち施工箇所に適したボルトであることを、高力ボルトメーカーの社内試験成績書で確認するとともに、包装が崩れたり、汚れたりしているものについては、トルク係数値の変動のおそれがあるので試験する必要がある。変動のあった場合は締付けトルクを調整するか、使用を止める。

(d) 締付け機器の調整

トルクコントロール法では、トルシア形高力ボルトの場合、軸力計にボルトをセットして、専用締付け機でピンテール破断溝部が破断するまで締め付け、所要のボルト張力が得られることを確認する。JIS形高力ボルトの場合、軸力計にボルトをセットして、工事現場で使用する締付け機で締め付け、標準ボルト張力が得られるトルク値に調整されていることを確認し、この際のボルト張力とトルク値の関係を記録しておき、締付け検査のトルク決定の資料とするのがよい。

(e) ボルトの取付け

本接合に先立ち、仮ボルトの締付けを行い、部材接合面の密着を図る。特に、トルシア形高力ボルトの場合は、入念に行わなければならない。

ボルトの長さ、等級、ねじの呼び、ナットの裏表、座金の裏表等が使用箇所に適正に取り付けられていることを確認する。

ナットは、等級の表示記号が締付け後外側から見える向きに取り付ける。

ボルト頭部側の座金は、座金の内側面取り部がボルト首下部と合うよう取り付け、ナット側の座金は、座金の内側面取り部がナットに接する側に取り付ける。

(f) 一次締め

一次締めは、長めの柄のスパナ又はプレセット形トルクレンチを使用して、「標仕」表7.4.2によるトルク値でナットを回転させて行う。

一次締めに電動式インパクトレンチを使用する場合は、一次締めトルク値が得られるものを選定して使用する。

高力ボルトの締付けは、ナットを回転させることによりボルトに導入する張力をコントロールしているが、ボルトの長さが長くなると、ナットの同転時にボルトに生ずるねじれや、鋼材の変形(縮み)が無視できなくなり、ボルトに導入される張力が小さくなる。

このため「標仕」7.4.7 では、ボルトの長さがねじの呼びの5倍以下の場合の締付けを規定している。

ねじの呼びの5倍を超える長さのボルトを用いる場合は、締付けが不十分となる場合が生じるので、実験により一次締めを含めて施工条件を決定する。

(g) マーキング

一次締め後ボルトにつけるマークには次のような目的がある。

(i) 一次締め完了の確認

(ii) 本締め完了後マークのずれの位置によるとも回り及び軸回りのないことの確認

(iii) マークのずれによる本締め完了の確認

(iv) ナットの回転量の確認

ナットのみがボルト軸に対して相対回転していることを目視で確認することで締付け状態を検査するものであるからマークはボルト軸・ナット・座金・母材(添え板)にわたってつけなければならない。

とも回りには、ナットの回転とともにボルトも回転する場合とナットの回転とともに座金が回転する場合がある。軸回りとは、トルシア形高カボルトで回転の反カがとれずナットが回転せずにボルトが回転して、ピンテールが破断することである。

回転の反力がとれない原因としては、?@一次締めによる適正な接触面圧が与えられていない、?A部材の接触面が滑らかで反力が発生し難い、?B接触面の間に異物が介在して面としての反力が発生しない、などが考えられる。トルシア形及びA種JIS形高力ボルトはナットに潤滑処理を施し、トルク係数値が一定になるように製作されている。トルシア形高カボルトの締付けにおいて、ナットと座金間以外の摩擦でピンテールが破断すると、トルク係数値が変動し、所定のボルト張力が導入できない。不確実な作業ではとも回り、軸回りをすることが多いので、図7.4.7(イ)のように一次締め後のマークをナットの角につけるなどつけ方を厳しくし、その発見を容易にする。図7.4.7(ロ)は本締めが正常に終了した状態、図7.4.7(ハ)は、ナットと座金のとも回り、図7.4.7(ニ)は軸回りの例である。

なお、マークは白色のマーカー等を用いるとよい。

図7.4.7 マーキング

(h) 本締め

トルシア形高力ボルトの場合の本締めは、専用締付け機を用いてピンテールが破断するまで締め付ける。

JIS形高力ボルトの場合の本締めは、標準ボルト張力が得られるようにトルクコントロール法又はナット回転法により行う。

(i) 1群のボルトを中央部から周辺に向かって締め付けるのは.締付けによる板のひずみを周辺に逃すためである。

7.4.8 締付けの確認

(a) トルシア形高力ボルトの場合

トルクレンチを用いた検査を行わないのは次の理由による。

(i) ボルト張力がボルトの製品精度(ビンテールの破断強度)で決まる。

(ii) 本締めの終了したことが外観で分かる。

(b) JIS形高カボルトの場合

(1) 締付けの確認は、トルクコントロール法及びナット回転法とも、ナット回転量を目視検査する。トルクコントロール法においてはナット回転量に著しいばらつきがある場合、その1群のボルトをトルクレンチを用いてナットを締め、ナットが回転を始めた瞬間のトルク値(追締めトルク値といわれている。)を読み取る方法が一般に用いられている。

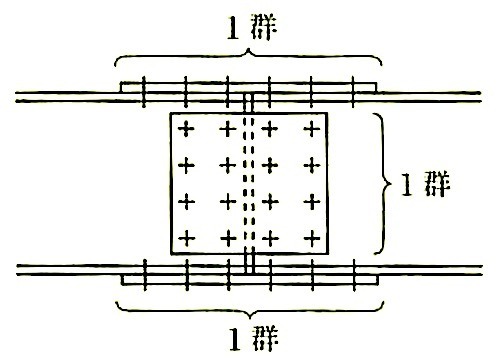

(2) 確認は、1群ごとに行う。ここでいう1群とは,一塊のボルトの集まりであり、1枚の添え板に締め付けられるボルト数と考えてもよい(図7.4.8参照)。

図7.4.8 1群のボルト

(3) 標準トルクの算定

(i) 標準トルクの計符値は.次式によって求める。

Tr = k・d 1 ・N 1

ただし、

Tr:標準トルク (N・m)

k :トルク係数値

d 1 :ボルトのねじの外径の標準寸法(mm)

N 1 :「標仕」表7.4.1の標準ボルト張力(kN)

(ii) 次の場合の計算例を示す。

ボルトの呼び径:M22

トルク係数値による種類: A種(k=0.135)

上記の式から

Tr=0.135 x 22 x 226=671 (N・m)

ただし.d 1 =22mm

N 1 =226 kN(「標仕」表7.4.1)

(c) 「標仕」7.4.8 (a)から(c)までにある締付けの確認は、受注者等に対する規定であり、監督職員の検査は「標仕」7.4.8 (f) に定められている。この場合は受注者等の提出した確認の記録に基づいて、適宜施工済みボルトを抽出し、検査を行う。

7.4.9 締付け及び確認用機器

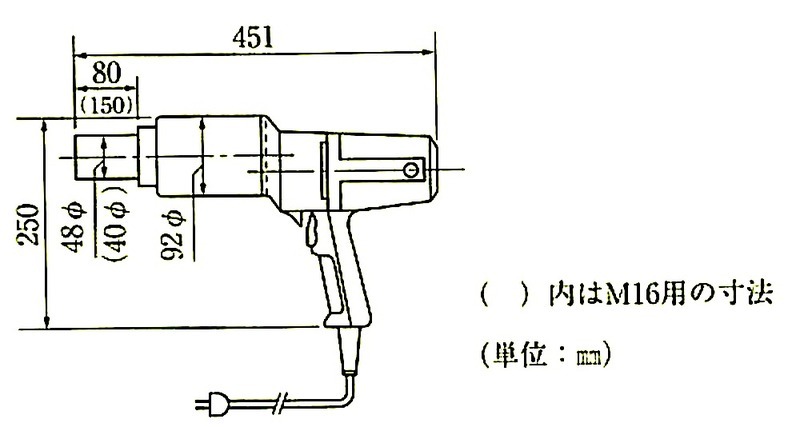

(a) トルシア形高カボルトの締付けには専用の機器を用いる(図7.4.9参照)。

図7.4.9 トルシア形高力ボルトの締付け器具例

(b) JIS形高カボルトの締付け機器には,次のようなものがある。

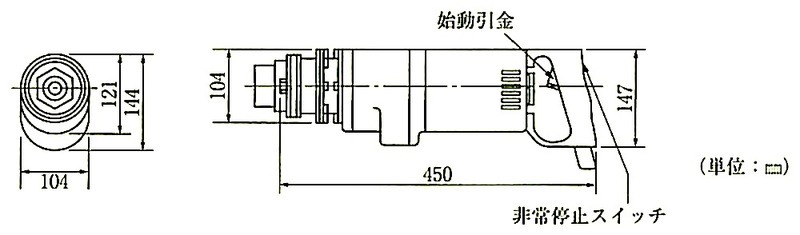

(1) 電動式締付け器具(図7.4.10参照)

電動機を使用して締付けトルクを与え、トルク制御も電気的に行う。比較的重量も軽く、締付け精度の良い器具である。工事現場で行う、追締めトルクの確認における許容誤差は ±7% 程度とするのがよい。

図7.4.10 電動式締付け器具例

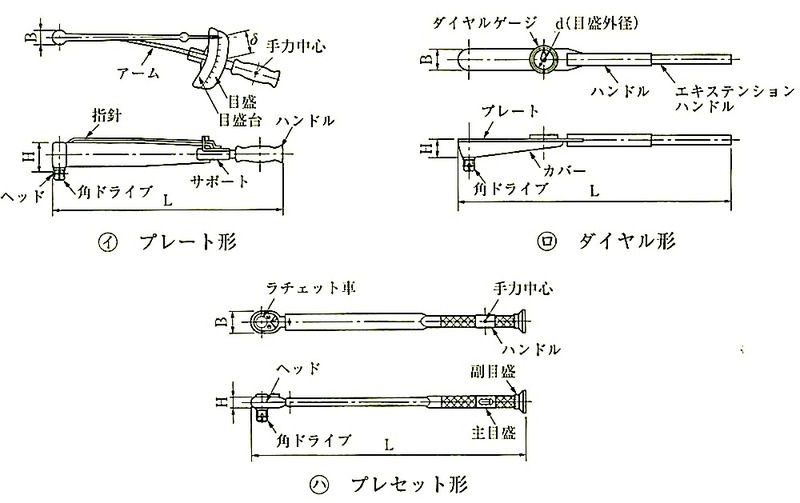

(2) 手動式トルクレンチ(JIS B 4652) (図7.4.11参照)

トルク検定器で検定したときの許容誤差は ±3% 程度とするのがよい。

図7.4.11 トルクレンチ

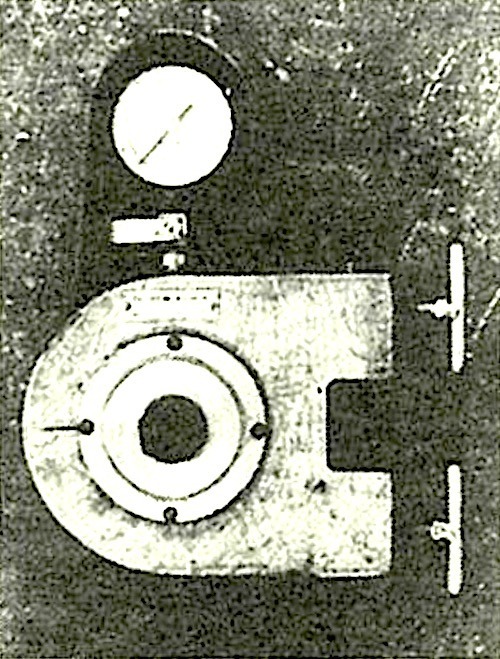

(3) 軸力計(キャリブレーター)(図7.4.12参照)

締付け機器でボルトを締め付けたときのボルト張力を測定する計器である。ボルト張力が「標仕」の標準ボルト張力になるように、締付け機器のトルクを調整するのに用いる。7.4.8に示すトルク係数値及び導入張力の確認試験の際に使用する。

軸力計の測定許容誤差は ±3%とする。

図7.4.12 軸力計

- no image

- no image

- no image