4節 合成高分子系ルーフィングシート防水

9.4.1 適用範囲

(a) 合成高分子系ルーフィングシート防水は、一般にシート防水と総称され、通常、厚さ1.0〜2.0mmのルーフィングシートを下地に張り付けて構成される。「標仕」では、歩行を前提としない露出防水を想定して規定されている。

(1) このルーフィングシートは、合成ゴム又は合成樹脂を主原料としており、耐候性に優れている。

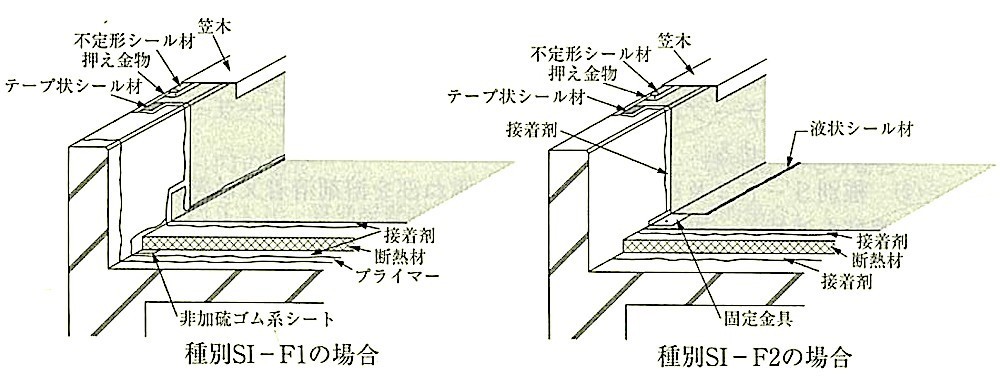

(2) 「標仕」では、接着工法(種別:S – F1、S – F2)及びルーフィングシートを機械的に固定する工法(種別:S – M1、S – M2、S – M3)が規定されていたが、平成25年版「標仕」では、プラスチック系保温材を断熱材として使用する断熱工法における、接着工法(種別:SI – F1、SI – F2)及び機械的固定工法(種別:SI – M1、SI – M2)が追加された。

(3) 塩化ビニル樹脂系(種別:S - F2)では保護材不要で軽歩行ができる施工も一般化している。

(4) 耐候性が優れていること以外に、施工時に火を使わない、施工が簡単、工期が短いなどの長所があるが、ルーフィングシートは一般に薄く、施工時に傷きやすいので注意を要する。

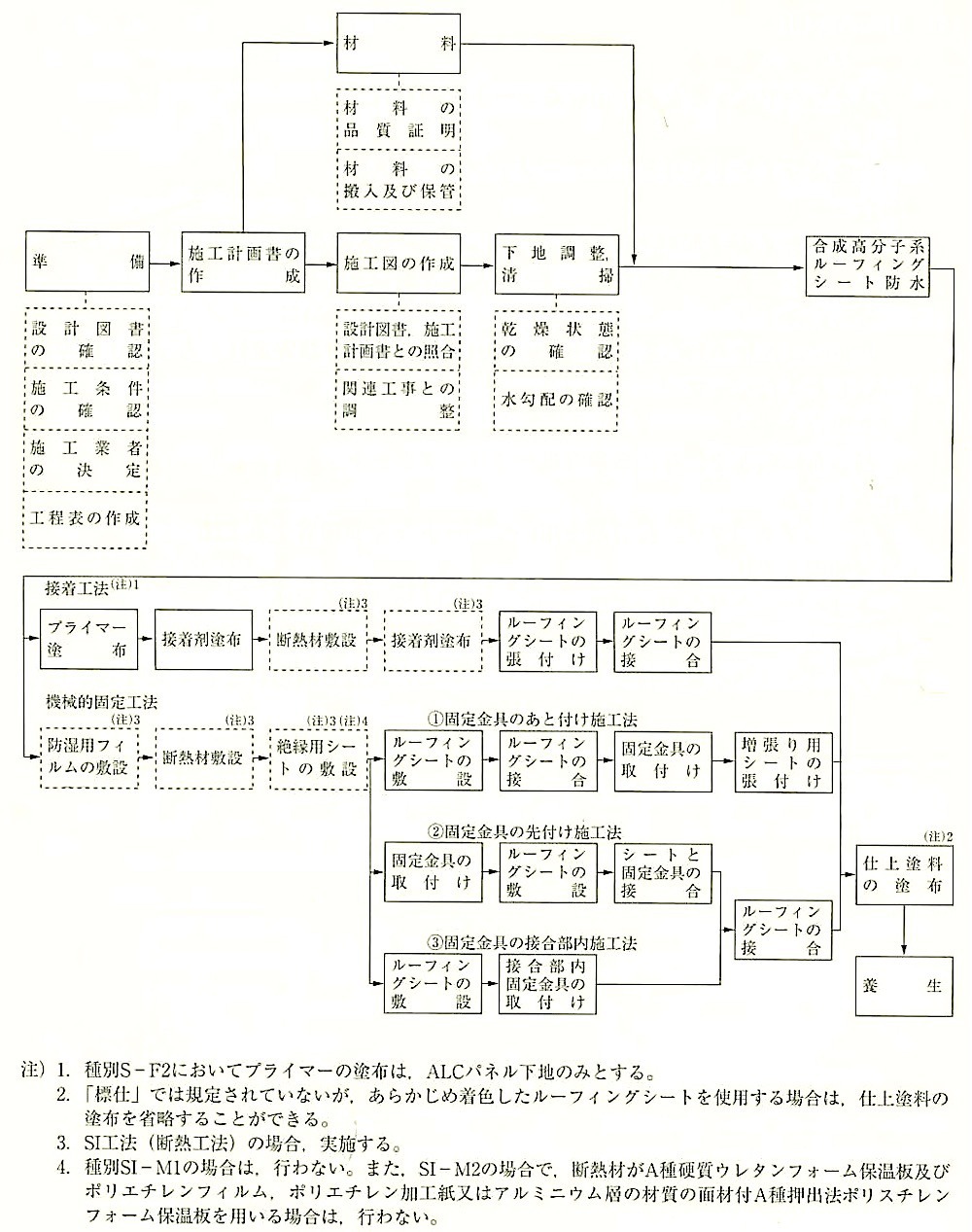

(b) 作業の流れを図9.4.1に示す。

(c) 準 備

設計図書の確認、施工業者の決定については、9.2.1 (c)に準ずる。

施工計画書の記載事項は,おおむね次のとおりである。

なお、 赤文字 を考慮しながら品質計画を検討する。

?@ 工程表(箇所別、防水の種類別の着工、完成等の時期)

?A 施工業者名,施工管理及び安全管理の体制

?B 施工範囲及び防水層の種類

?C 工法(下地の種類及び状態を含む)

?D 材料置場

?E 排水勾配

?F コンクリート打継ぎ箇所、PCコンクリート部材、ALCパネルの継目箇所における処置

?G 立上りの構造、納まり

?H ルーフドレン回り、出入口回り及び排水管(防水層貫通配管)の納まり

?I 異種防水層接続部の処置

?J 品質管理、基本要求品質の確認方法

(d) 用語の説明

・ルーフィングシート

防水層を形成するために用いるシート状の材料

・均質シート

合成高分子を主原料としたルーフィングシート

・複合シート

合成高分子を主原料としたルーフィングシートに基布その他を複合したルーフィングシート

・一般複合タイプ

基布又は性状の異なるシート状のものを複合して寸法安定性、力学的物性等を改善した複合ルーフィングシート

・補強複合タイプ

補強布に強度を依存する複合ルーフィングシート

・接着工法

下地ヘプライマー、接着剤を用いてシートを全面接着する工法

・機械的固定工法

下地へ固定金具を用いて機械的にシートを固定する工法

・断熱工法

プラスチック系保温材を下地とシートの間に敷設し断熱材として使用する工法

9.4.2 材 料

(a) ルーフィングシート

ルーフィングシートは、JIS A 6008(合成高分子系ルーフィングシート)に適合するものを用いる。

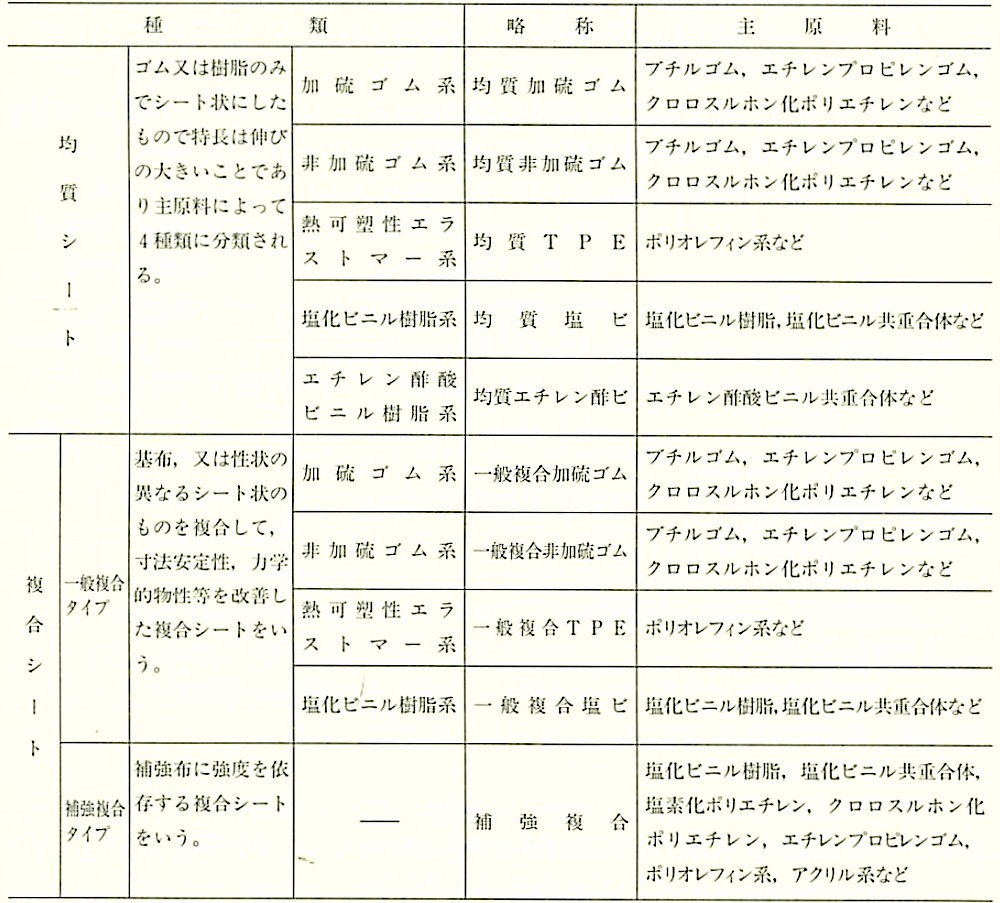

(i) ルーフィングシートの種類は、表9.4.1に示すように均質シートと複合シートに大別される。

表9.4.1 ルーフィングシートの種類(JIS A 6008 : 2006)

「標仕」では、使用するルーフィングシートの種類を特記することになっているが、一般に表9.4.1の種類又は略称で表示される。

「均質塩ビ」には、引張強さ1,000N/cm 2 以上のものと、1,800N/cm 2 以上のものがあり、後者は主として機械的固定工法のものに使用する。

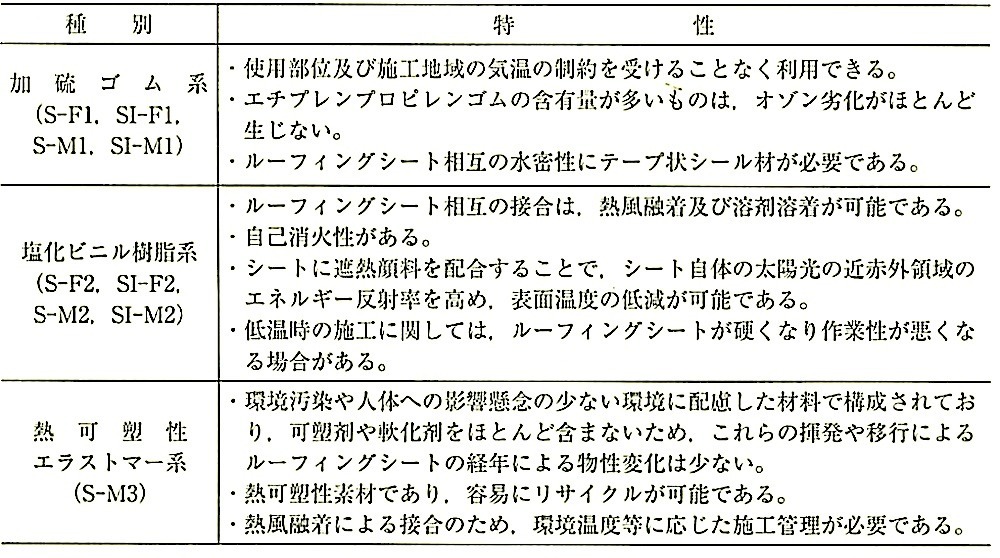

また、ルーフィングシートの種類と特性の関係は表9.4.2のようになる。

表9.4.2 ルーフィングシートの種類と特性

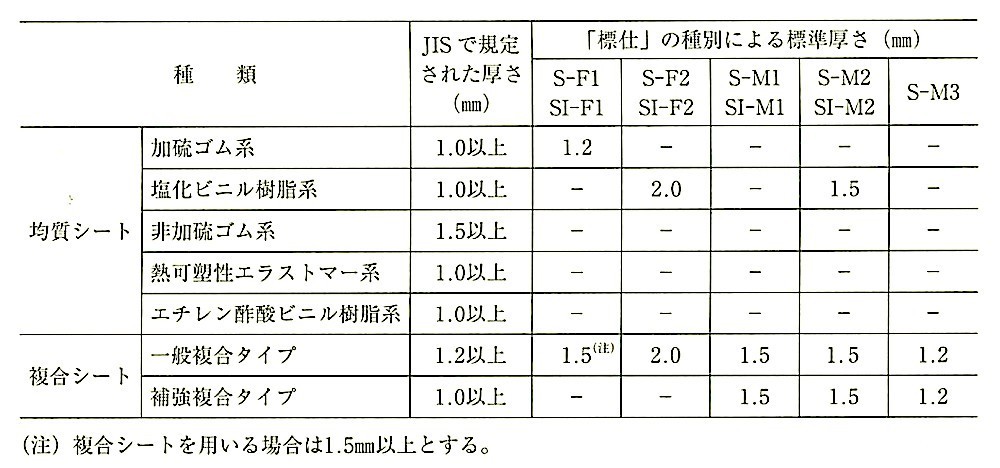

(ii) JIS A 6008で規定されているルーフィングシートの厚さと「標仕」の種別による標準厚さは、表9.4.3に示すとおりである。

なお、幅は1.0m、1.2m又は1.5mのものが一般的である。

表9.4.3 製品の厚さ

(iii) ルーフィングシートは、1巻ごとに包装の見やすい箇所に次の事項が表示されている。特に「標仕」では、露出防水を標準としているので、?Hの試験が実施済みのものであることを確認する必要がある。

?@ 規格名称

?A 種類又は略称

?B 寸法(厚さ、幅及び長さ)

?C 質量及び単位面積質量

?D シート相互の接合方法

?E 工法(全面接着、機械的固定)

?F 製造年月日又はその略号

?G 製造業者又はその略号

?H 促進暴露処理及びオゾン処理試験実施の有無

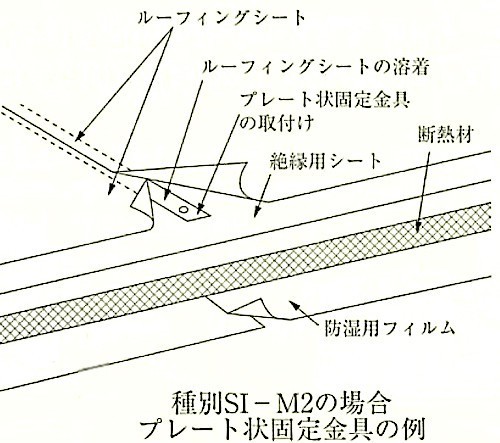

(b) 絶縁用シート

絶縁用シートは、種別 SI – M2 に適用するもので、敷設又は張付けに支障なく、防水層の品質を低下させないもので、面材のないA種押出法ポリスチレンフォー ム保温板への塩化ビニル樹脂系ルーフィングシートの可塑剤の移行を防止する目的で使用される。

絶縁用シートの厚さについて「標仕」では規定していないが、一般には発泡ポリエチレンシート等の厚さ1.5mm以上のもののほか、フィルムや裁維類の補強材を積層した発泡ポリエチレンシートで厚さ1.0mm程度のもの及びポリエステル系やポリプロピレン系の不織布シートで厚さ 2.0mm程度のものが使用されているので、合成高分子系ルーフィングシート製造所仕様を確認する必要がある。

なお、下地と防水層、断熱材と防水層の間を緩衝、絶縁する目的で、種別 S – M1、S – M2、S – M3、SI – M1及び SI – M2 で絶縁用シートを使用するよう設計図書で指定された場合の材料等は上記に準ずる。

(c) その他の材料

同じ種類のシートでも原料の調合や製造法が多少異なる場合がある。そのため、「標仕」9.4.2(c)では、プライマー、接着剤、仕上塗料、シール材(定形・不定形を含む。)等は、合成高分子系ルーフィングシート製造所の製品又はその指定するものとしている。

(i) プライマー

一般的には、接着剤と同質又は類似の材質のものに、溶剤等を加えて溶解させた低粘度のもの又はエマルション系のもので、下地表面にある程度浸透するようにしたものが多い。

ルーフィングシートの種類とプライマーの一般的な組合せを次に示す。

1) 種別S – F1、SI – F1 加硫ゴム系シート:

クロロプレンゴム系プライマー

2) 種別S – F2、SI – F2 塩化ビニル樹脂系シート:

アクリル樹脂系プライマー

エチレン酢ビ樹脂系プライマー

エポキシ樹脂系プライマー

ニトリルゴム系プライマー

なお、種別S – E2でプライマーの塗布は、ALCパネル下地のみとしている。

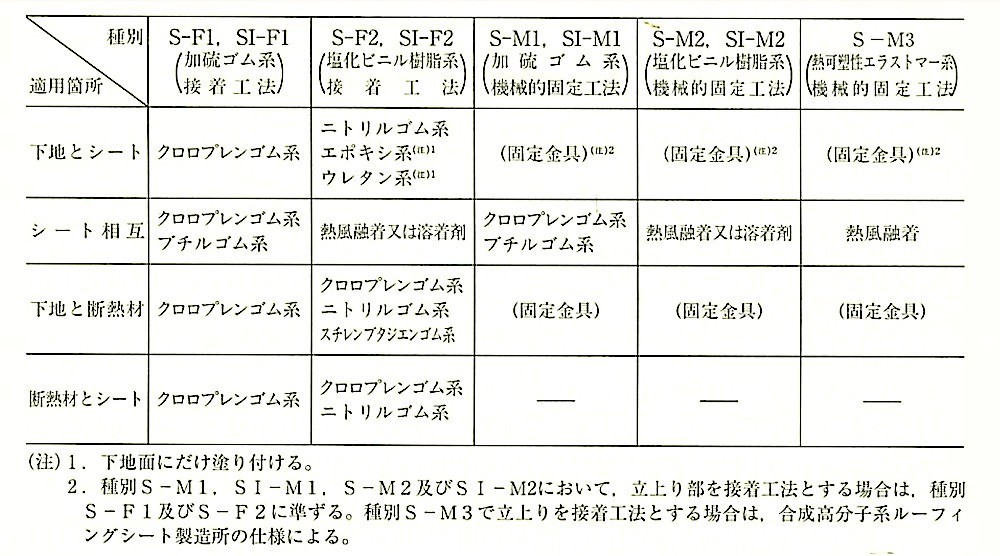

(ii) 接着剤

接着剤は、下地に断熱材及びルーフィングシートを張り付けることと、ルーフィングシートの相互を接合するために使われる。

通常使用されている接着剤を表9.4.4に示す。

表9.4.4 接着剤の適用

(iii) 増張り用シート

増張り用シートは、ルーフドレン、貫通配管、出入隅角等に補強を目的として使用する。そのほかにPCコンクリート部材、ALCパネルの目地処理に補強を目的として使用する場合もあり、合成高分子系ルーフィングシート製造所の指定する製品としている。

(iv) 成形役物

成形役物は、出隅角、入隅角の形状に合うように、ルーフィングシートと同じ材料を成形加工したものであり、出入隅角の処理に用いられる。

(v) シール材

シール材は、防水層末端部、ルーフィングシート相互の接着部又はシートの 3枚重ね部の内部・外部等の水密性を確保するための補助材料であり、一般には、合成高分子系ルーフィングシート製造所の指定する製品が使用される。

シール材は、合成ゴム、合成樹脂を主成分としており、定形又は不定形の製品がある。定形のものにはテープ状シール材等がある。不定形のものには防水上端末シール等に用いる変成シリコーン系、ポリウレタン系等のシール材及びシート接合部小口に塗布する液状シール材がある。

(vi) 固定金具

固定金具は、機械的固定工法に使用され、厚さ0.4mm以上の防錆処理した鋼板、ステンレス鋼板及びこれらの片面又は両面に樹脂を積層加工したもので、円盤状、プレート状及びアングル状のものがある。

なお、固定金具に使用する固定用アンカー及びプラグは、合成高分子系ルーフィングシート製造所の指定する製品とする。

(?F) 絶縁用テープ

絶縁用テープは、下地の接合部の動きが予想される部分に張り付け、ルーフィングシートに直接応力が及ばないようにするためのものであり、紙、合成樹脂等のテープ状のものに粘着剤等を付着させたもので、テープ幅は 50〜150mm程度のものが用いられる。

(?G) 仕上塗料

仕上塗料は、種別 S − F1、SI − F1、S − M1 及び SI − M1の防水層に美観を目的に使用されるものである。材質は、溶剤タイプとエマルションタイプがある。

溶剤タイプは、塗布しやすく乾燥が早い。エマルションタイプは、溶剤タイプに比較して乾燥が遅く、冬期には凍結する場合があるので注意する。

なお、仕上塗料は経年により外観機能が低下するため、美観の維持のためには一定期間での塗替えが望ましい。

その期間は合成高分子系ルーフィングシート製造所の仕様に示されている。

(ix) 押え金物

押え金物は、適度な剛性と耐久性を有し、防水層の立上りの末端部を確実に留め付け、防水層のはがれやずれ等を防止するために用いられるもので、材質は一般に耐食アルミニウムやステンレス鋼で、厚さ1.0mm以上のプレート状やアングル状のものが用いられる。

(x) 断熱材

?@ 「標仕」では、断熱工法に使用する断熱材は、JIS A 9511(発泡プラスチック保温材)によるとされている。また、断熱材はルーフィングシートの品質を低下させないもので、種別 S – F1及びS – F2 の接着工法に使用するものは下地へのなじみがよく、耐溶剤性に優れたA種ポリエチレンフォーム保温材(JIS A 9511の密度及び熱伝導率の規格に適合するもの)が用いられる。

種別 SI – M1 及びSI – M2 の機械的固定工法に用いられる断熱材は、耐圧強度を必要とするもので、A種硬質ウレタンフォーム保温板2種1号又は2号(透湿抵抗を除く規格に適合するもの)又はA種押出し法ポリエチレンフォーム保温板が用いられる。

?A A種押出し法ポリスチレンフォーム保温板は一般的には面材のない製品であるが、種別 SI – M2の場合、表面側に可塑剤移行防止層としての機能を有する面材を張り合わせた製品を使用することも多い。

?B 断熱材の必要厚さは、熱伝導率等から計算により求められる。

断熱材の厚さが50mmを超える場合は、防火地域又は準防火地域においては建築基準法第63条の規定に、また、特定行政庁が防火地域及び準防火地域以外の市街地について指定する区域内においては建築基準法第22条の規定に、それぞれ適合する屋根構造としなければならない。

(xi) 防湿用フィルム

機械的固定工法で断熱工法(種別SI − M1及びSI − M2)を採用する場合は、下地水分による断熱材への吸水の影響を軽減するため、下地と断熱材の間に敷設する。厚さ0.15mm程度のポリエチレンフィルムが一般的である。

(d) 保 管

溶剤タイプのプライマーや接着剤等の保管は、可燃性の有機溶剤が含まれているので、消防法及び労働安全衛生法等の規定を遵守しなければならない。

9.4.3 防水層の種別及び工程

防水層の種別及び工程は、「標仕」表9.4.1及び、「標仕」表9.4.2による。

(1) 種別 S – F1(加硫ゴム系接着工法)及び SI – F1(加硫ゴム系断熱接着工法)

(i) 加硫ゴム系ルーフィングシートを接着剤を用いて下地へ全面接着し、塗装仕上げを施す工法である。ルーフィングシートには、あらかじめ工場で加工された粘着層付又は接着剤付のルーフィングシートもある。また、「標仕」では特に規定されていないが、塗料に遮熱顔料を配合することで太陽光の近赤外領域のエネルギー反射率を高めた高反射率塗料を仕上塗料として使用することで、表面温度の低減が可能である。

なお、「標仕」では規定されていないが、あらかじめ着色したルーフィングシートもある。

(ii) 一般的なルーフィングシートの厚さは 1.0〜2.0mmであるが、「標仕」では、特記がない場合は 1.2mmを標準厚さとしている。ただし、複合シートを用いる場合は1.5mm以上とする。

(iii) ルーフィングシートは、伸びが大きい弾性体のため下地の動きによく追従し、繰返し疲労にも大きな抵抗力を有する。

(iv) ルーフィングシート相互の接合は接着剤及びテープ状シール材を用いて行う。

(v) 2.0mm程度の厚塗り塗装仕上げを施した場合は、軽歩行に供することも可能である。

(2) 種別S − F2(塩化ビニル樹脂系接着工法)及び SI − F2(塩化ビニル樹脂系断熱接箔工法)

(i) 塩化ビニル樹脂系ルーフィングシートを接着剤を用いて下地へ全面接着する工法であり、ルーフィングシート自体が着色されているので、仕上げ塗装は不要である。

(ii) 一般的なルーフィングシートの厚さは 1.2〜2.5mmであるが、軽歩行する場合も想定されるので、「標仕」では、特記がない場合は2.0mmを標準厚さとしている。

(iii) ルーフィングシート相互の接合には熱風又は溶着剤を用い、ルーフィングシートの接合面を溶かして接合する。シート端部は液状シール材を用いてシールする。

(iv) 耐摩耗性及び接合性能が良好なため、保護層なしで軽歩行に供することが可能である。

(v)「標仕」では特に規定されていないが、シートに遮熱顔料を配合することで シート自体の太賜光の近赤外領域のエネルギー反射率を高めたシート(基材 シートはJIS A 6008適合品)を使用することで表面温度の低減が可能である。

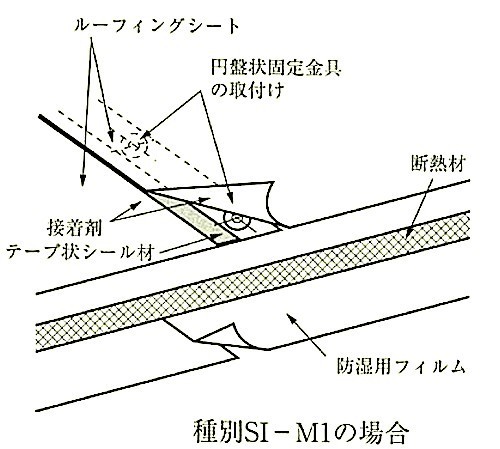

(3) 種別 S − M1(加硫ゴム系機械的固定工法)及び SI − M1(加硫ゴム系断熱機械的固定工法)

(i) 加硫ゴム系複合ルーフィングシートを固定金具を用いて下地へ機械的に固定し、塗装仕上げを施す工法である。また、「標仕」では特に規定されていないが、塗料に遮熱顔料を配合することで太陽光の近赤外領域のエネルギー反射率を高めた高反射率塗料を仕上塗料として使用することで表面温度の低減が可能である。固定金具の先付け工法で固定金具と接合する場合は、電磁誘導加熱による熱融着とする。

なお、「標仕」では規定されていないが、あらかじめ着色したルーフィングシートもある。

(ii) 機械的に固定するため下地の乾燥状態の影響を受けにくい。

(iii) この機械的固定工法に使用するルーフィングシートは、繊維等で補強された複合シートが使用され、「標仕」では、特記がない場合は 1.5mmを標準厚さとしている。

(iv) ルーフィングシート相互の接合は接着剤及びテープ状シール材を用いて行う。

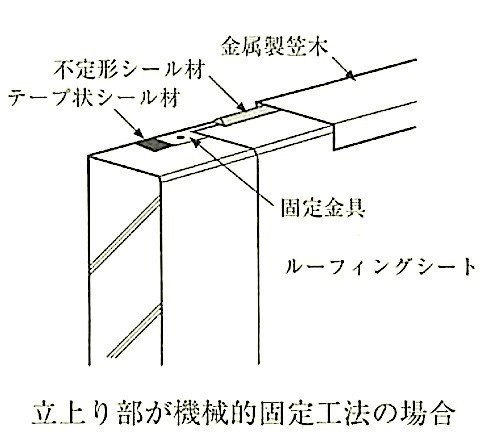

(v) 立上り部は一般的に接着工法で施工されるが、機械的固定工法で行う場合もある。

(4) 種別S – M2(塩化ビニル樹脂系機械的固定工法)及びSI – M2(塩化ビニル樹脂系断熱機械的固定工法)

(i) 塩化ビニル樹脂系ルーフィングシートを固定金具を用いて下地へ機械的に固定する工法であり、ルーフィングシート自体が着色されているので、仕上げ塗装は不要である。固定金具の先付け施工法で固定金具との接合は、溶剤溶着又は熱風若しくは電磁誘導加熱による熱融着で行う。

(ii) この機械的固定工法に使用するルーフィングシートは、均質シート及び繊維等で補強された複合シートが使用され、一般に非歩行屋根に使われるので、「標仕」では、特記がない場合は1.5mmを標準厚さとしている。

(iii) ルーフィングシート相互の接合には熱風又は溶着剤を用い、ルーフィングシートの接合面を溶かして接合する。シート端部は、液状シール材でシールする。機械的に固定するため下地の乾燥状態の影響を受けにくい。

(iv) 立上り部は一般的に接着工法で施工されるが、機械的固定工法で行う場合もある。

(v) 「標仕」では特に規定されていないが、シートに遮熱顔良を配合することでシート自体の太陽光の近赤外領域のエネルギー反射率を高めたシート(JIS A 6008適合品)を使用することで表面温度の低減が可能である。

(5) S - M3(熱可塑性エラストマー系機械的固定工法)

(i) 熱可塑性エラストマー系ルーフィングシートを固定金具を用いて下地へ機械的に固定する工法であり、ルーフィングシート自体が着色されているので、仕上げ塗装は不要である。固定金具との接合は、熱風又は電磁誘導加熱による熱融着で行う。

(ii) この機械的固定工法に使用されるルーフィングシートは、繊維等で補強された複合シートが使用され、一般に非歩行屋根に使われるので「標仕」では、特記がない場合は1.2mmを標準厚さとしている。

(iii) ルーフィングシート相互の接合は熱風を用い、ルーフィングシートを溶かして接合する。シート端部は、液状シール材でシールする。機械的に固定するため下地の乾燥状態の影響を受けにくい。

(iv) 立上り部は一般的に接着工法で施工されるが、機械的固定工法で行う場合もある。

9.4.4 施 工

(a) 接着工法(種別S − F1及びSI − F1:加硫ゴム系、

種別S − F2及びSI − F2:塩化ビニル樹脂系)

(1) 気象条件

施工時の気象条件については、9.1.3(a)に準ずる。

なお、防水施工中に降雨・降雪が予想される場合は、防水層が施工されていない部分から防水層の下に水が浸入しないように防水層端部を粘着テープ又はシール材等で処置する。

(2) 防水層の下地

防水層の下地において、入隅は通りよく直角とし、出隅は面取りとする。ALCパネル、PCコンクリート部材等の目地処理以外はアスファルト防水の下地の項を参照する。

(3) プライマー塗り

プライマーの塗布は、下地の表面を清掃したのち、その日に張り付けるルーフィングの範囲に、ローラーばけ又は毛ばけ等を用いて規定量をむらなく塗布する。

(4) 接着剤塗布

接着剤の塗布は、プライマーの乾燥を確認したのち、下地面、断熱材及びルーフィングの裏面に、ローラーばけ又はくしべら等を用いてむらなく塗布する。この際、種別S – F2ではルーフィングシートの直ね部分には接着剤を塗布しないように注意する。

なお、接着剤のオープンタイムは、15分から120分程度まである。ルーフィングシートを張る適切な乾燥状態は、気象条件によって差異があるので、指で押してもほとんどべとつかない程度を目安とする。

種別S − F2でエポキシ系又はウレタン系接着剤を用いる場合は、下地面のみにむらなく塗布する。

(5) 目地処理

ALCパネル下地で種別S − F1、SI − F1、S − F2及びSI − F2の場合は、一般部のルーフィングシートの張付けに先立ち、パネル短辺の接合部の目地部に幅50mm程度の絶縁用テープを張り付ける。

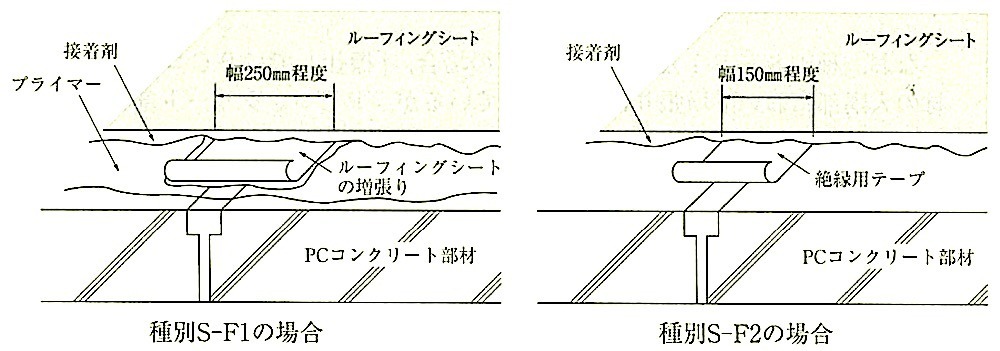

種別 S − F1、SI − F1、S − F2及びSI − F 2の場合、「標仕」ではPCコンクリート部材の目地処理は特記としているが、PCコンクリート部材の製造所により、目地幅、固定取付け方法(コッター)が異なるため、絶縁用テープの幅、増張り用シートの有無等は合成高分子系ルーフィングシート製造所の仕様を確認する。種別 S − F1及び S − F2におけるPCコンクリート部材の目地処理の方法を図9.4.2に示す。

図9.4.2 PCコンクリート部材の目地処理の例

(6) 出入隅の増張り及び処理

出入隅角及び出入隅の増張り及び処理は次による。

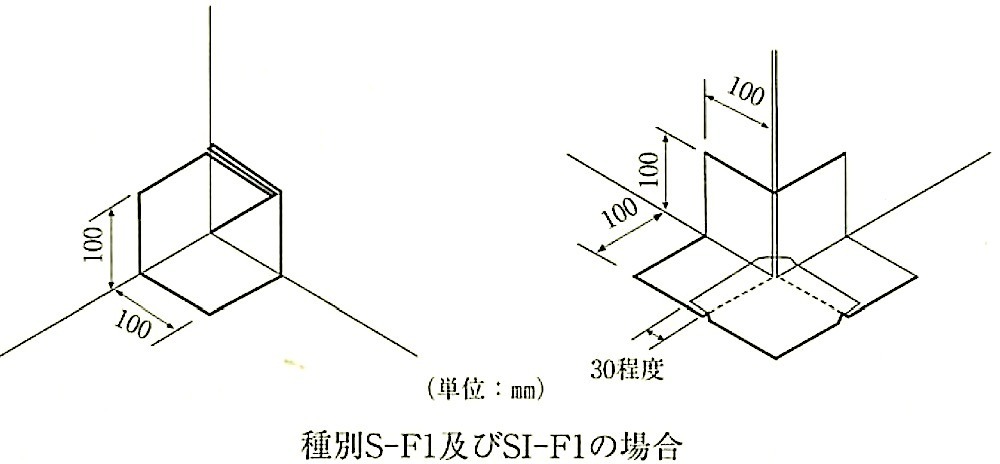

種別S − F1及びSI − F1の場合はルーフィングシートの張付けに先立ち、200mm角程度の増張り用シートを張り付ける(図9.4.3参照)。

図9.4.3 出入隅角の増張りの例

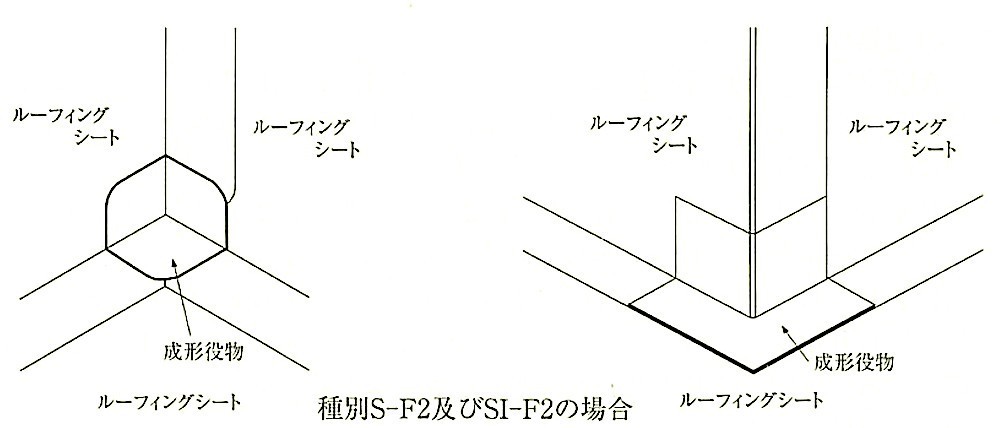

種別S − F2及びSI − F2の場合はルーフィングシートを施工後に、成形役物を張り付ける(図9.4.4参照)。

図9.4.4 出入隅角の処理の例

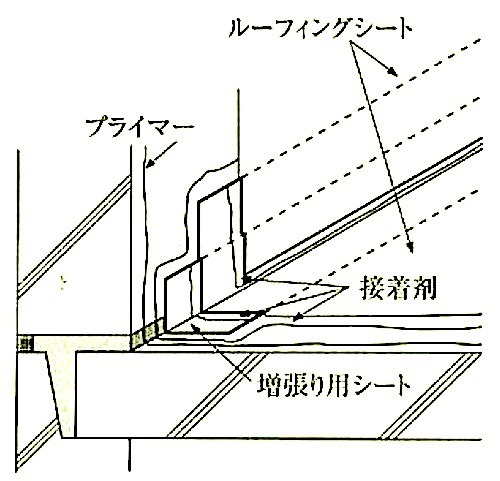

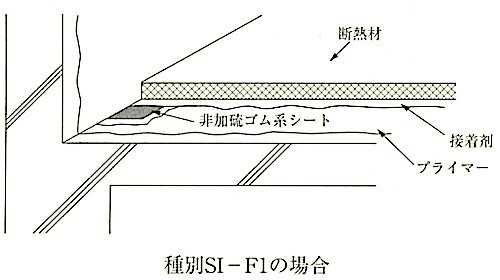

なお、種別S − F1 及びSI − F1の場合、「標仕」ではPCコンクリート部材の入隅部において増張りは特記としているが、PCコンクリート部材の製造所により、目地幅、固定取付け方法(コッター)が異なるため、増張り用シートの有無及び幅等は合成高分子系ルーフィングシート製造所の仕様を確認する必要がある。種別S − F1のPCコンクリート部材の入隅部の増張りの方法を図9.4.5に示す。また、SI − F1の場合、断熱材を固定し、断熱材の線膨張・収縮・ひずみ等による防水層に対する影響を緩和させるために、立上り際の平場には図9.4.6に示すように、幅100mm程度の非加硫ゴム系シートを張り付けている。

図9.4.5 PCコンクリート部材の入隅部増張りの例

図9.4.6 断熱材の立上り際の施工例

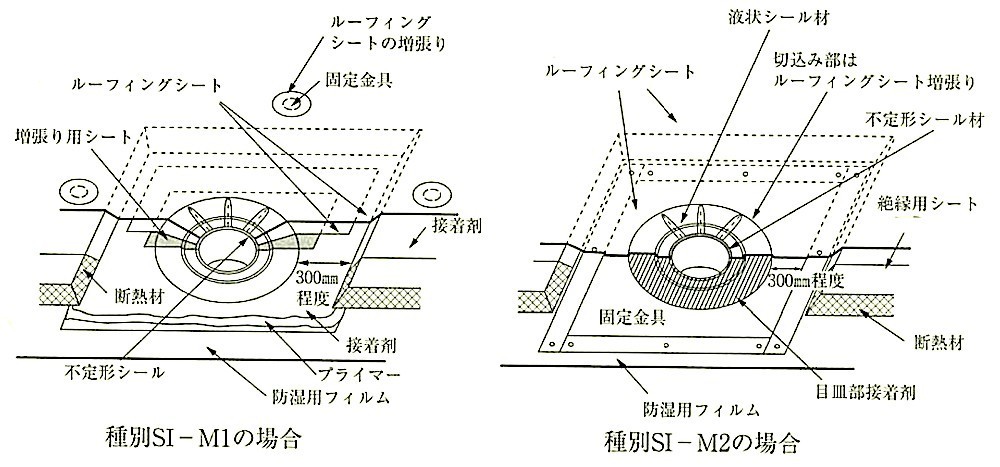

(7) ルーフドレン、貫通配管回りの張付け

(i) ルーフドレン回り

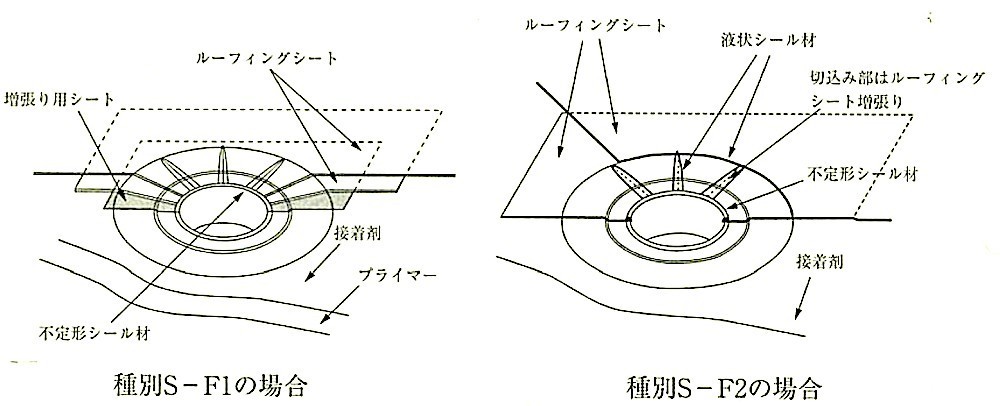

?@ 種別S – F1及びS – F2のルーフドレン回りは、図9.4.7による。ルーフドレン回りは、不具合を生じやすい部位なので、張り付けたシート類のローラー転圧を十分に行う。特に、シート類相互の接合部の段差部は、ステッチャー等で十分に転圧する。

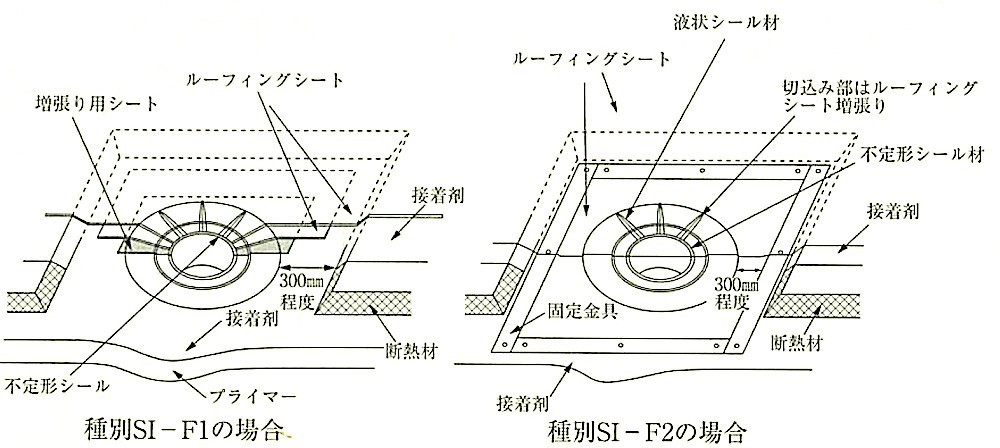

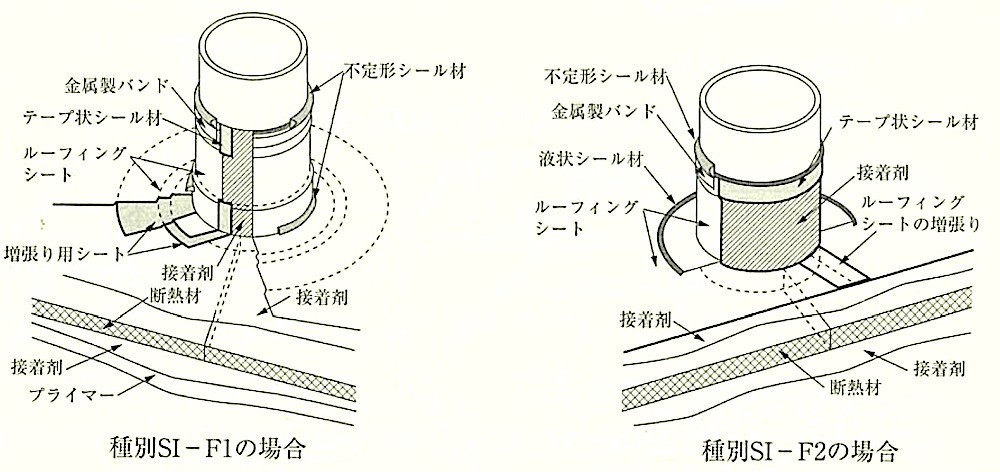

?A 種別 SI – F1及び種別 SI – F2 のルーフドレン回りの施工例を図9.4.8に示す。シート敷設に先立ち、断熱材をドレンのつばの300mm程度手前で止め、端部は45° 程度の勾配とする。

?B「標仕」では、ルーフドレンのつばへのシートの張掛け幅は100mm以上とされている。

なお、「標仕」では規定されていないが、種別 S – F2 及び SI – F2で、塩ビ樹脂被覆されたルーフドレンを使用する場合は、シートを熱風融着又は溶剤溶着で水密性の高い接合が可能であるため、この場合のルーフドレンヘのシートの張掛け幅は40mm以上とすることができる。また、塩ビ樹脂被覆されたルーフドレンについては、合成高分子ルーフィング製造所の指定する製品とする。

図9.4.7 ルーフドレン回りの納まりの例

図9.4.8 ルーフドレン回りの納まりの例(断熱工法の場合)

(ii) 貫通配管回り

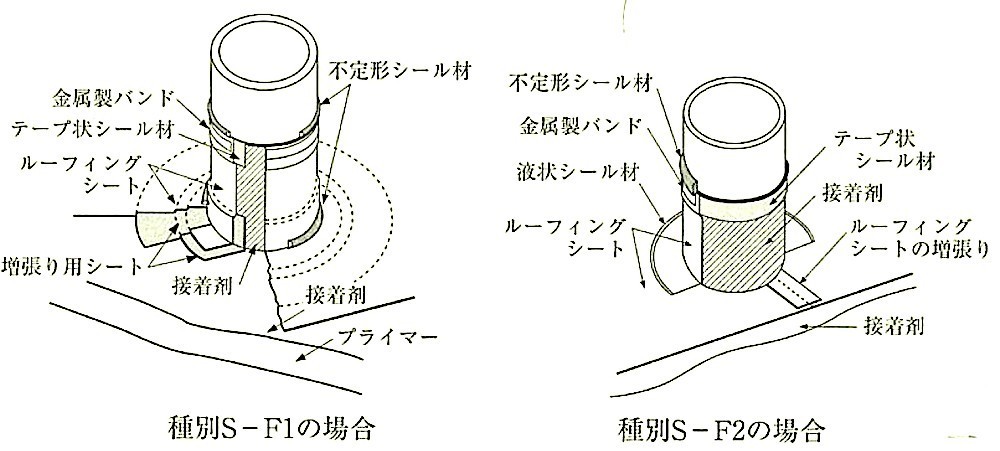

?@種別 S − F1及び S − F2の貫通配管回りは、図9.4.9による。配管回りは、不具合を生じやすい部位なので、張り付けたシート類のローラー転圧を十分に行う。特に、シート類は、切込みを入れずに丁寧に仕上げる。

?A種別SI − F1及び SI − F2 の貫通配管回りの施工例を図9.4.10に示す。シート敷設に先立ち、断熱材を配管回りに隙間ができないように張り付ける。

図9.4.9 配管回りの納まりの例

図9.4.10 貫通配管回りの納まりの例(断熱工法の場合)

(8) ルーフィングシートの張付け

(i) 張付けは、原則として水上側のシートが水下側のシートの上になるように行い、下地に全面接着とし、接着剤の適切な施工可能時間内に、できるだけルーフィングシートに引張りを与えないよう、また、しわのできないよう注意して行う。

なお、種別 S − F2で接着剤にエポキシ系及びウレタン系を使用する場合は、シート側に塗布しない。

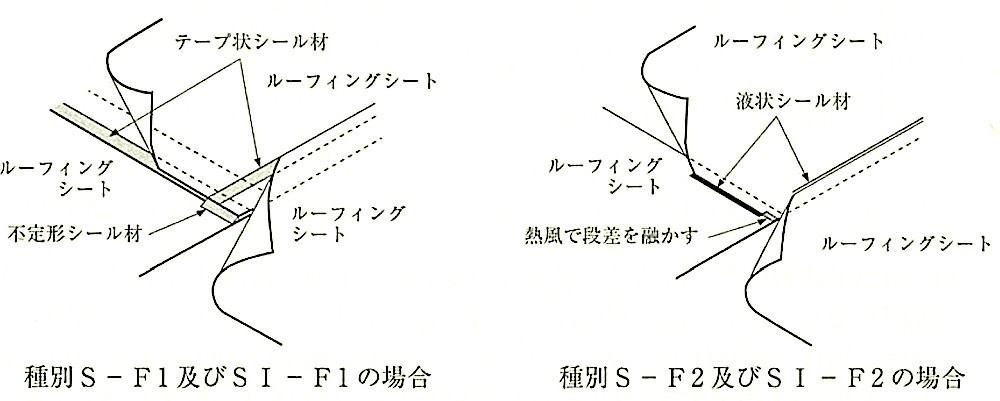

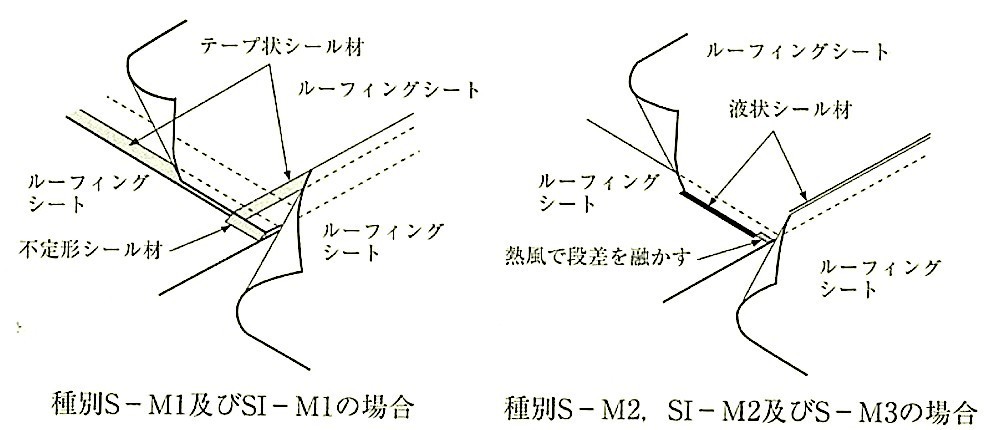

(ii) 接合部は、不具合を生じやすいので特に注意して施工する。種別S − F1及びSI − F1の場合の接合は、接着剤をルーフィングシート両面に塗布し、かつ、テープ状シール材を併用して張り付け、ローラー等で押さえて十分に接着させる。3枚重ね部は、あらかじめ不定形シール材で接合段差部を均しておく。

種別S − F1及びSI − F1のルーフィングシートの3枚重ね部は、内部の段差部分に必ず不定形シール材を充填する。種別 S − F2及びSI − F2の3枚重ね部は、熱風融着し、よく押さえる。ルーフィングシートの端部を液状シール材を用いてシールする。図9.4.11に3枚重ね部の施工例を示す。

図9.4.11 3枚重ね処理の例

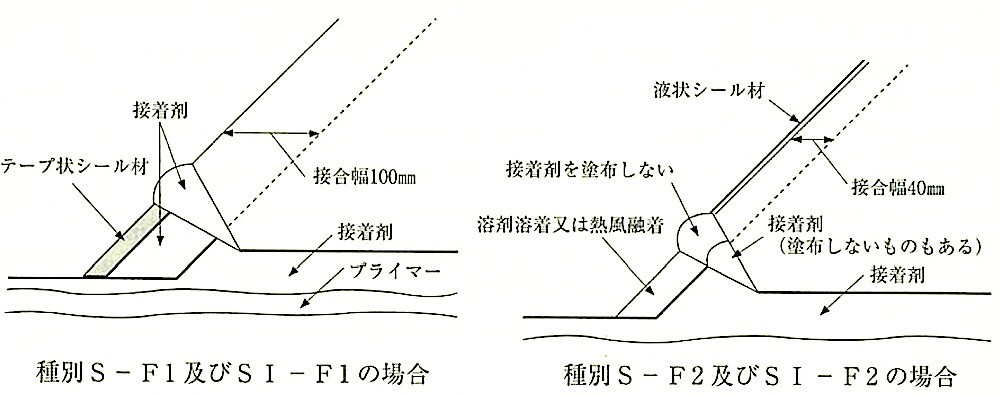

(iii) ルーフィングシートの接合部の施工は、次のように行う(図9.4.12参照)。

?@ 種別S − F1及びSI − F1では接着剤をルーフィングシート両面に塗布し、かつ、テープ状シール材を併用して張り付け、ローラー等で押さえて十分に接着させる。

?A 種別S − F2及びSI − F2では重ね部を溶剤溶着又は熱風融着し、接合端部を液状シール材でシールする。

図9.4.12 ルーフィングシートの接合部の例

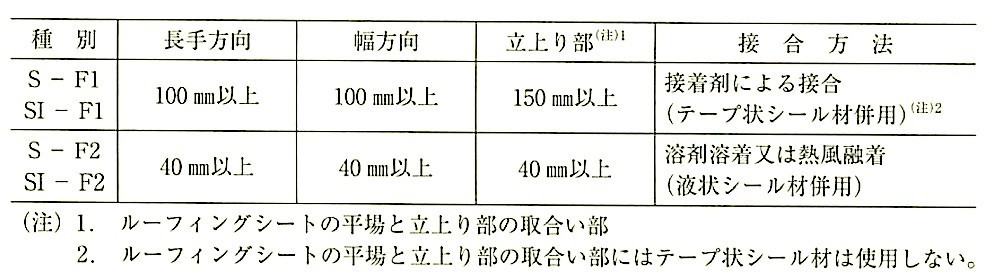

(iv) ルーフィングシートの接合幅は、表9.4.5による。

表9.4.5 ルーフィングシートの接合幅

(v) 断熱工法の場合、断熱材の敷設は、接着剤を下地と断熱材に塗布し、乾燥後隙間ができないように張り付ける。断熱材にポリエチレンフォーム保温板を使用する場合、断熱材上でのルーフィングシートの施工は、ローラー転圧時にたわみが生じやすいので十分に注意して施工する。種別SI – F1及びSI – F2の施工例を図9.4.13に示す。

図9.4.13 平場部の施工例(断熱工法の場合)

(9) 立上り部の防水層末端部の納まり

防水層の末端部は、図9.4.14に示すように端部にテープ状シール材を張り付けたのちにルーフィングシートを張り付け、押え金物を用いて留め付けて、更に、不定形シール材で処理する。

図9.4.14 防水層末端部の納まりの例(S – F1及びS – F2の場合)

(10) 仕上塗料(種別S – F1及びSI – F1:加硫ゴム系)

仕上塗料の塗布は、所定量をローラーばけを用いてむらなく塗布する。

なお、厚途りの軽歩行用仕上げの場合は、一度に厚くならないように注意する。

(b) 機械的固定工法

(種別S − M1及びSI − M1:加硫ゴム系、

種別S − M2及びSI − M2:塩化ビニル樹脂系.

種別S − M3 :熱可塑性エラストマー系)

(1) 「標仕」では、機械的固定工法の場合、建築基準法に基づき定まる風圧力に対応した工法は特記によるとしている。

なお、品質計画を作成するに当たっては次の事項を考砥する。

(i) 風圧力は、建物の形状・高さ、地域及び立地条件等で異なり、単位面積当たりの機械的固定強度は、固定釘の種類、固定方法等合成高分子系ルーフィングシート製造所の仕様により異なる。

なお、風圧力の鉢定方法は、(11)による。

(ii) 各部位の所定の耐風圧力を確保するには、適切なプラグや小ねじを選定(材質、寸法、打込み深さ等)し、必要な固定箇所数を定める必要があり、合成高分子系ルーフィングシート製造所の仕様を確認する。

(iii) 絶縁用シートの敷設は、「標仕」では種別SI − M2で行い、種別S − M1、S − M2、S − M3及びSI − M1では原則として行わないが、次の理由により冬期の寒冷地では絶縁用シートを敷設する必要があり、合成高分子系ルーフィングシート製作所の仕様を確認する。

?@ 寒冷期に湿潤状態で施工した場合は、コンクリート下地表面の棟害による凹凸の発生のおそれがある。特にモルタルで下地の不具合を補修した部分等は、数年後に凍害を受けてはく離し、小さくて鋭角な突起物や石粒等が発生する場合もある。

?A 多雪・寒冷地域では、鋭利な突起物の存在は、上からの積雪荷重により、影響を受けやすい。

(2) 気象条件

施工時の天候によって次の点に注意する。

?@ 降雨・降‘雪中は施工を中止する。

?A 雨、雪がやんだ時点で施工する場合は、たまり水をふき取り、積雪はきれいに除去してから行う。

なお、防水施工中に降雨・降雪が予想される場合は、防水層が施工されていない部分から防水層の下に水が浸入しないように、防水層端部を粘着テープ又はシール材等で処置する。

(3) 防水層の下地

防水層の下地は、入隅は通りよく直角とし、出隅は面取りとする。また、下地は乾燥状態の影響を受けにくい工法であるが、雪や雨がやんだ時点で施工する場合は、たまり水をふき取り、積雪はきれいに除去してから行う。それ以外は.アスファルト防水の下地の項を参照する。

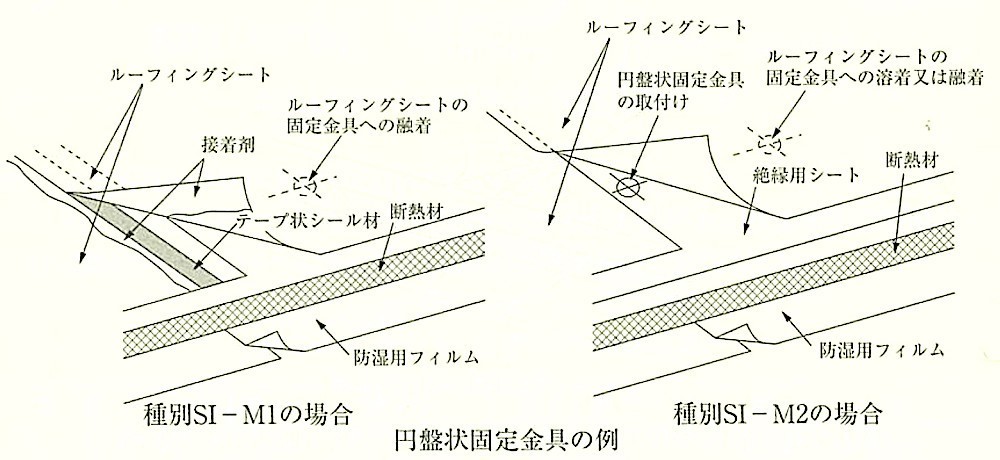

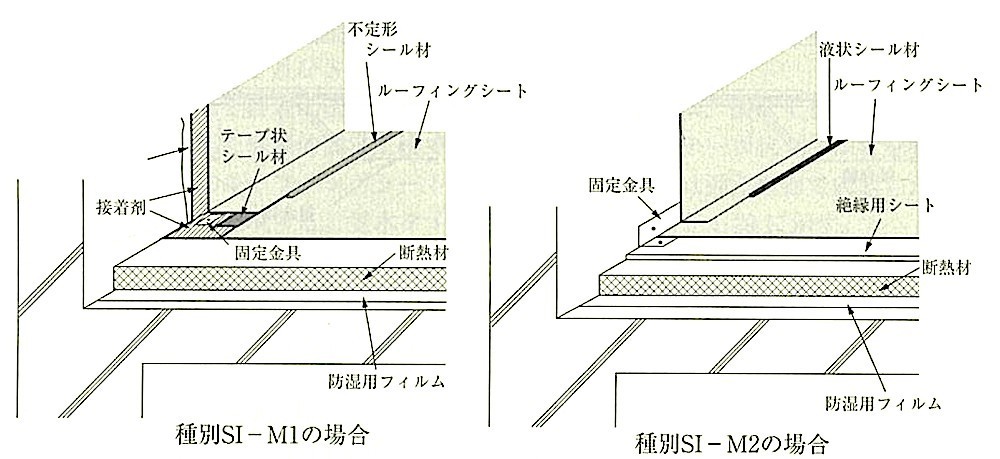

(4) 断熱材の敷設

種別SI − M1及びSI − M2の場合、ルーフィングシートの敷設に先立ち、次のとおり断熱材を敷設する。

なお、断熱材の敷設は、平場のみに適用する。立上りに敷設する場合は、合成高分子系ルーフィングシート製造所の仕様による。

?@ 断熱材の敷設に先立ち、下地の上に防湿用フィルムを継目100mm程度重ねて隙間なく敷き並べる。

?A 断熱材の敷設は、合成高分子系ルーフィングシート製造所が指定する工法によって断熱材及び絶縁用シートを敷き並べる。断熱材の隙間は断熱効果に影響するため、隙間ができないように十分注意して行う。断熱材が風で飛ばされないように、また、経時変化による反りやあばれを防止するため、断熱材を接着剤、テープ、固定金具等で仮止めする。固定金具の先付け工法の場合は、本固定と兼用でき、仮止めを省くことができる。入隅周囲は固定力を高めるため固定金具で固定する。

?B 種別SI − M2で断熱材をA種ポリスチレンフォーム保温板とする場合は、防水シートの敷設に先立ち、絶縁用シートを断熱材の上に敷設する。「標仕」では規定されていないが、可塑剤移行防止層を面材として張り合わせたA種ポリスチレンフォーム保温板を使用する場合は、絶縁用シートを省くことができる。この場合の断熱材は、合成高分子ルーフィング製造所の指定する製品とする。

なお、種別SI − M1では絶縁用シートは使用しない。

(5) 出入偶角の増張り及び処理

種別S − M1 及びSI − M 1ではルーフィングシートの張付けに先立ち、200 mm角程度の増張り用シートを張り付ける(図9.4.3参照)。種別S − M2、SI − M2及びS − M3ではルーフィングシートを張り付けたのち、成形役物を張り付ける(図9.4.4参照)。

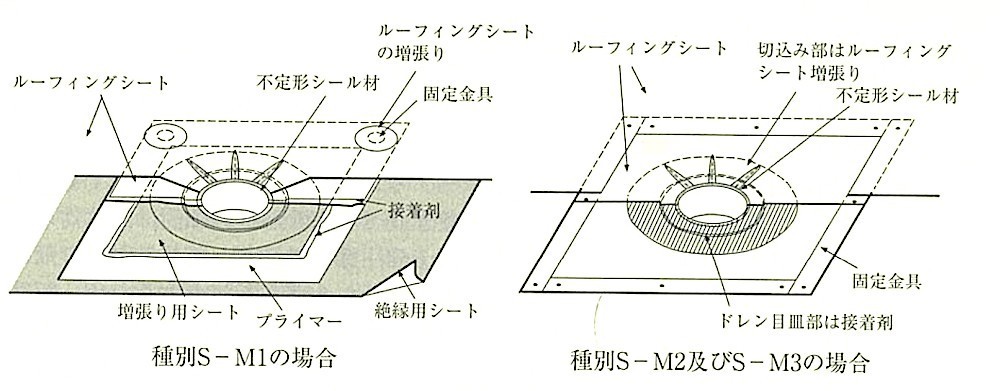

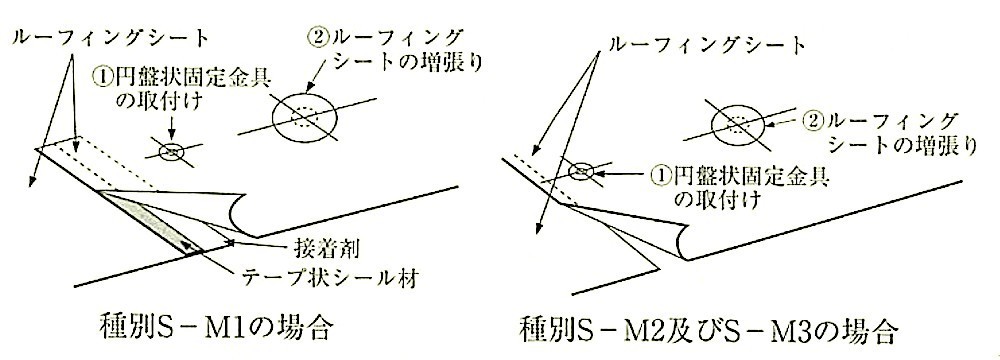

(6) ルーフドレン、貫通配管回り

(i) ルーフドレン

?@ ルーフドレン回りは、図9.4.15による。ルーフドレン回りは、不具合が生じやすい部位なので、張付けたシート類のローラー転圧を十分に行う。特に、シート類相互の接合部の段差部は、ステッチャー等で十分に転圧する。

?A 種別SI − M1及びSI − M2 のルーフドレン回りの施工例を図9.4.16に示す。シート敷設に先立ち、断熟材をドレンのつばの300mm程度手前で止め、端部は45°程度の勾配とする。

?B「標仕」では、ルーフドレンのつばへのシートの張掛け幅は100mm以上とされている。

なお、種別S − M2及びSI − M2で、塩ビ樹脂被覆されたルーフドレンを使用する場合は、シートを熱風融着又は溶剤溶着で水密性の高い接合が可能であるため、「標仕」では規定されていないがこの場合のルーフドレンヘのシートの張掛け幅は40mm以上とすることができる。また、塩ビ樹脂被覆されたルーフドレンについては、合成高分子ルーフィング製造所の指定する製品とする。

図9.4.15 ルーフドレン回りの納まりの例

図9.4.16 ルーフドレン回りの納まりの例(断然工法の場合)

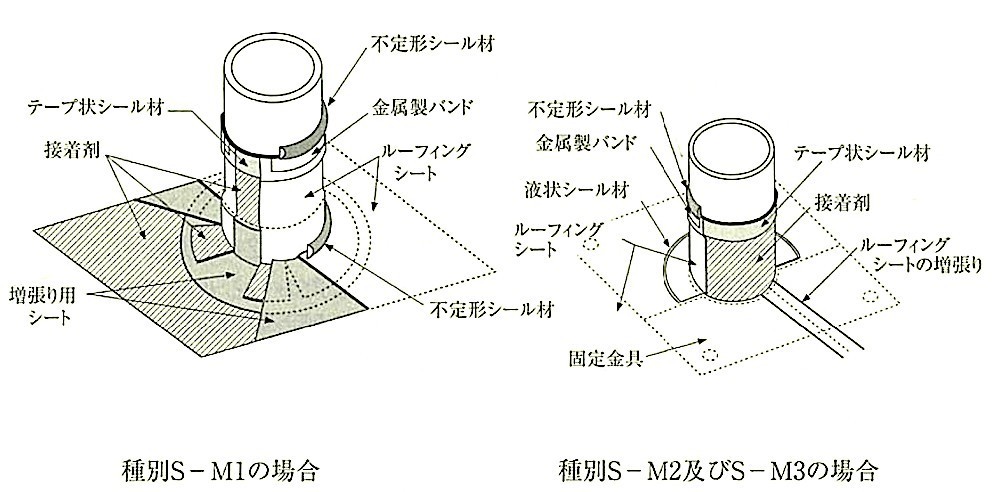

(ii) 貫通配管回り

?@ 共通配管回りは、図9.4.17による。配管回りは不具合を生じやすい部位なので、張付けたシート類のローラー転圧を十分に行う。特に、ルーフィングシート類の相互の段差は、ステッチャー等で十分に転圧し、末端部及び配管回りに浮きや口開きのないように注意して施工する。また、シート類は、できるだけ切込みを入れずに丁寧に仕上げる。

なお、施工に際し複合シートは、伸びにくいため均質シートと併用して行うこともある。

?A 種別SI − M1及びSI − M2の貫通配管回りの施工例を図 9.4.18に示す。シート敷設に先立ち、断熱材を配管回りに隙間ができないように張り付ける。

図9.4.17 配管回りの納まりの例

図9.4.18 貫通配管同りの納まりの例(断熱工法の場合)

(7) ルーフィングシートの固定

(i) 平場部

ルーフィングシートを固定金具を用いて取り付ける工法には次の3種類がある。

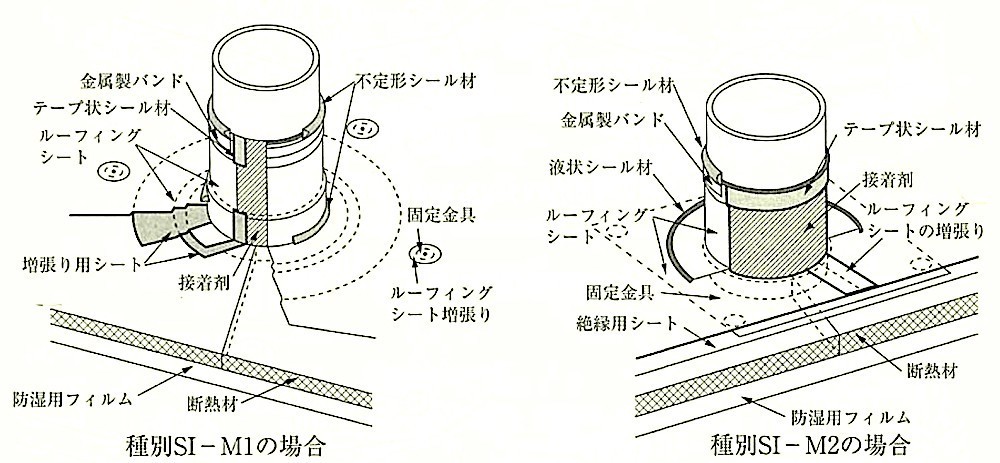

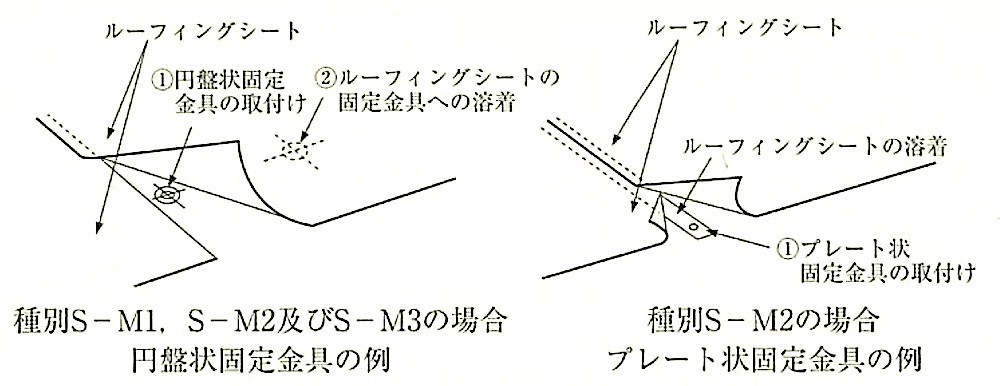

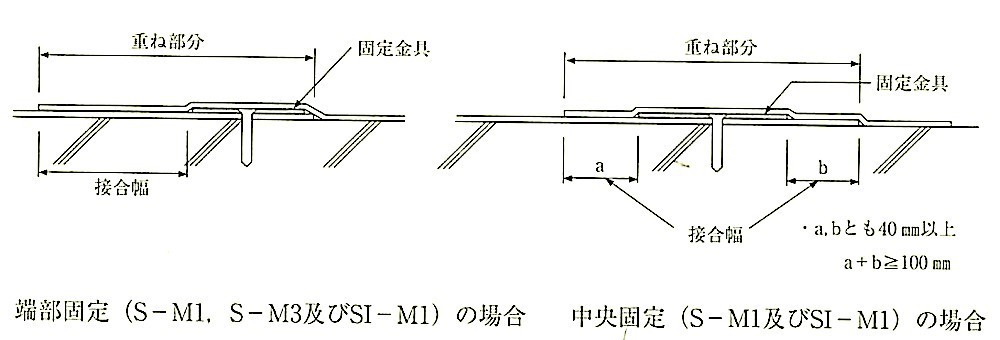

1) 固定金具のあと付け工法(図9.4.19及び図9.4.20参照)

所定の位置にルーフィングシートを敷設したのち、合成高分子系ルーフィングシート製造所の仕様により固定金具を固定釘で取り付け、その上に適切な増張りを行う。この場合、種別S − M1及びSI − M1は接着剤による接着とし、種別S − M2及びSI − M2は溶剤溶着又は熱風融着、種別S − M3は熱風融着とする。

2) 固定金具の先付け工法(図9.4.21及び図9.4.22参照)

防水層施工下地に合成高分子系ルーフィングシート製造所の規定する箇所に固定金具を固定釘で取り付けたのち、所定の位置に敷設したルーフィングシートを固定金具に溶剤溶着又は熱風若しくは電磁誘導加熱による熱融着とする。

3) 固定金具の接合部内工法(図9.4.23及び図9.4.24参照)

所定の位置にルーフィングシートを敷設したのち、ルーフィング相互の接合部で、合成高分子系ルーフィングシート製造所の規定する箇所に固定金具を固定釘で取り付け、固定金具を覆うように隣接ルーフィングシートで接合する。

図9.4.19 固定金具のあと付け工法の例

図9.4.20 固定金具のあと付け工法の納まりの例(断熱工法の場合)

図9.4.21 固定金具の先付け工法の例

図9.4.22 固定金具の先付け工法の納まりの例(断熱工法の場合)

図9.4.23 固定金具の接合部内工法の例

図9.4.24 固定金具の接合部内工法の納まりの例(断熱工法の場合)

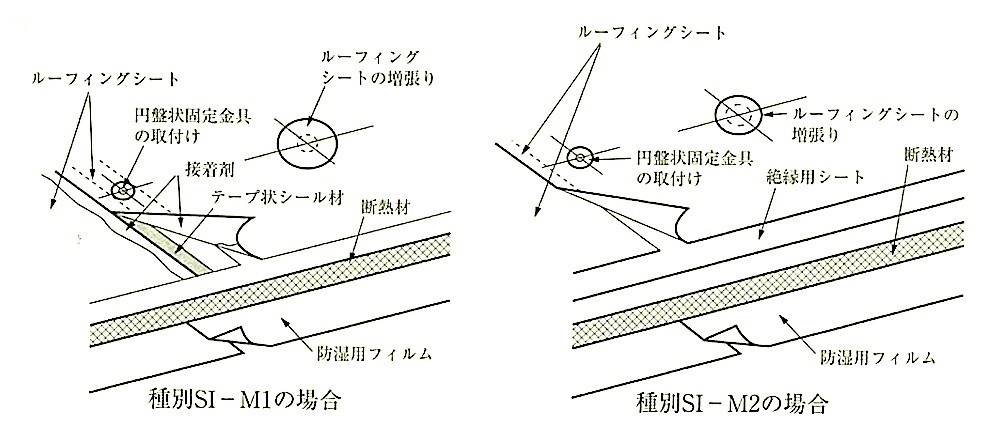

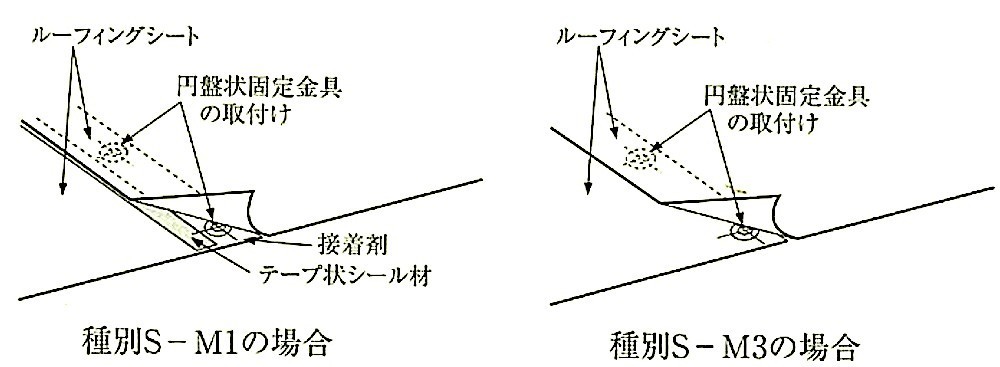

(ii) 入隅部

入隅部は、プレート状、アングル状等の固定金具を用いてルーフィングシートを同定する。図9.4.25及び図9.4.26に施工例を示す。

図9.4.25 入隅部納まりの例

図9.4.26 入隈部納まり(断熱工法)の例

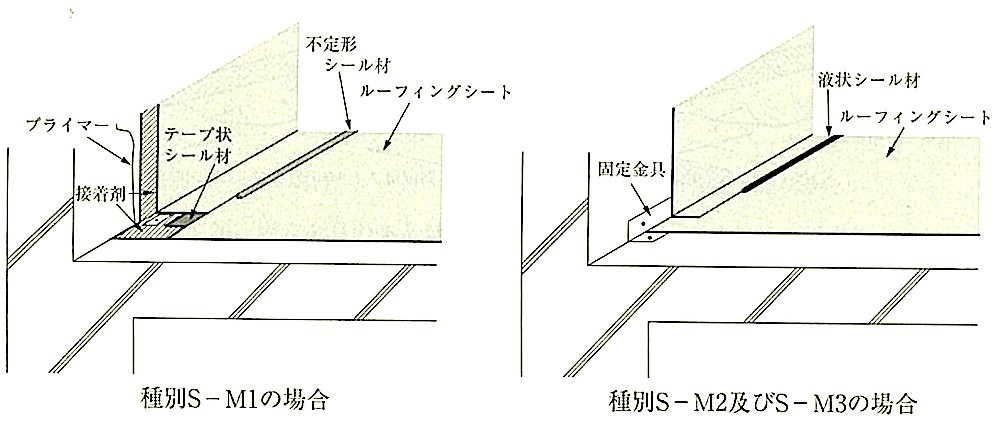

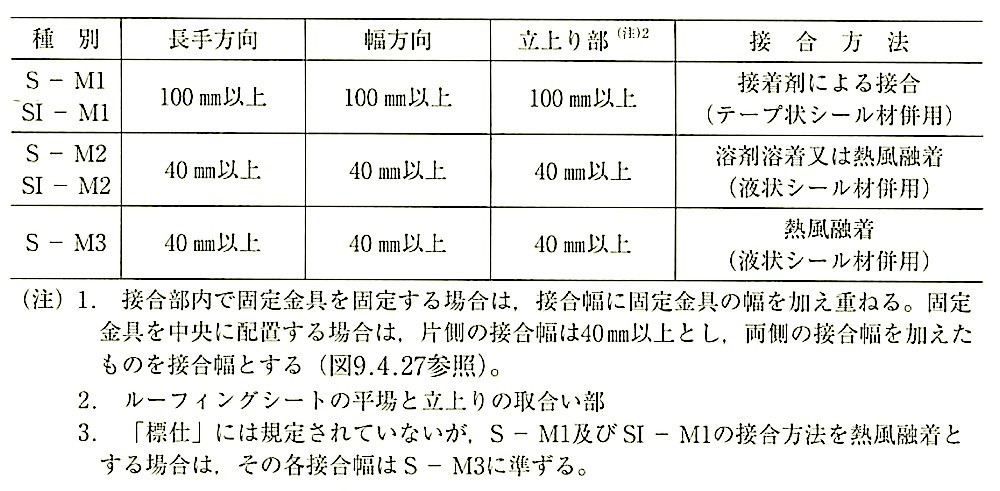

(8) ルーフィングシート相互の接合

ルーフィングシート相互の接合幅は、表9.4.6による。接合部は、原則として水上側のシートが水下側のシートの上になるように張り重ねる。

表9.4.6 ルーフィングシートの接合幅

図9.4.27 接合部内固定工法の接合部の例

種別S – M1及びSI – M1の場合の接合は、接着剤をルーフィングシート両面に塗布し、かつ、テープ状シール材を併用して張り付け、ローラー等で押さえて十分に接着させる。3枚重ね部は、あらかじめ不定形シール材で接合段差部を均しておく。

種別S – M2及びSI – M2の場合の接合は、溶剤溶着又は熱風融着によって行い、種別S – M3の場合の接合は熱風融着によって行う。接合端部は液状シール材でシールする。3枚重ね部は熱風溶接機で熱融着させ、液状シール材でシールする。3枚重部の施工例を図9.4.28に示す。

図9.4.28 3枚重ね部の処理の例

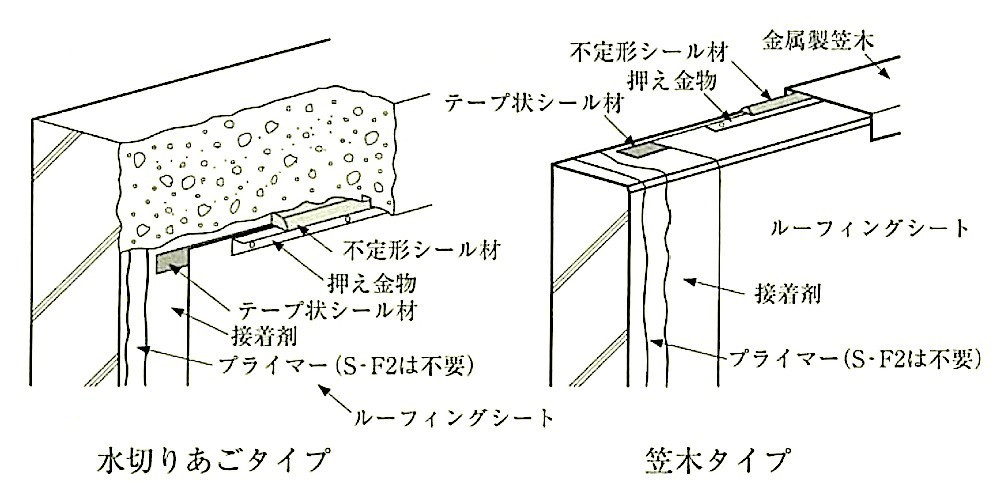

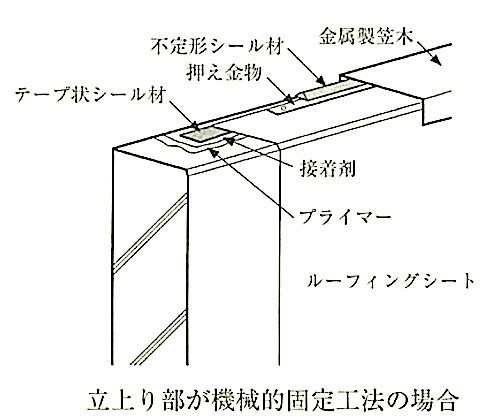

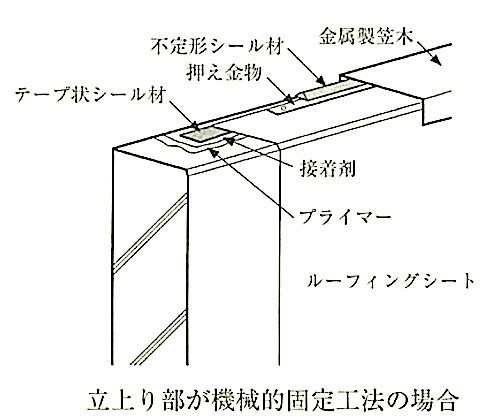

(9) 立上り部の防水層末端部の納まり

(i) 種別S – M1及びSI – M1の場合

立上り部を接着工法で行う場合の防水層の末端部は、図9.4.14に準ずる。

立上り部を機械的固定工法で行う場合は、端部にテープ状シール材を張り付けたのちにルーフィングシートを張り付け、末端部は押え金物で固定した上にシール材を充填する。笠木タイプの納まりの例を図9.4.29に示す。

図9.4.29 笠木タイプの納まりの例

(ii) 種別S – M2、SI – M2及びS – M3の場合

立上り部を接着工法で行う場合の防水層の末端部は、図9.4.14に準ずる。

立上り部を機械的固定工法で行う場合は、端部にテープ状シール材を張り付けたのちに固定金具を固定し、種別S – M2及びSI – M2の場合は、ルーフィングシートを固定金具に溶剤溶着又は熱風融着により張り付け、種別S – M3の場合は、固定金具に熱風融着により張り付ける。末端部はシール材で処理する。

水切りあごタイプの納まりの例を図9.4.30、笠木タイプの納まりの例を図9.4.31に示す。

図9.4.30 水切りあごタイプの納まりの例

図9.4.31 笠木タイプの納まりの例

(10) 仕上塗料

仕上塗料の塗布は、所定屈をローラーばけを用いてむらなく塗布する。近年では遮熱顔料を配合することで太陽光の近赤外領域のエネルギー反射率を高め、表面温度の低減が可能な高反射率塗料を仕上塗料として使用される事例が増加している。また、「標仕」では規定されていないが、あらかじめ着色されたルーフィングシートもある。

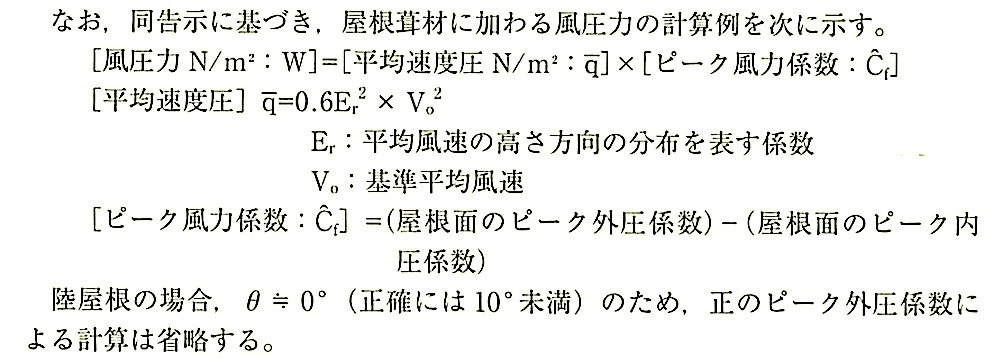

(11) 耐風圧性

機械的固定工法の防水層は、風圧力に耐えるよう、ルーフィングシートの強度や固定金具の耐力等に応じて留付け間隔を定める必要がある。

シートの強度や固定金具の耐力等は合成高分子ルーフィングシート製造所の資料によるが、風圧力に関しては、建築基準法施行令第82条の4の規定に基づき「屋根ふき材及び屋外に面する帳壁の風圧に対する構造耐力上の安全性を確かめるための構造計算の基準を定める件」(平成12年5月31日 建設省告示第1458号)により算定する。

負のピーク外圧係数に対する閉鎖型の建築物のピーク内圧係数は0である。

また、負圧による影響以外に風の吹込み対策が必要であり、シート接合部、雨仕舞部納まり、板状下地材の目地処理等の適切な処理、室内正圧を考慮した下地への固定強度の確保といった設計・材料・施工面からの検討が必要であり、ルーフィングシート製造所の仕様を確認する。

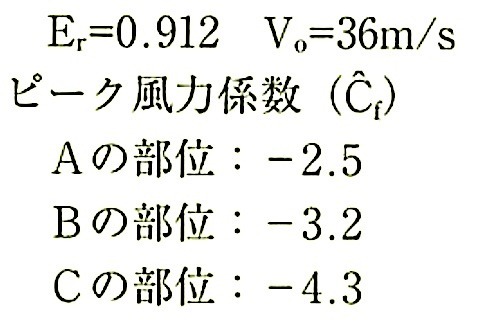

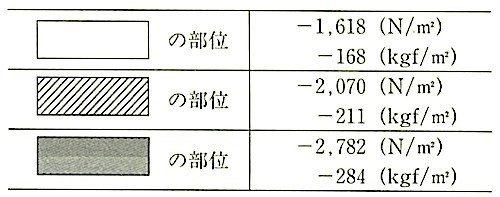

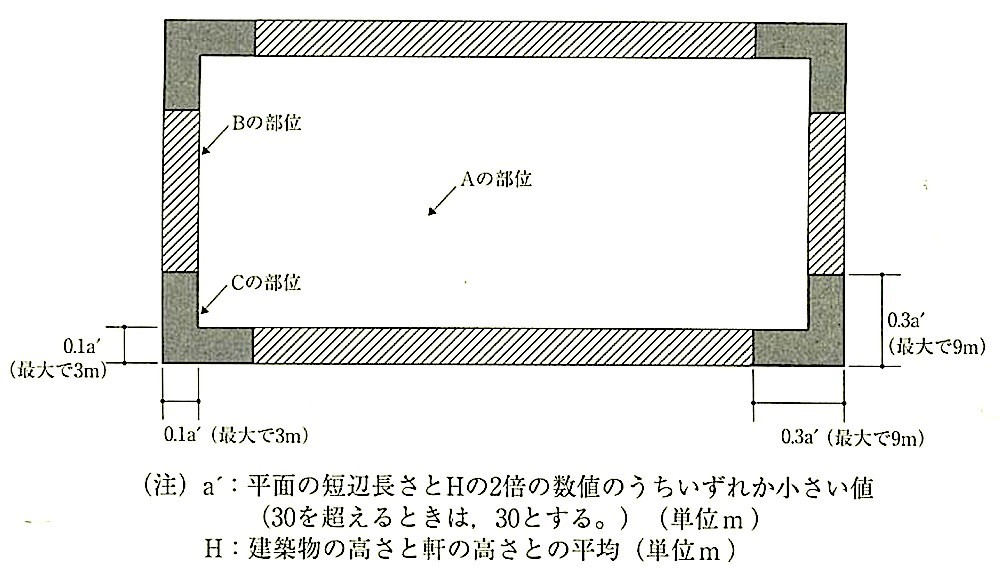

一般的な屋根で、建物高さ20m、地表面粗度区分?V、基準平均風速36mの場合の風圧力の値を表9.4.7 及び図9.4.32に示す。

表9.4.7 陸屋根の風力計算例

図9.4.32 陸屋根面の部位位置

(c) 検査

防水層施工途中における検査の留意点は、9.1.3(b)に準ずる。

- no image