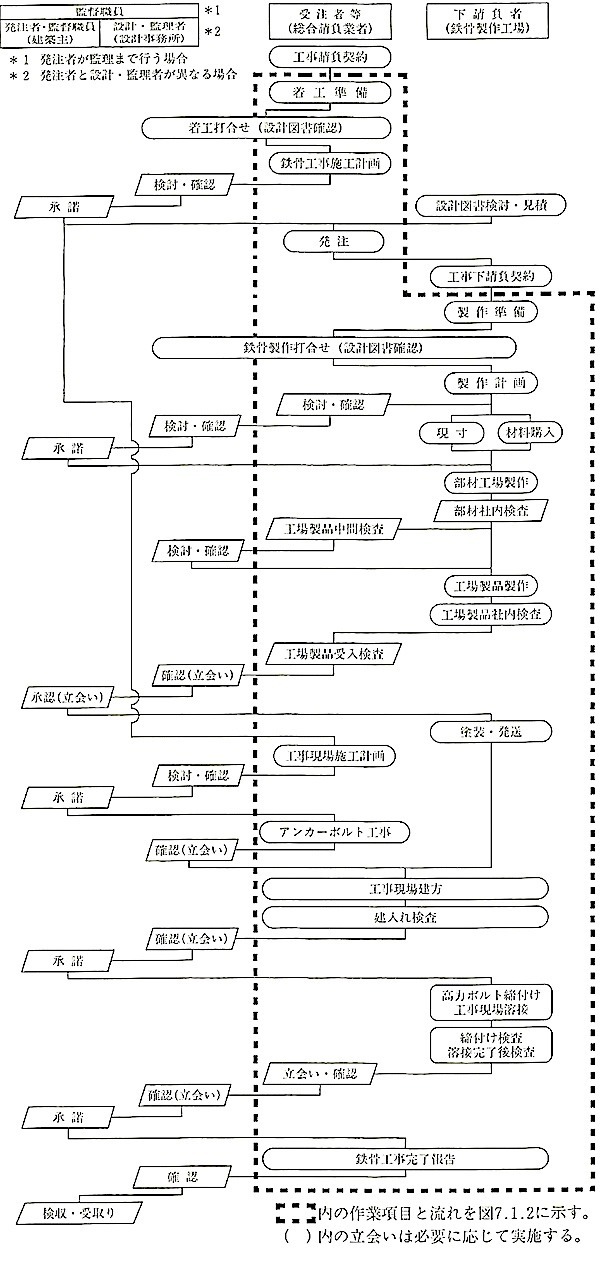

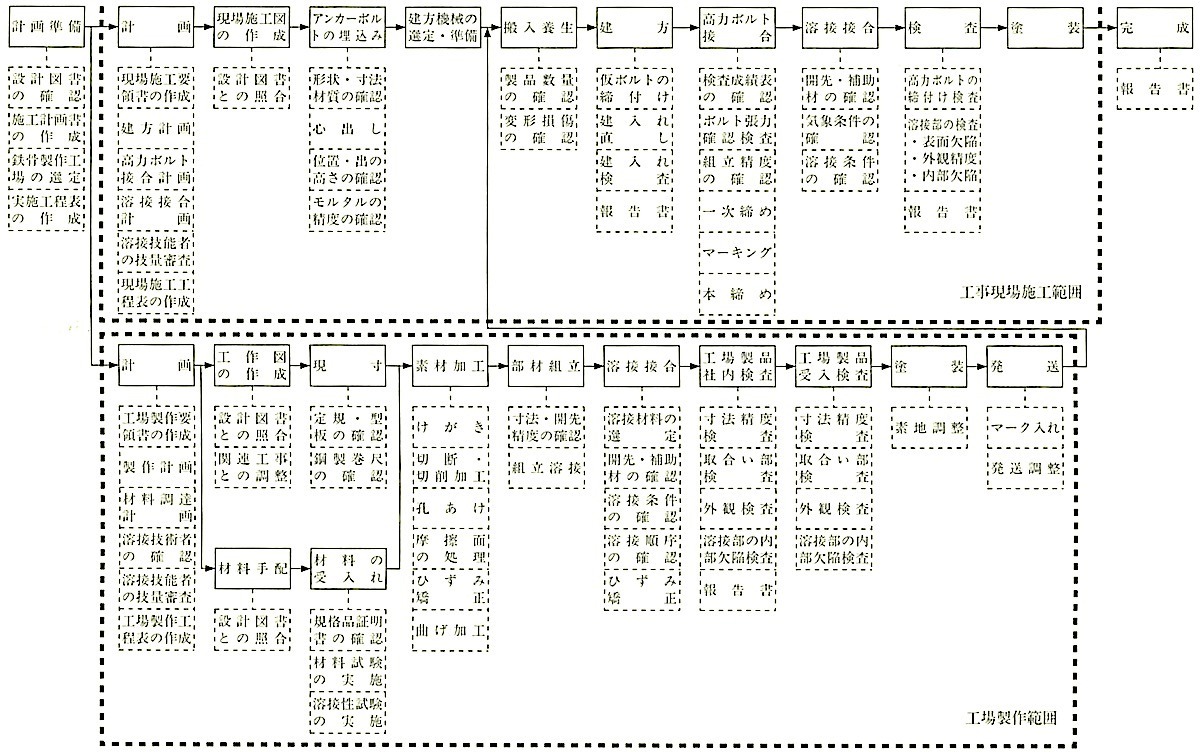

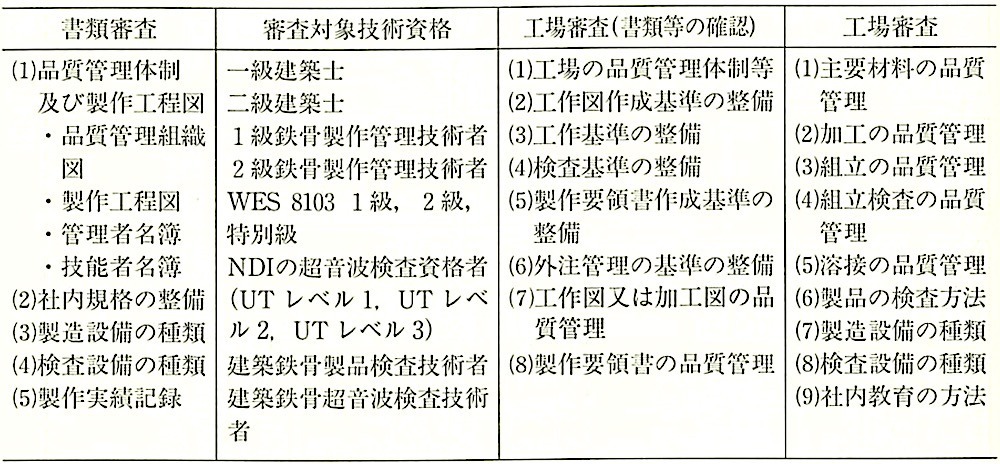

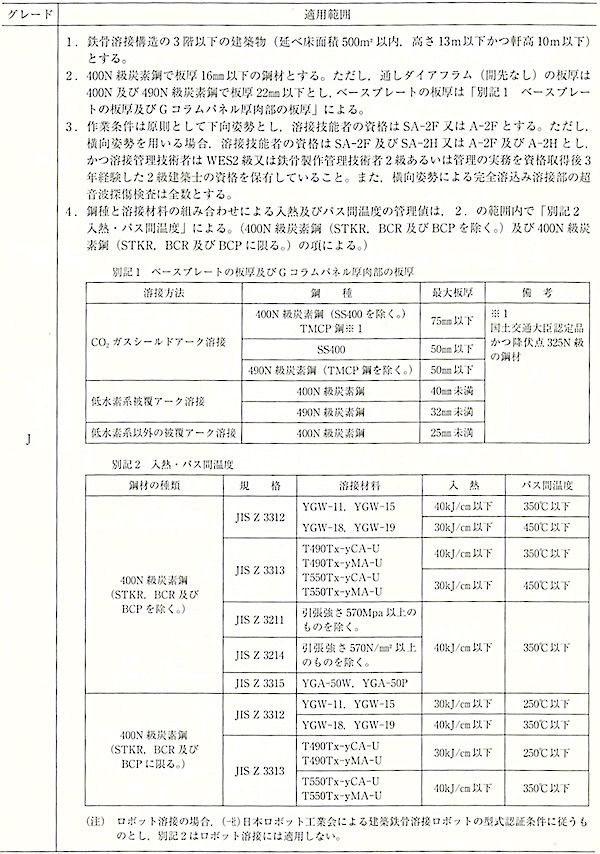

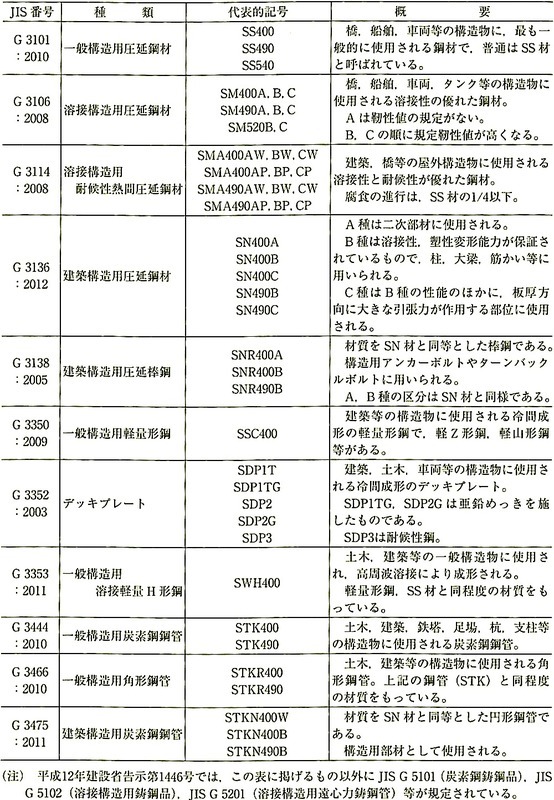

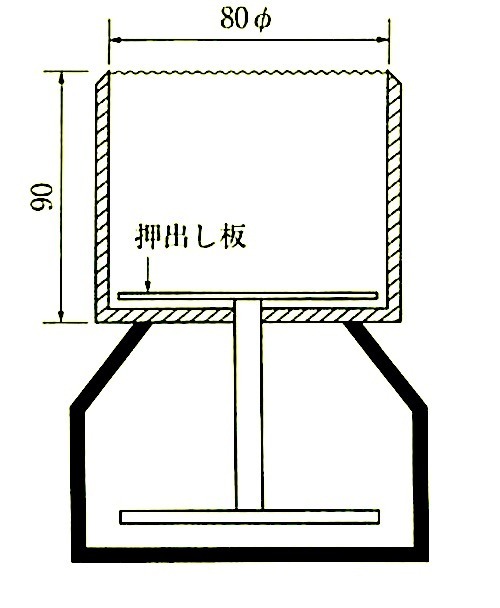

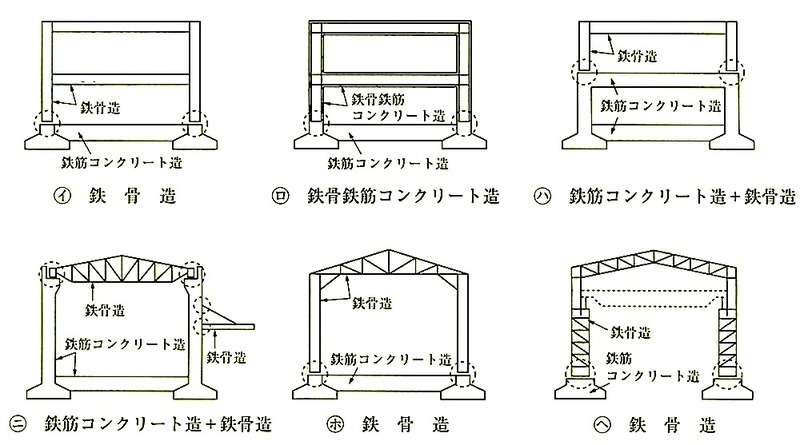

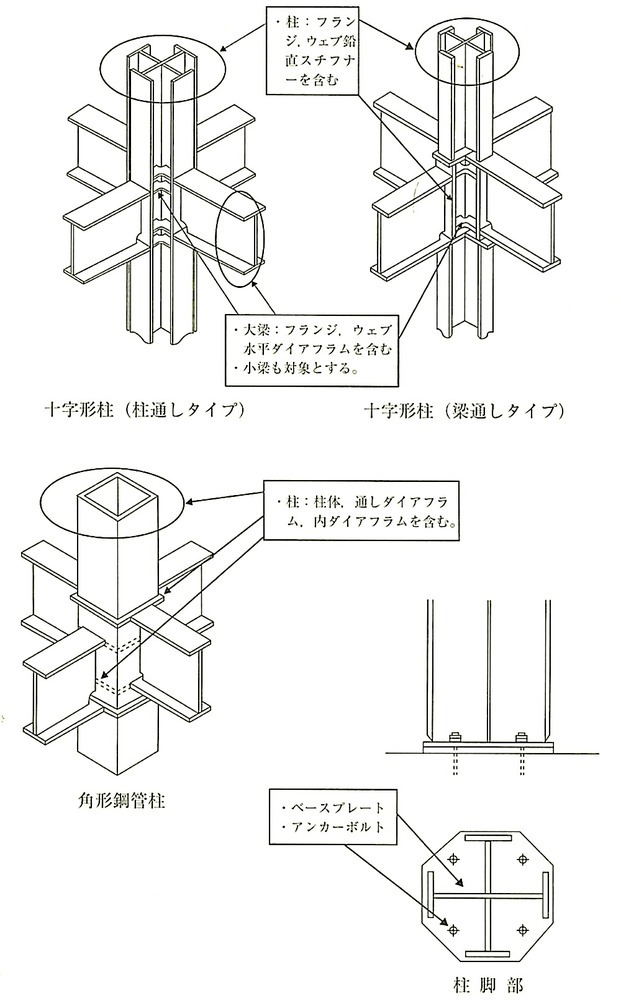

7章 鉄骨工事

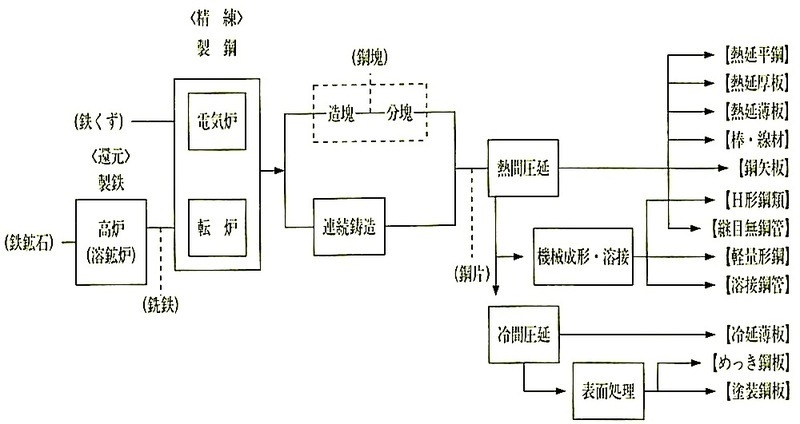

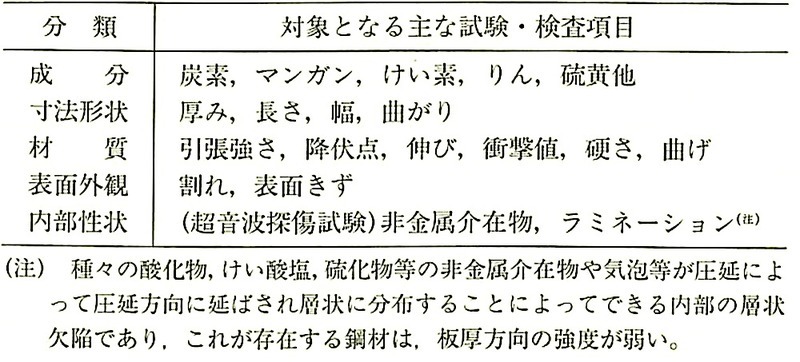

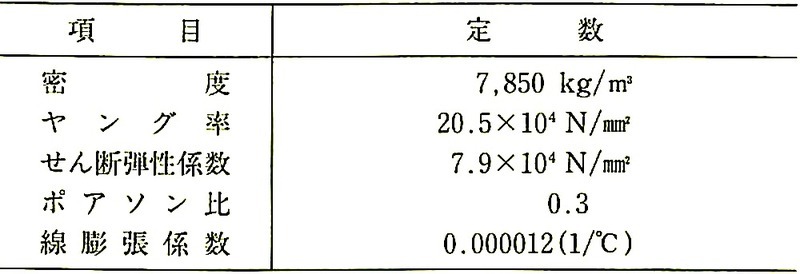

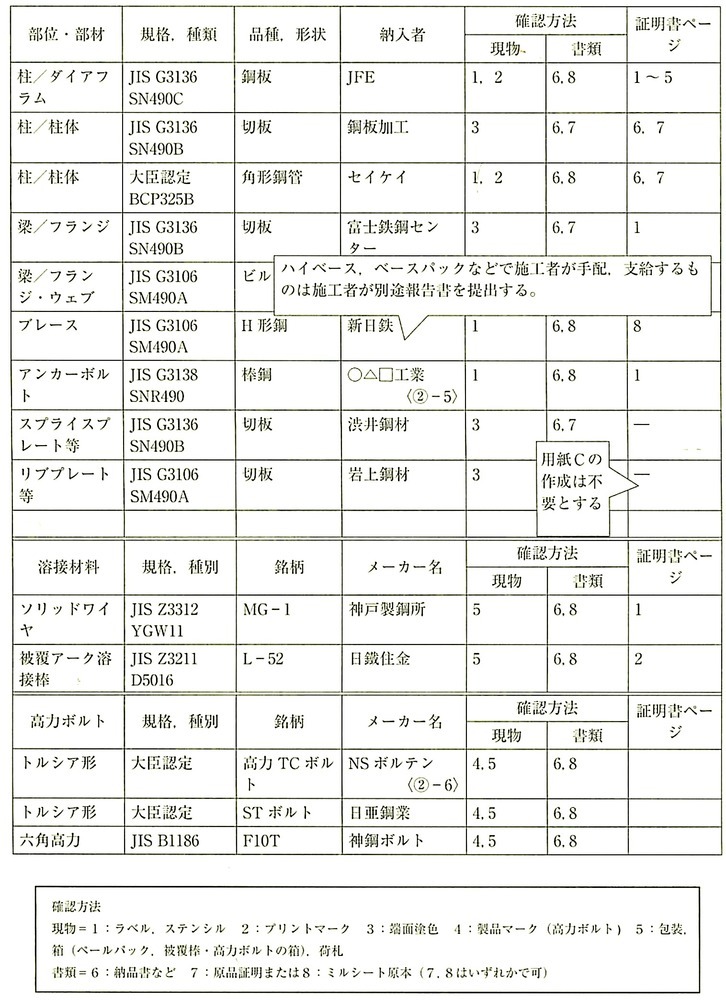

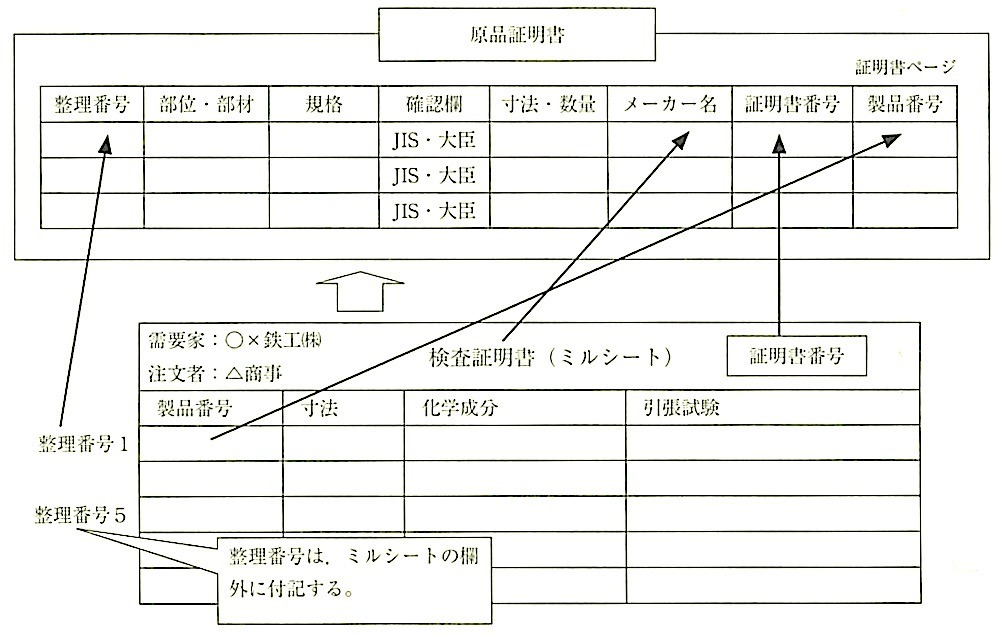

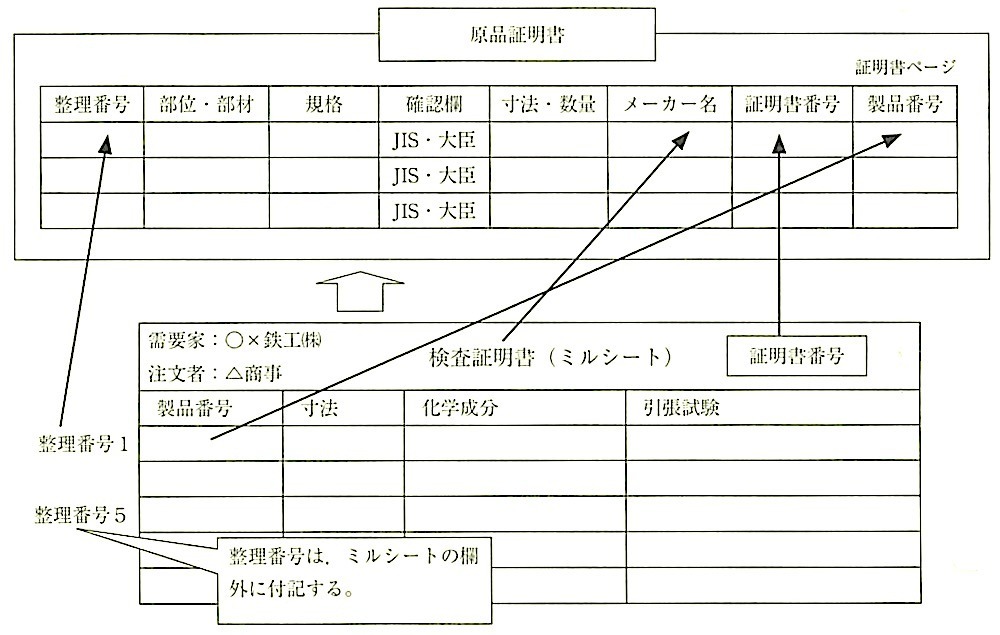

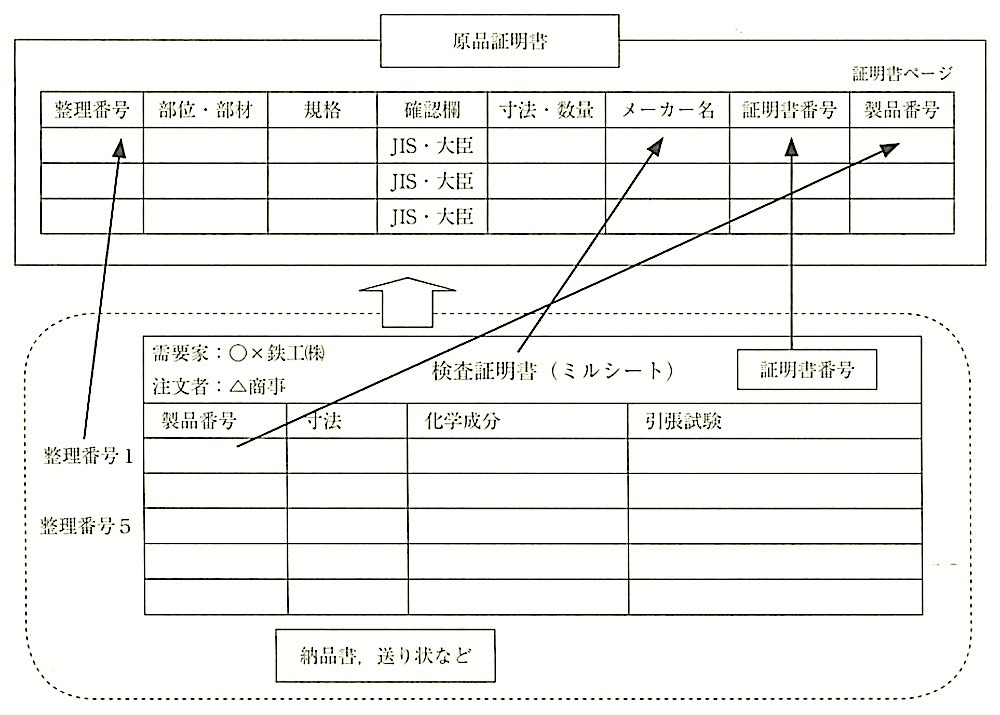

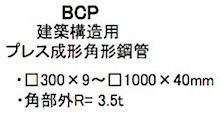

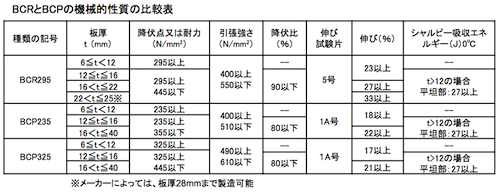

02節 材 料

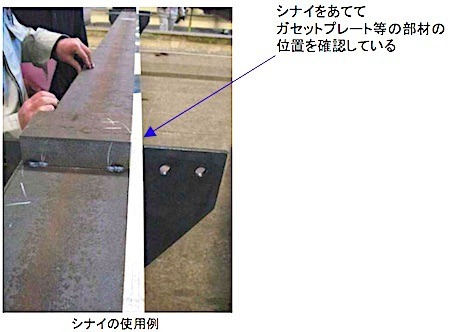

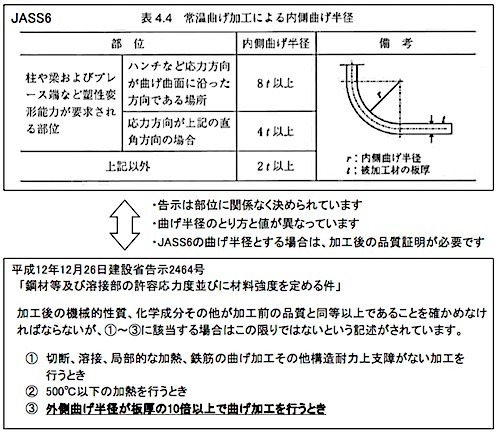

03節 工作一般

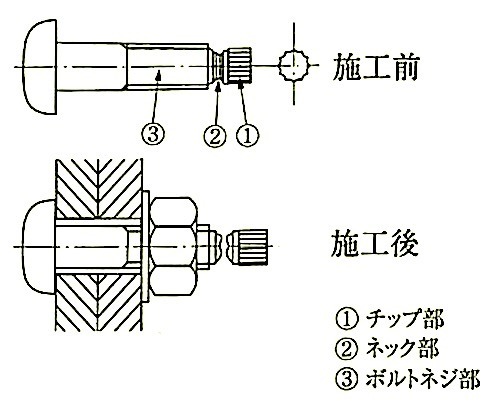

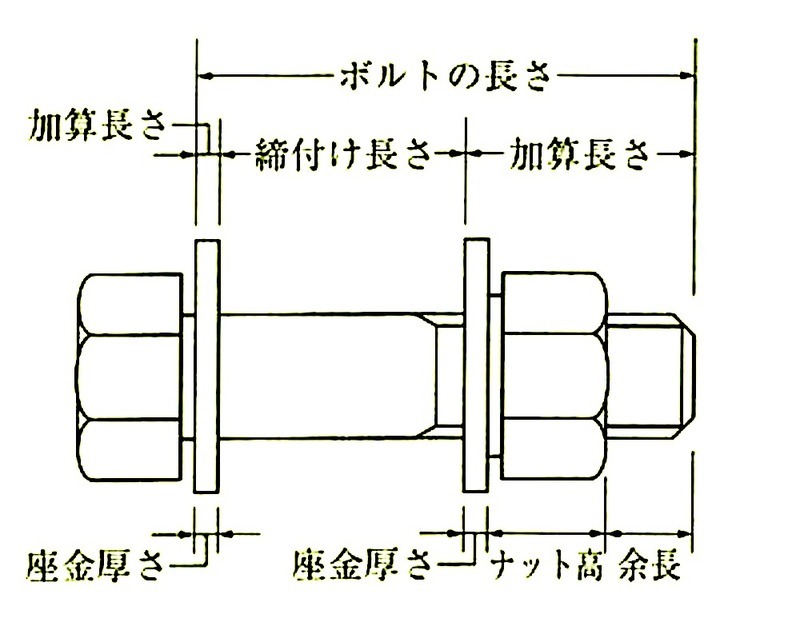

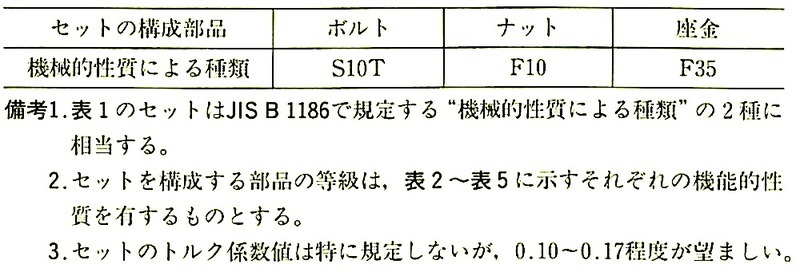

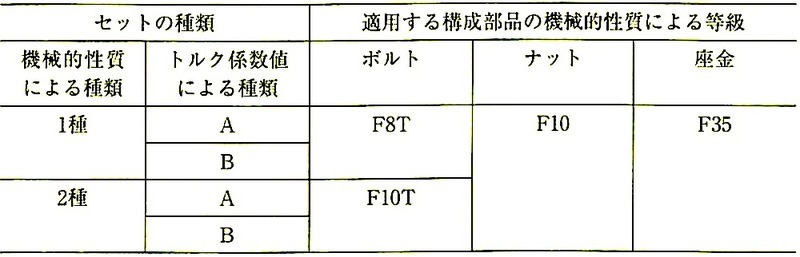

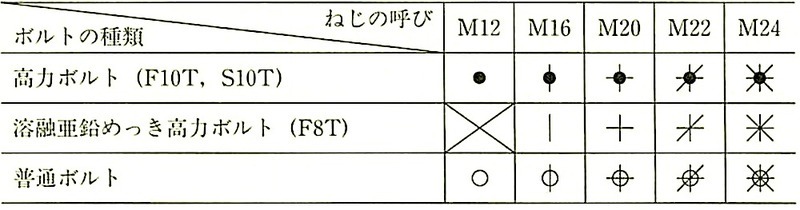

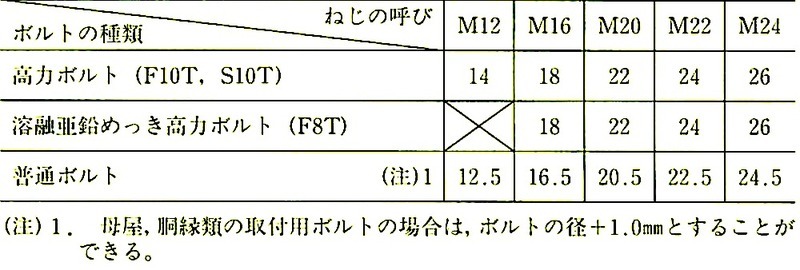

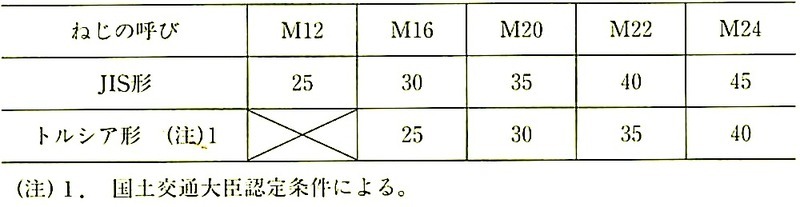

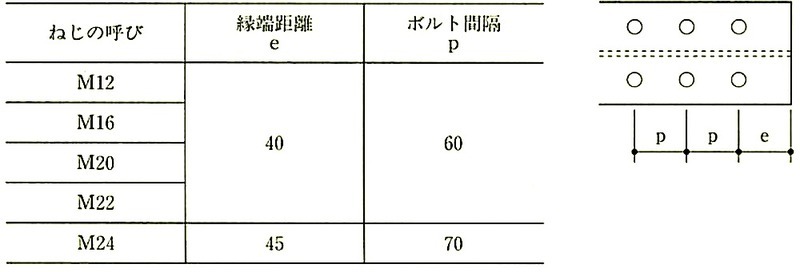

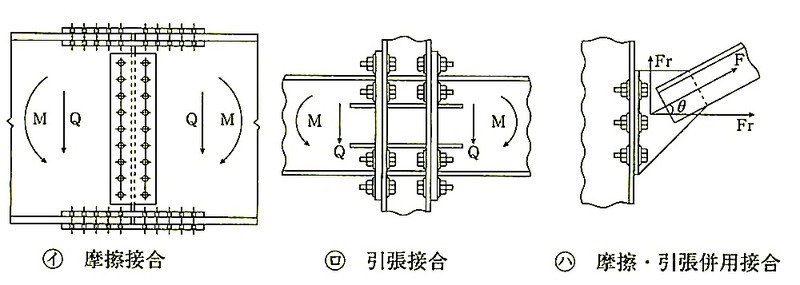

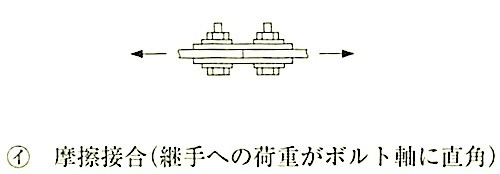

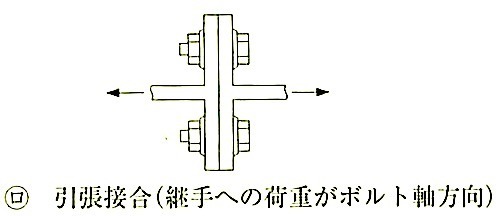

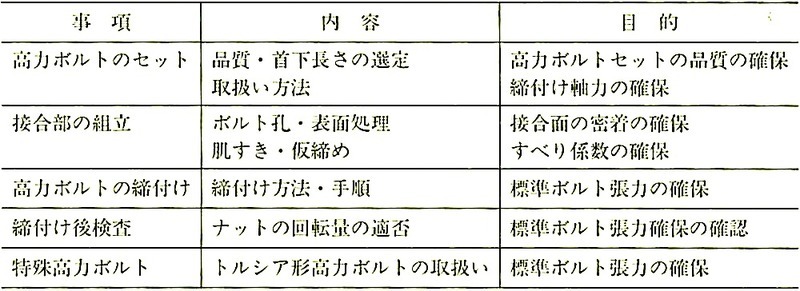

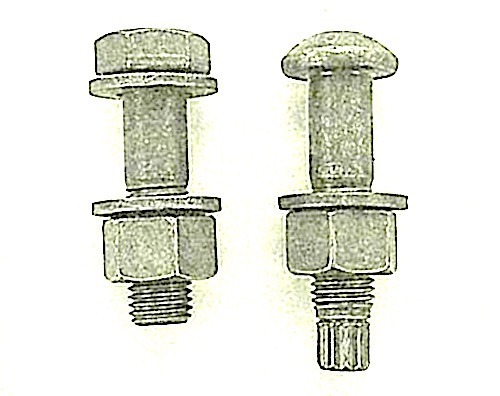

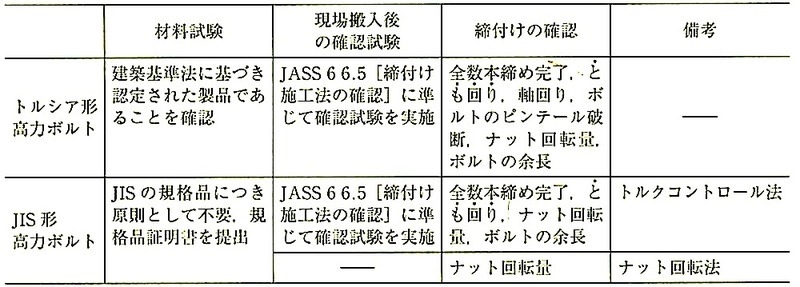

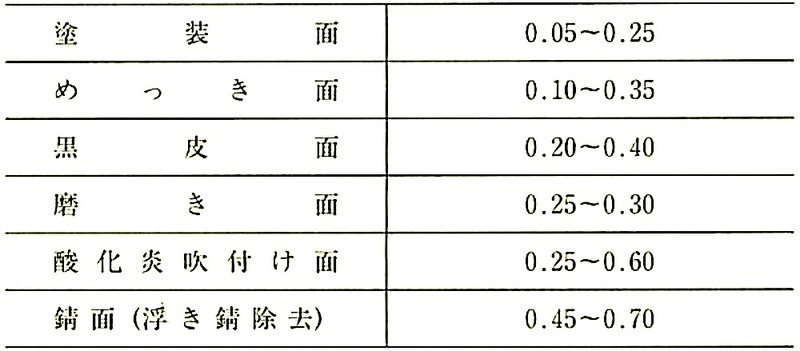

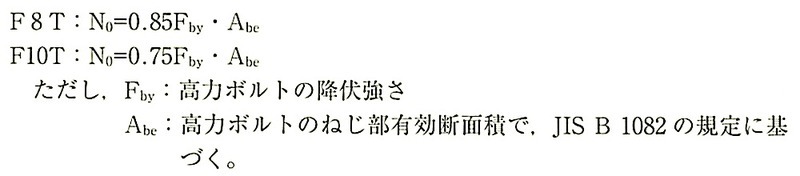

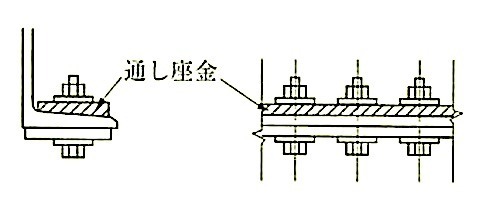

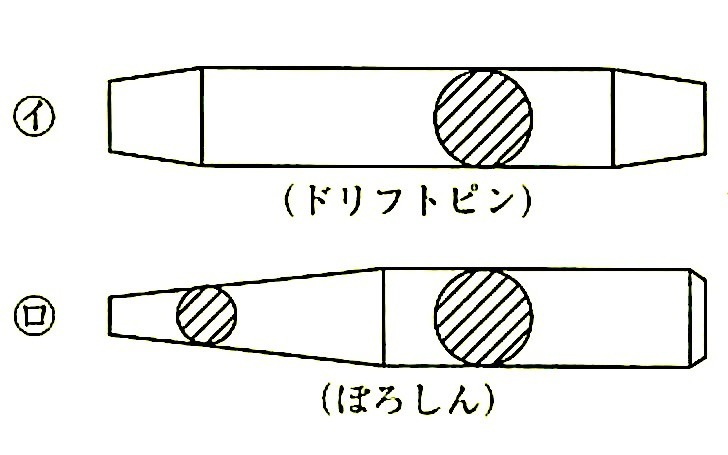

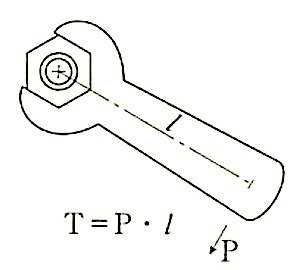

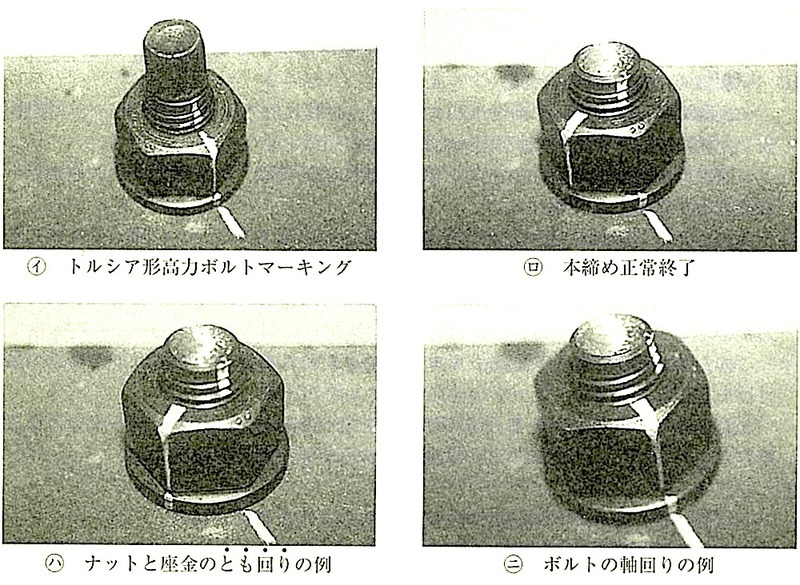

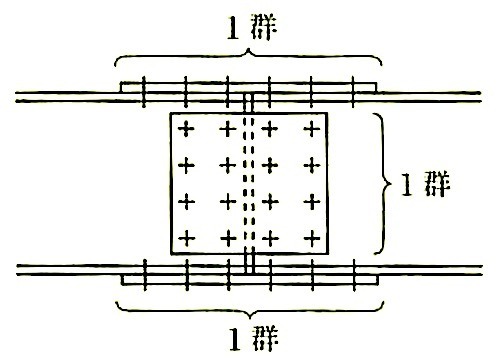

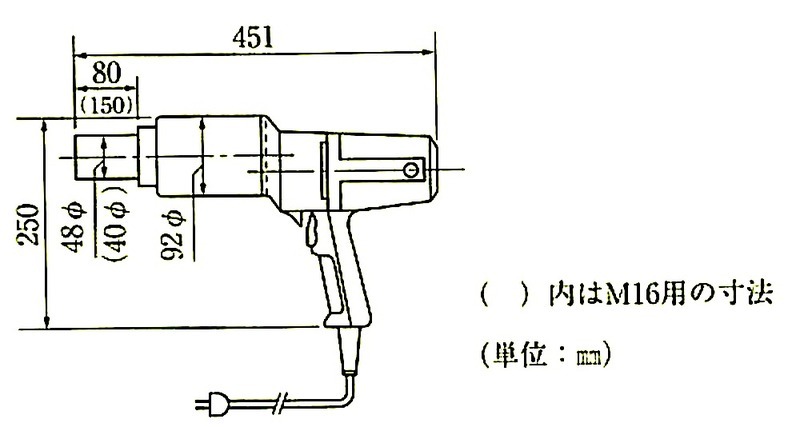

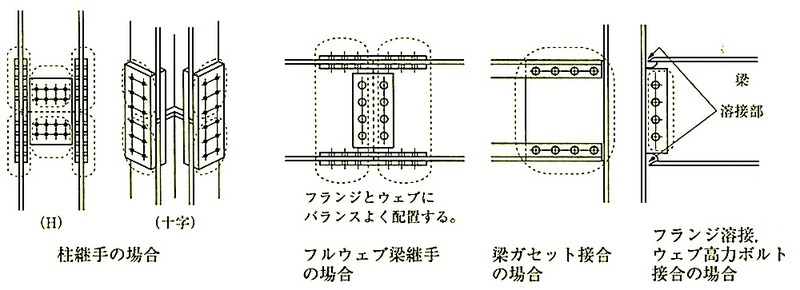

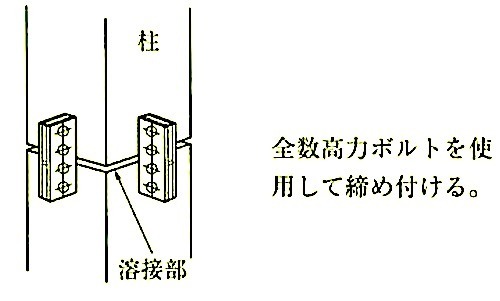

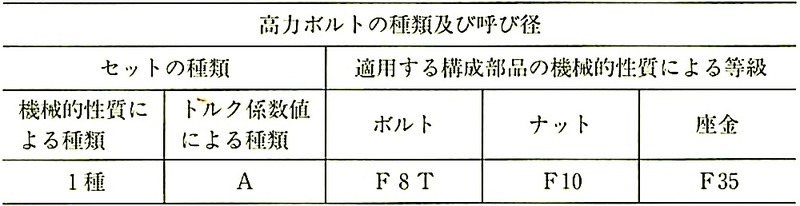

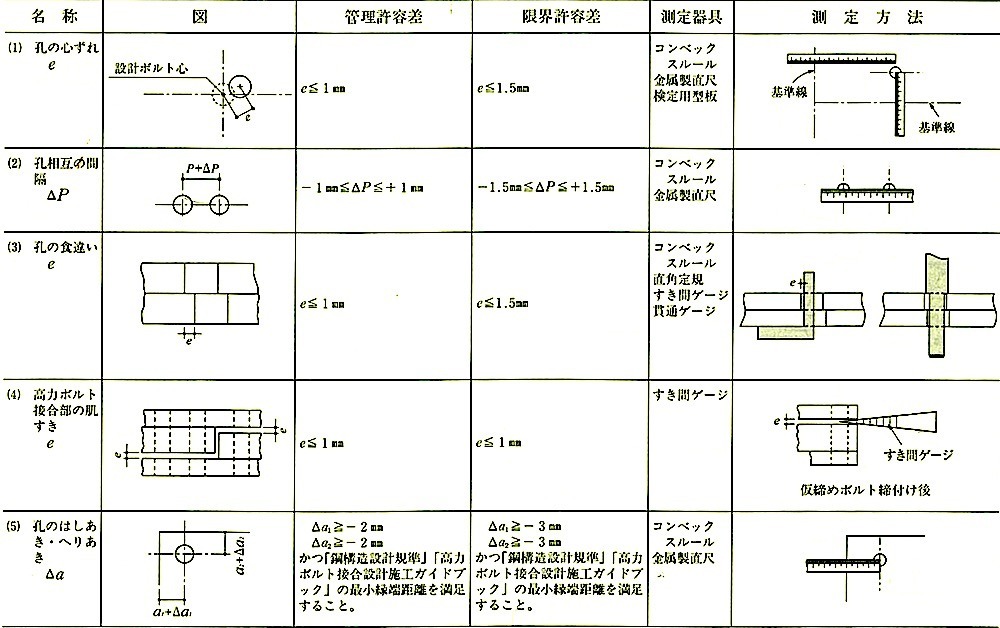

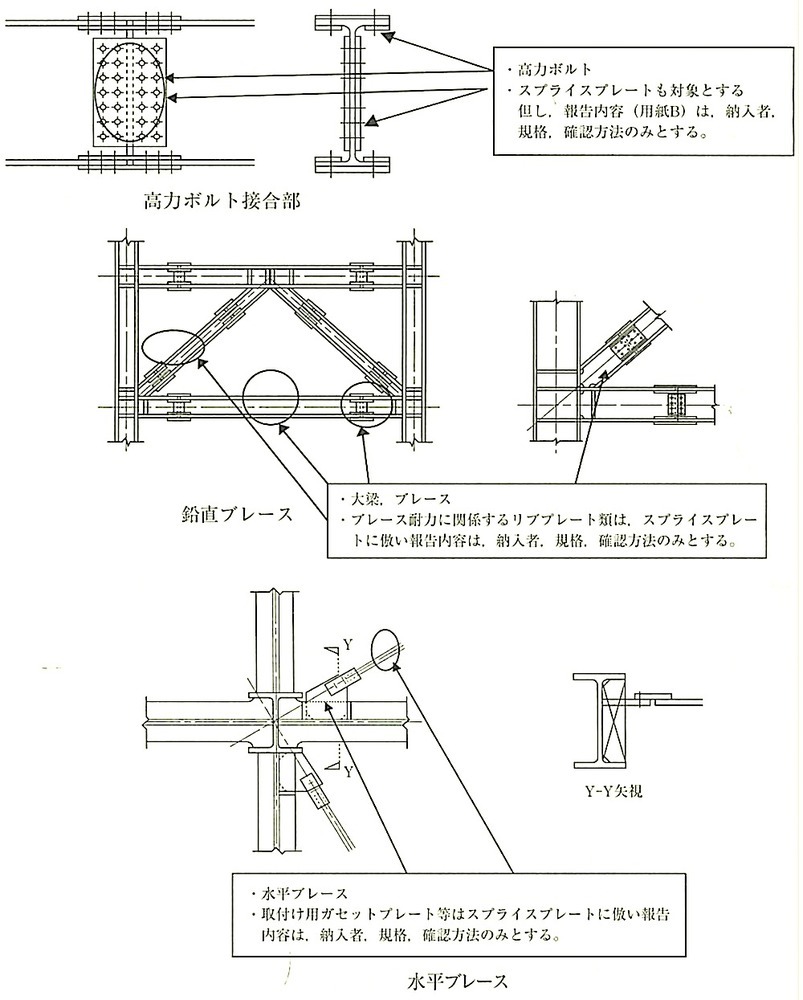

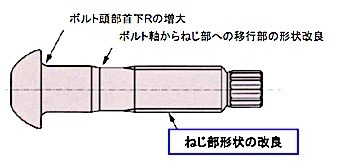

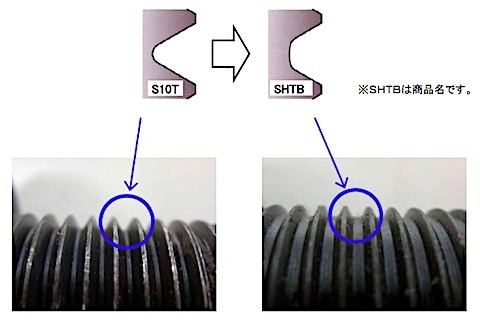

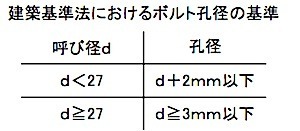

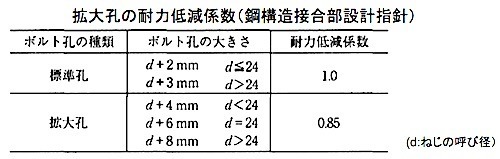

04節 高力ボルト接合

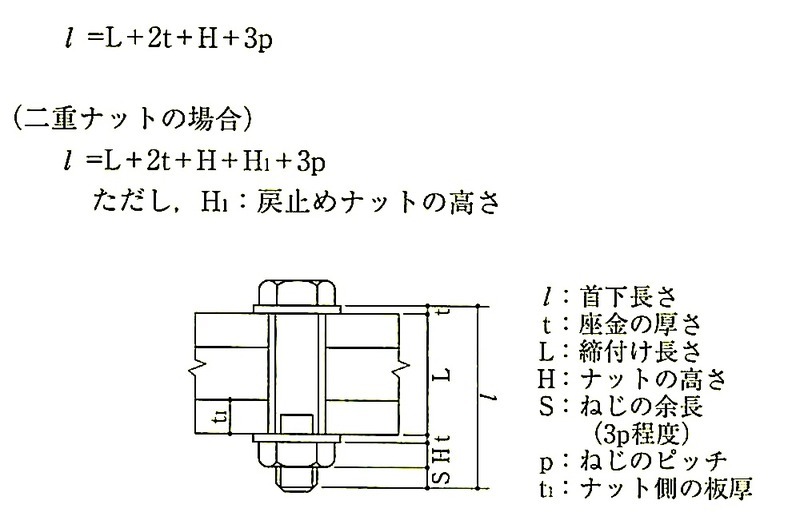

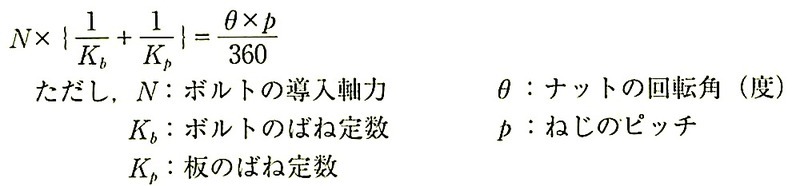

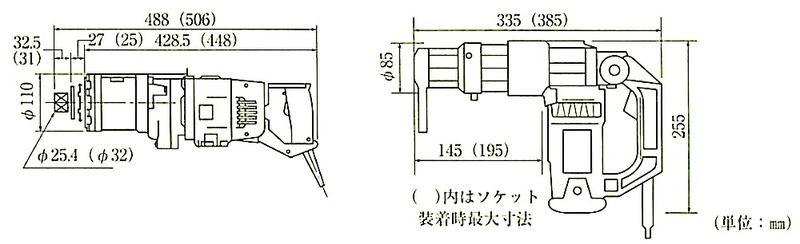

05節 普通ボルト接合

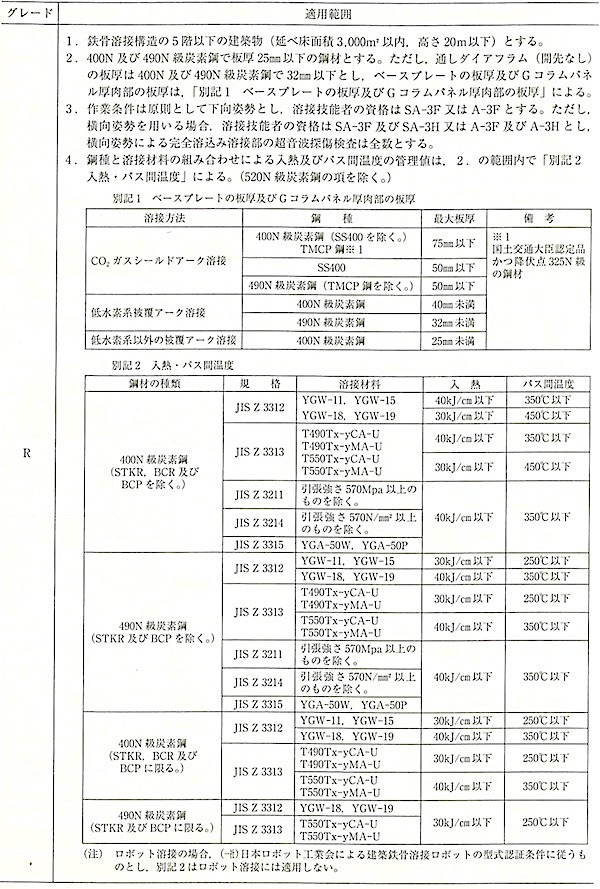

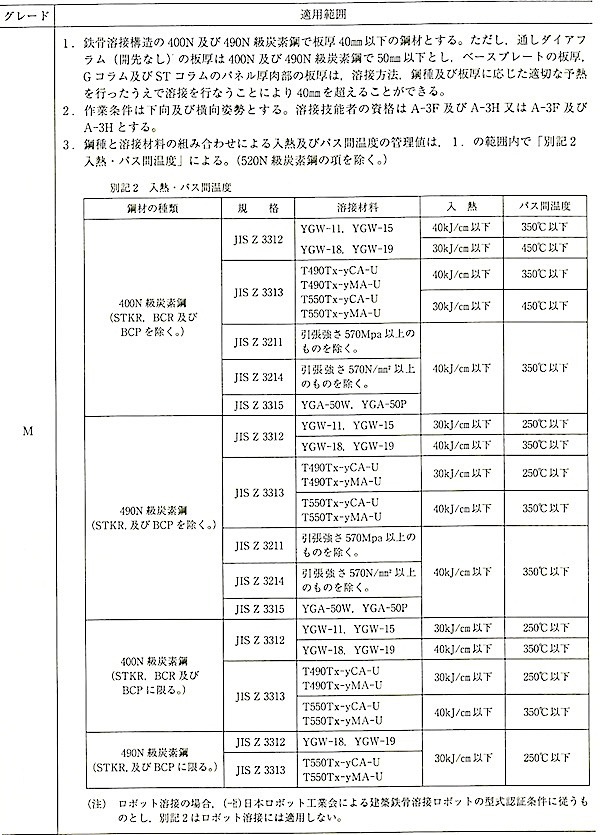

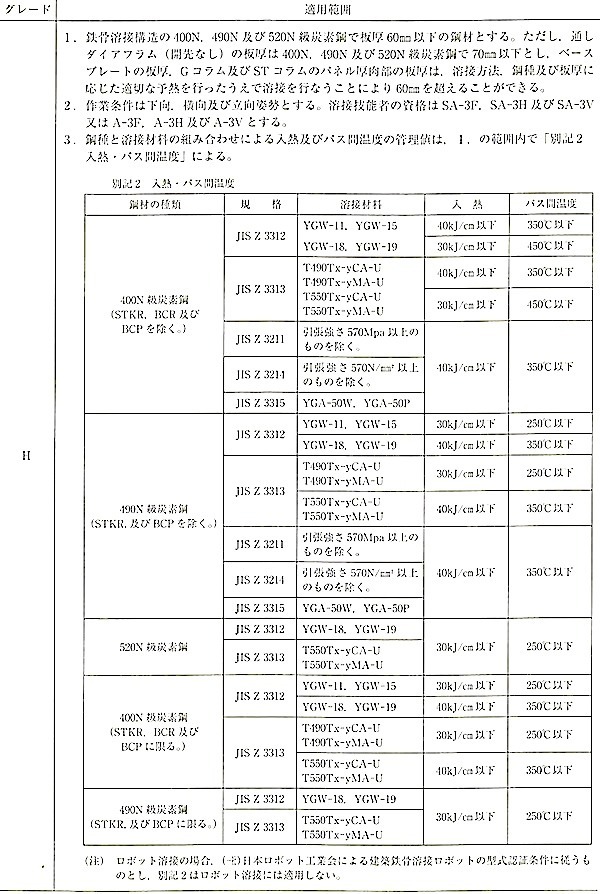

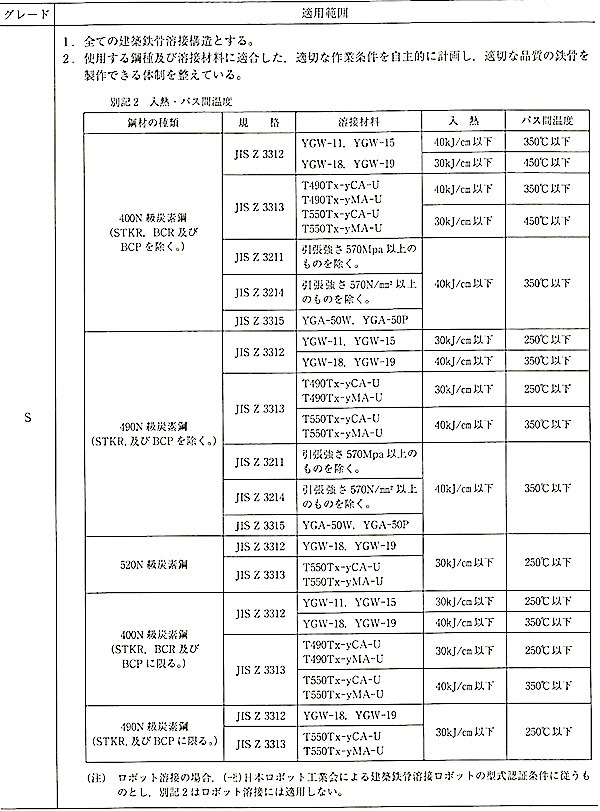

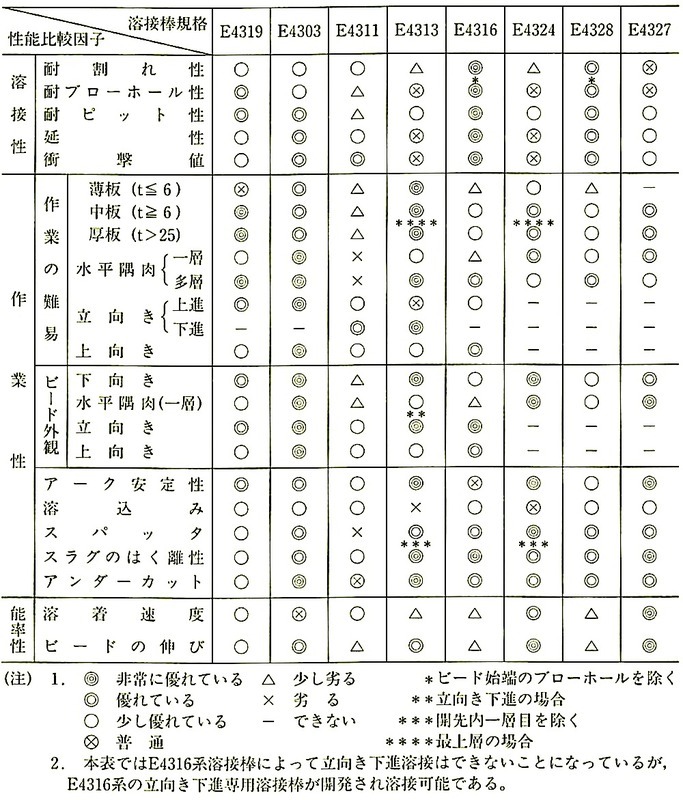

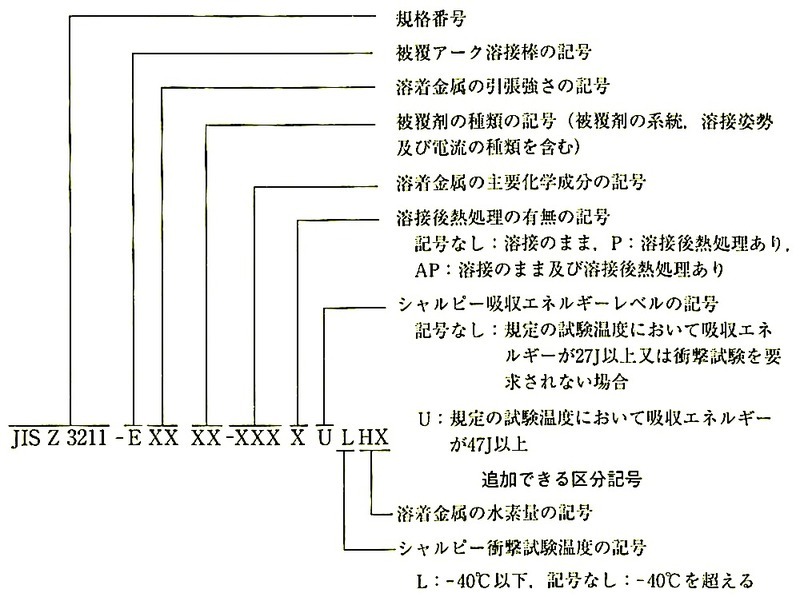

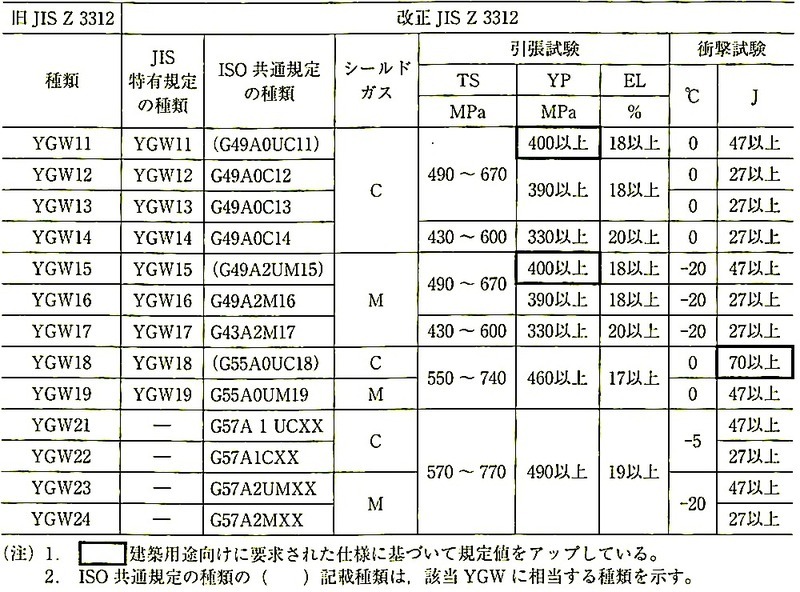

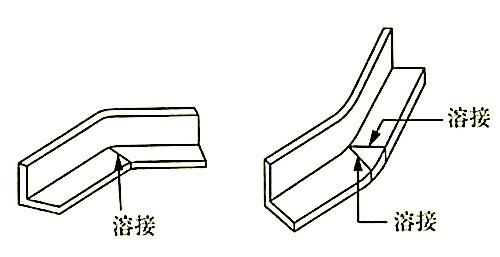

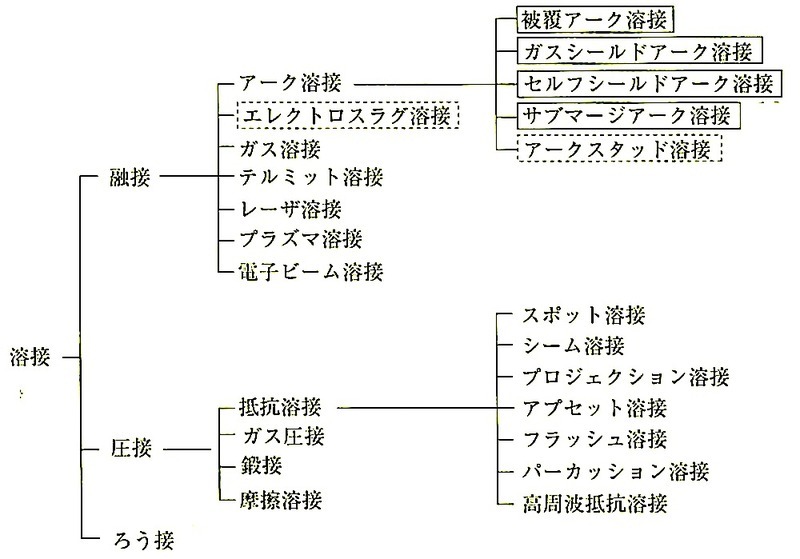

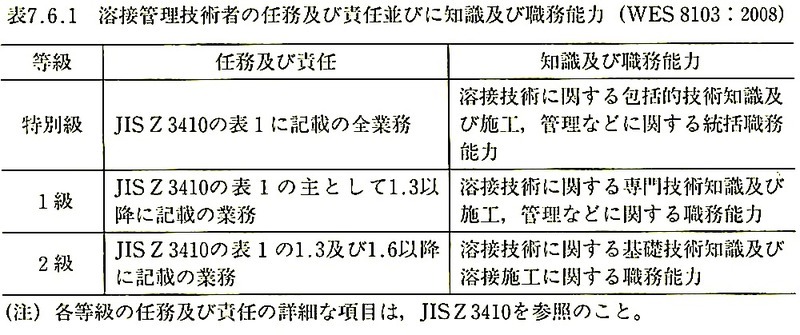

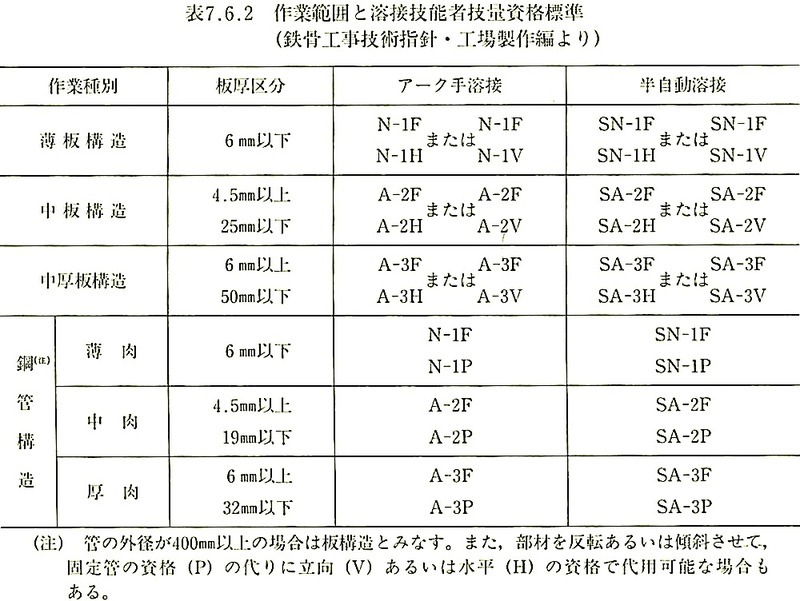

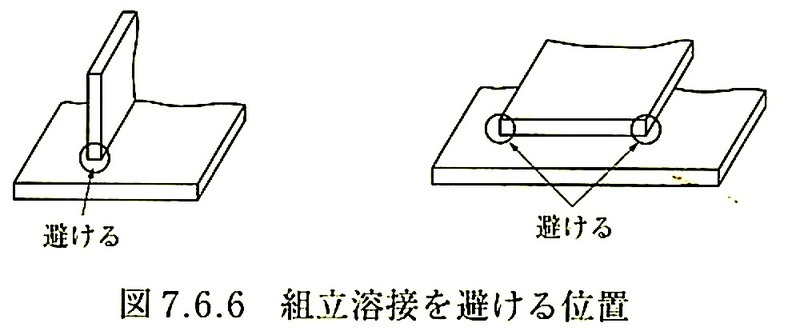

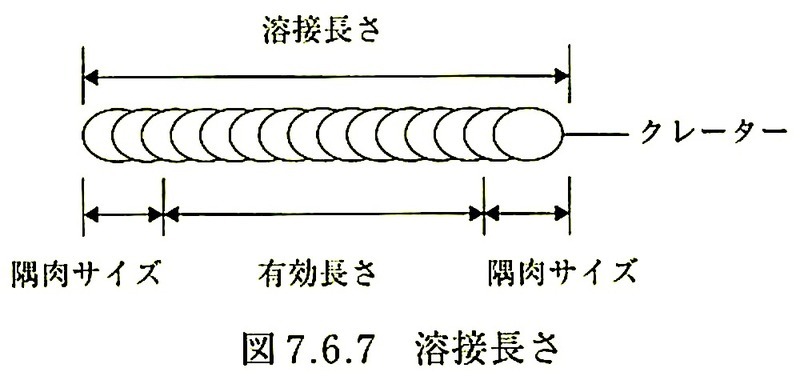

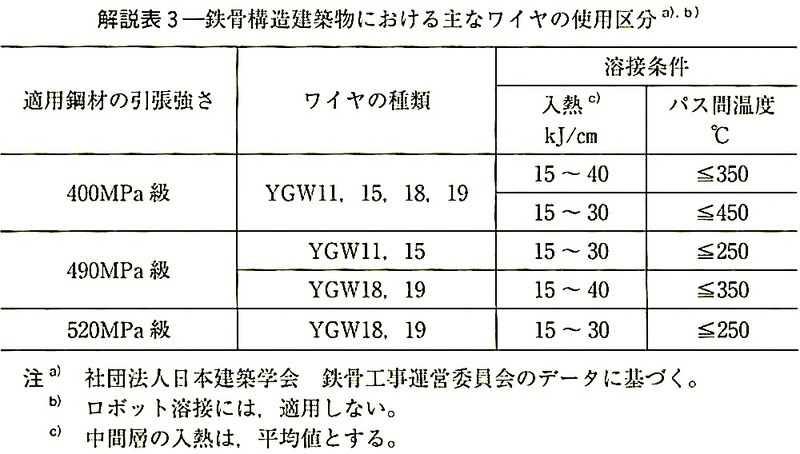

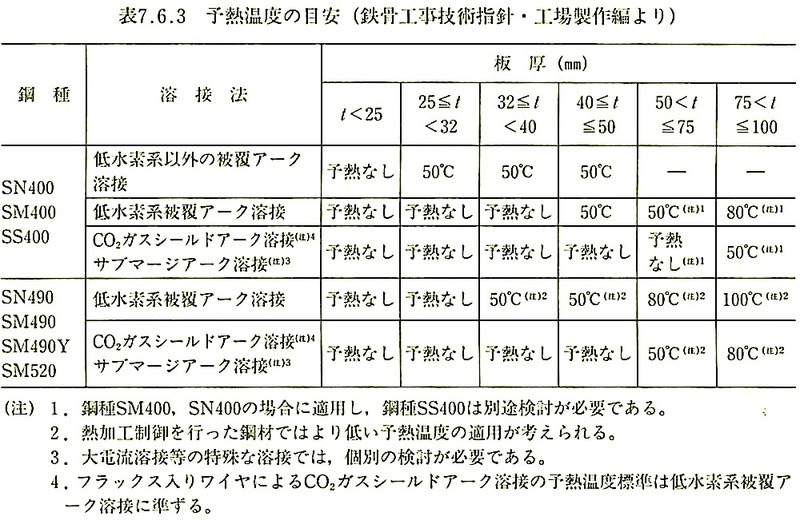

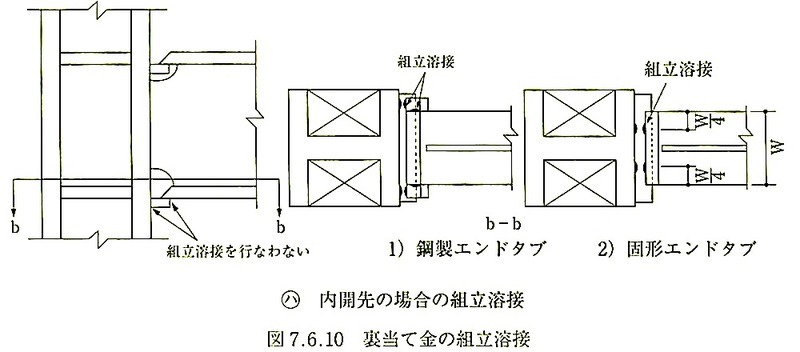

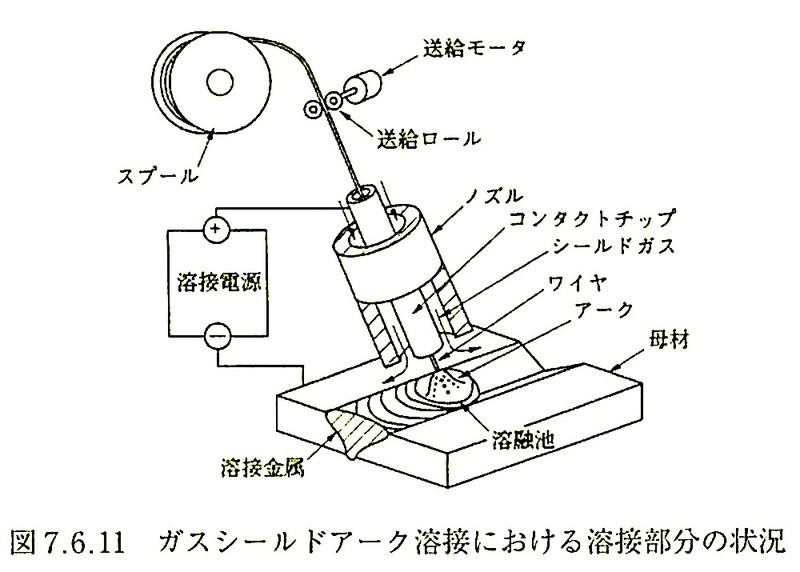

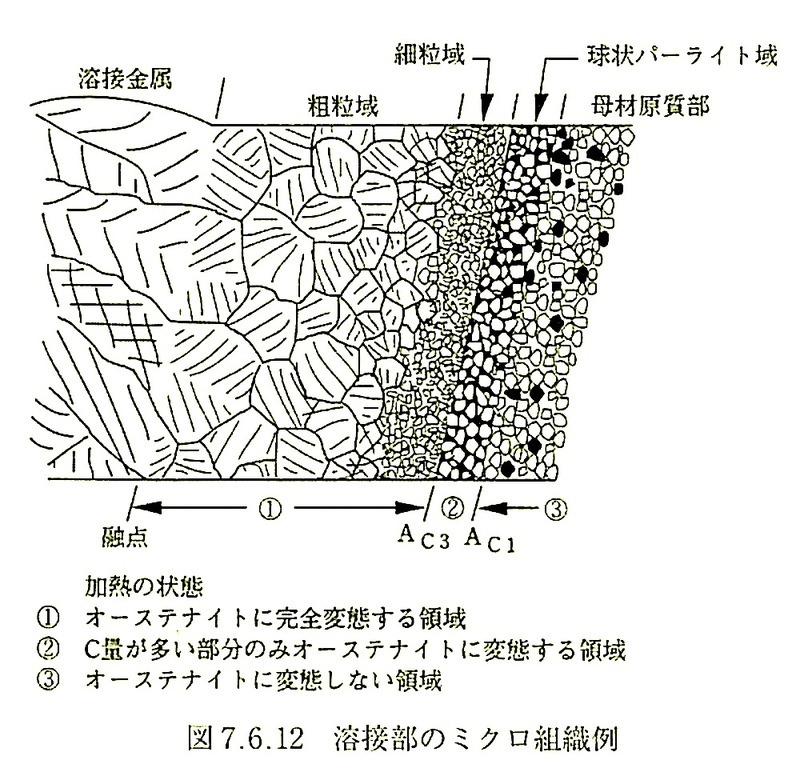

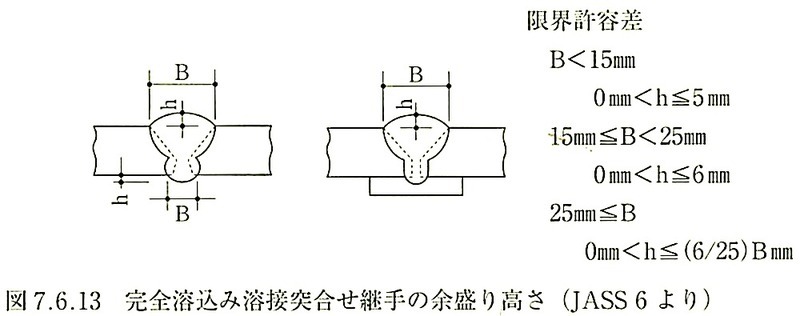

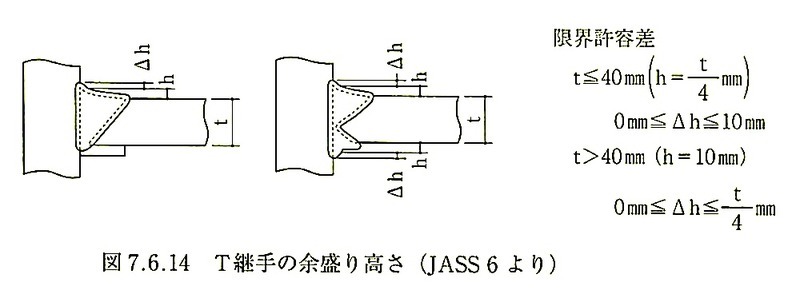

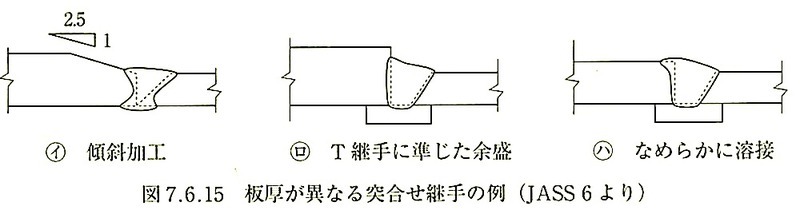

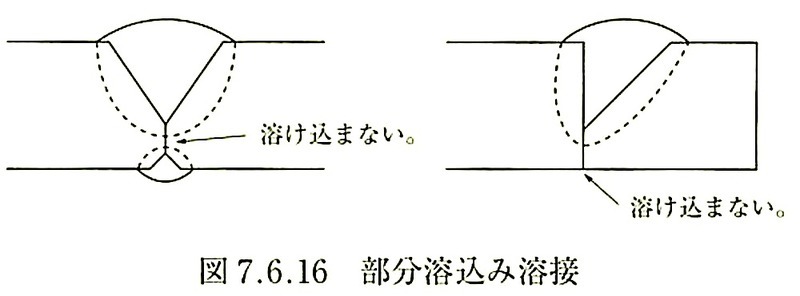

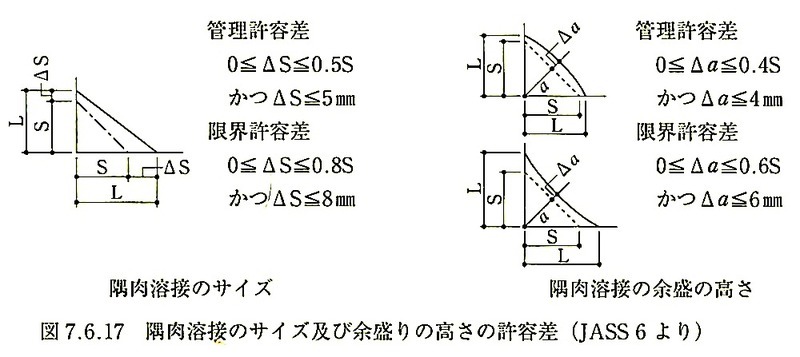

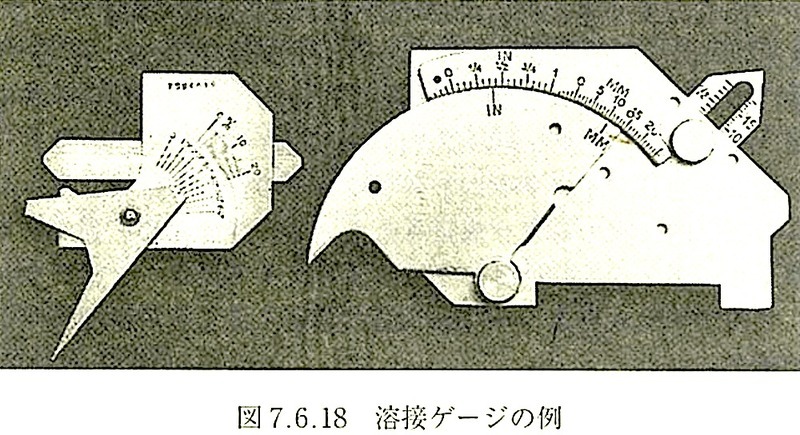

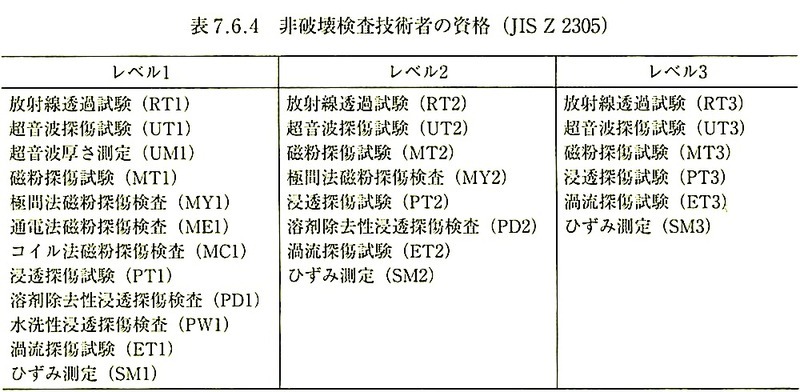

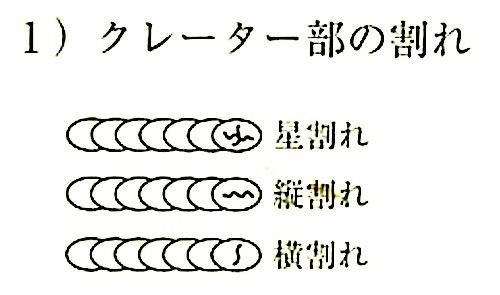

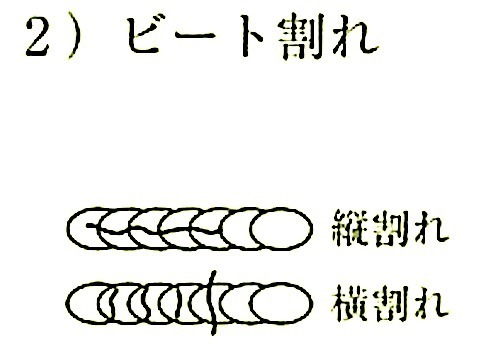

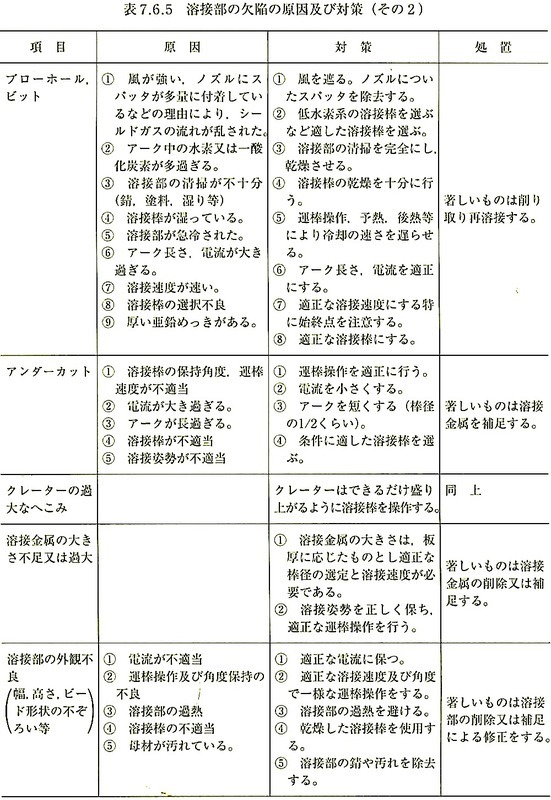

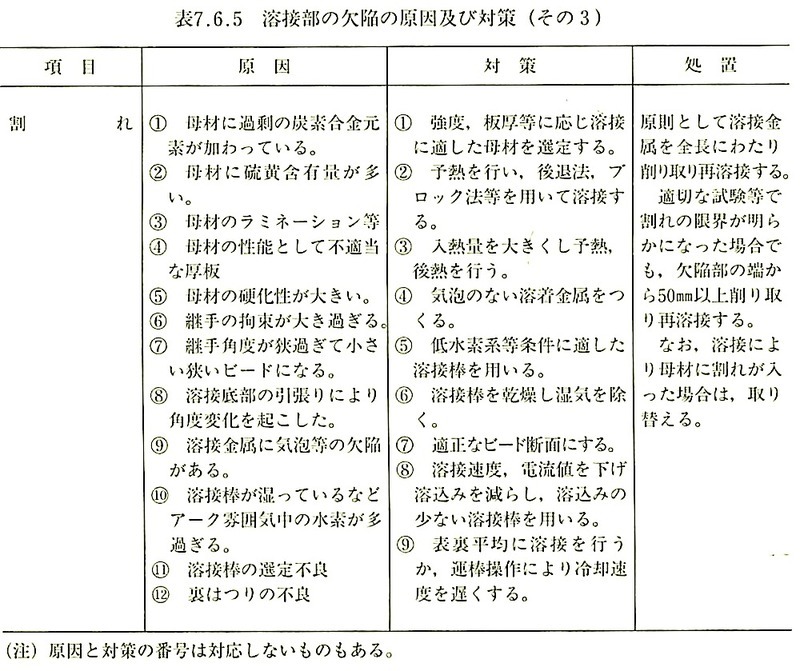

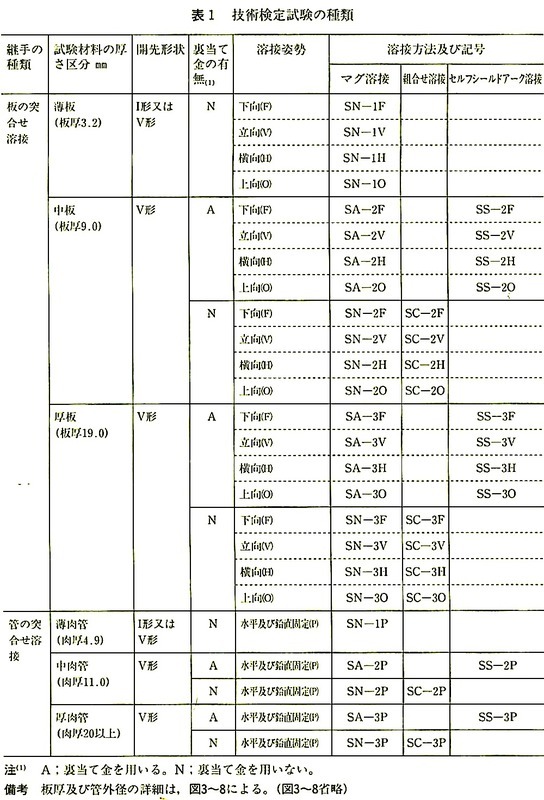

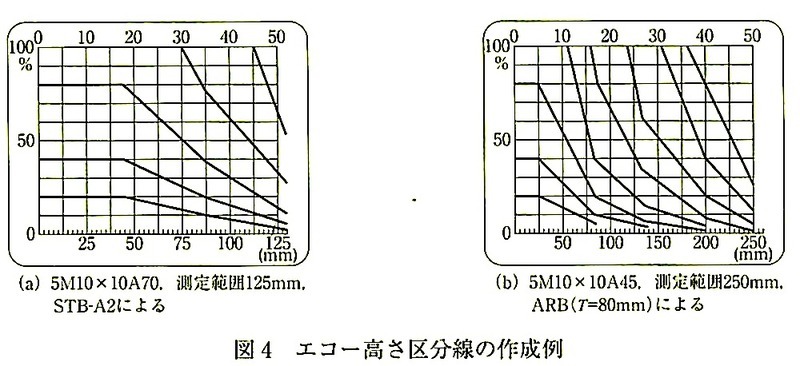

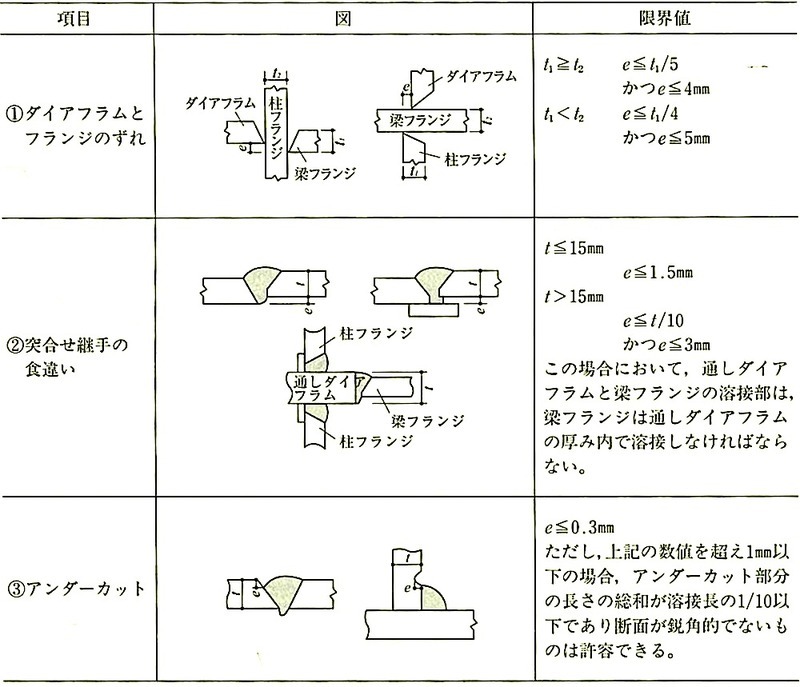

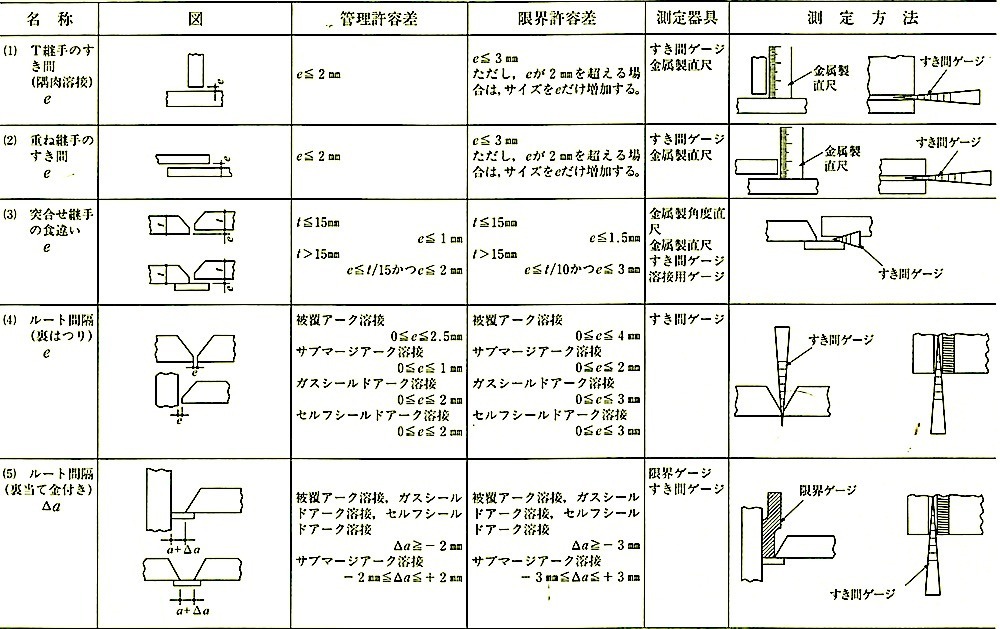

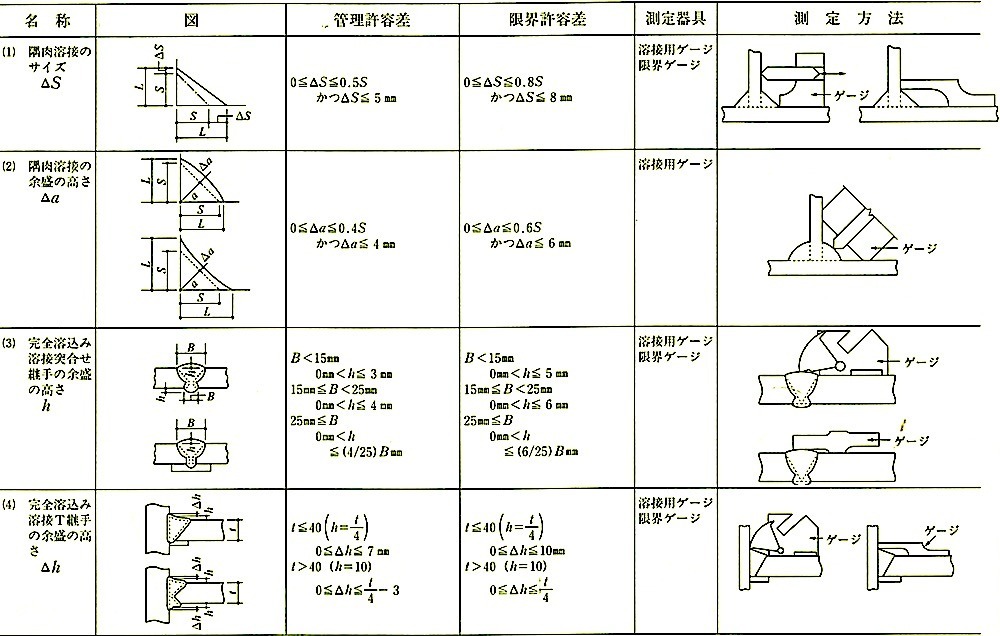

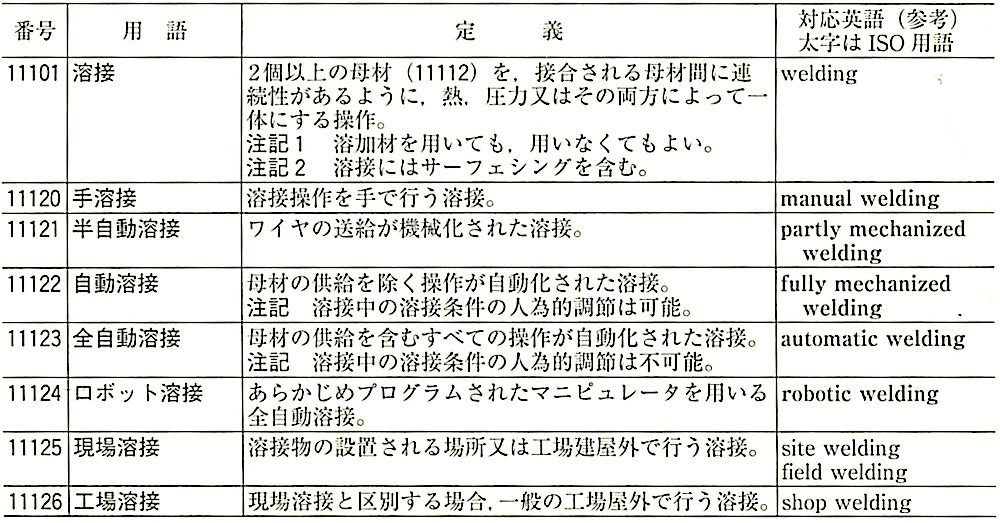

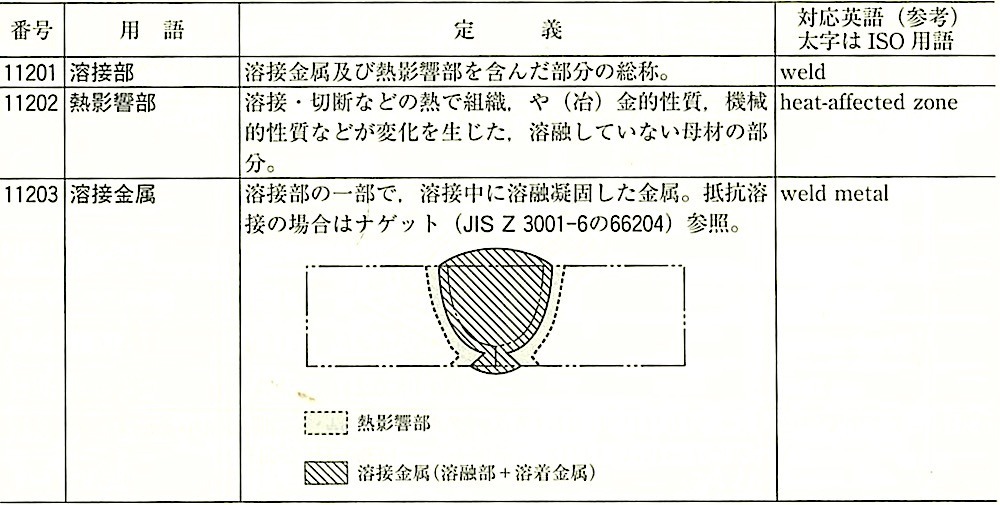

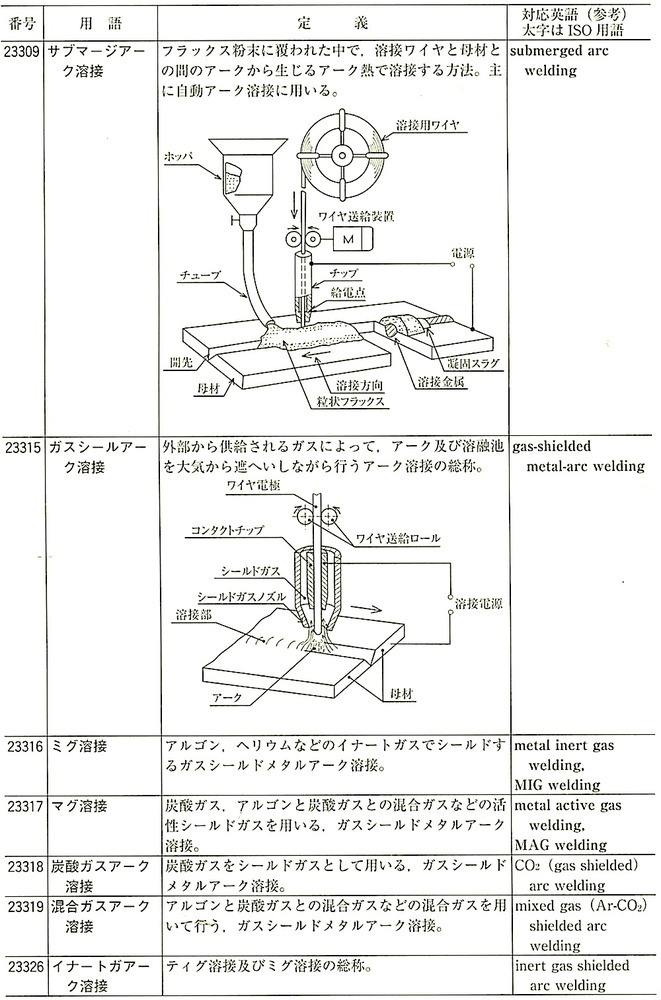

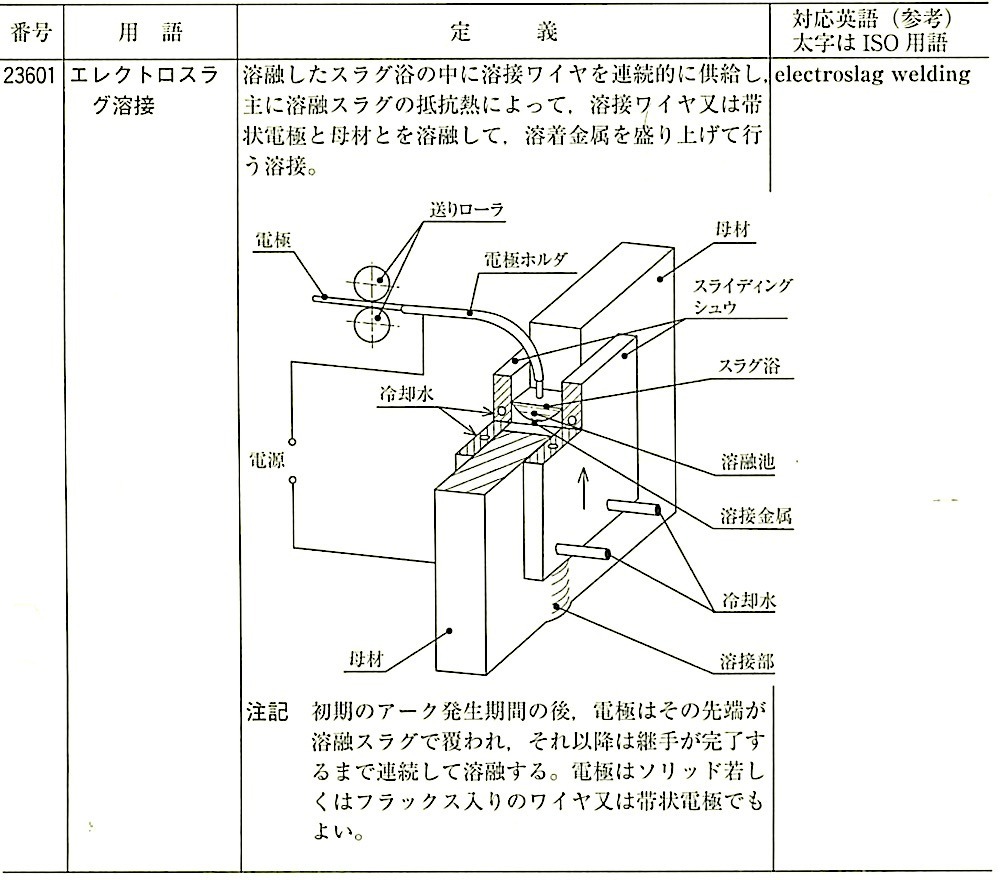

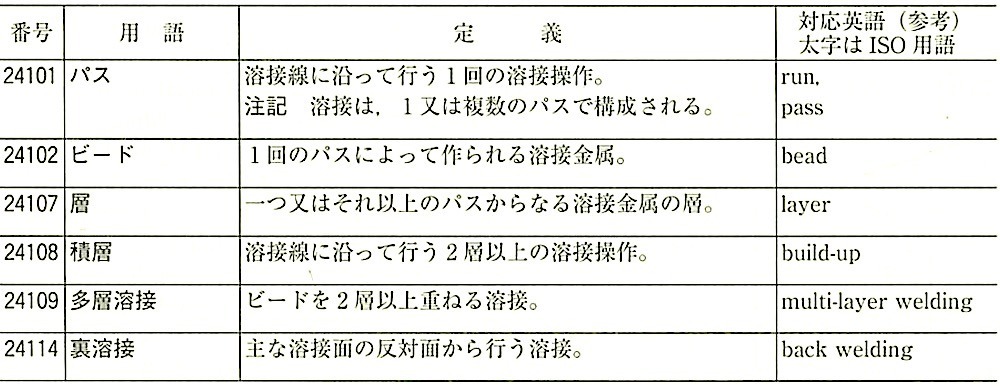

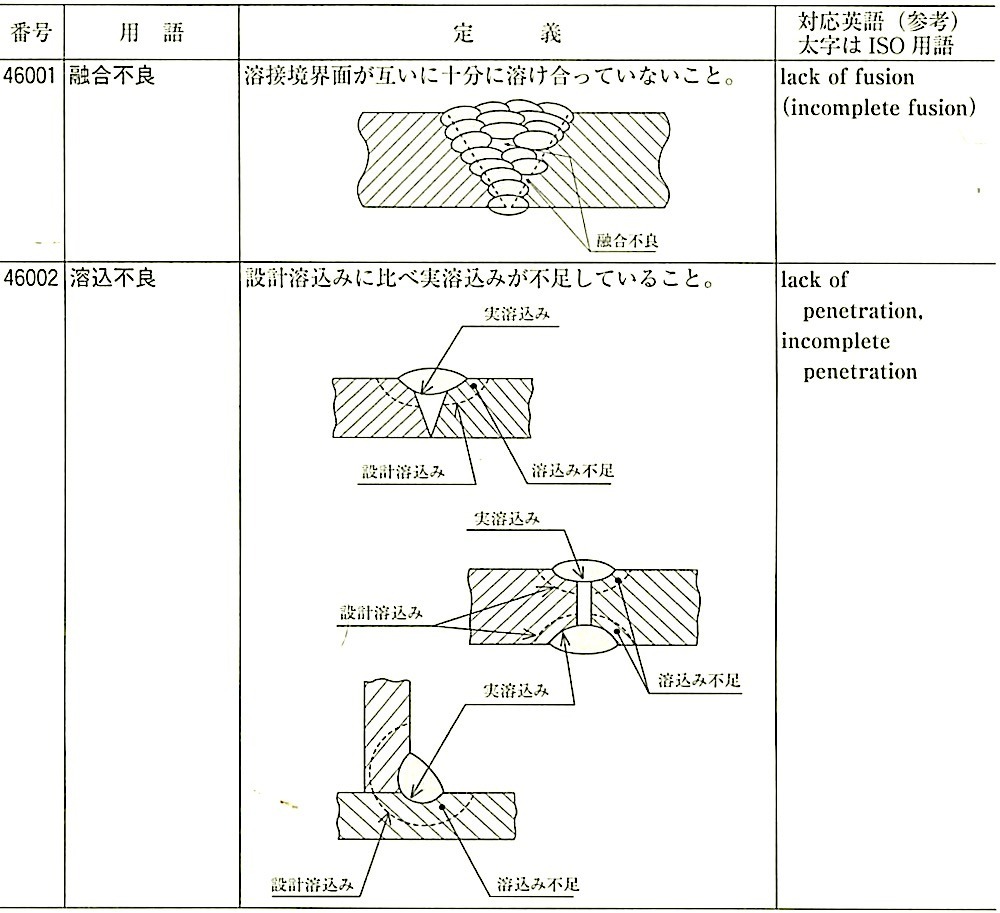

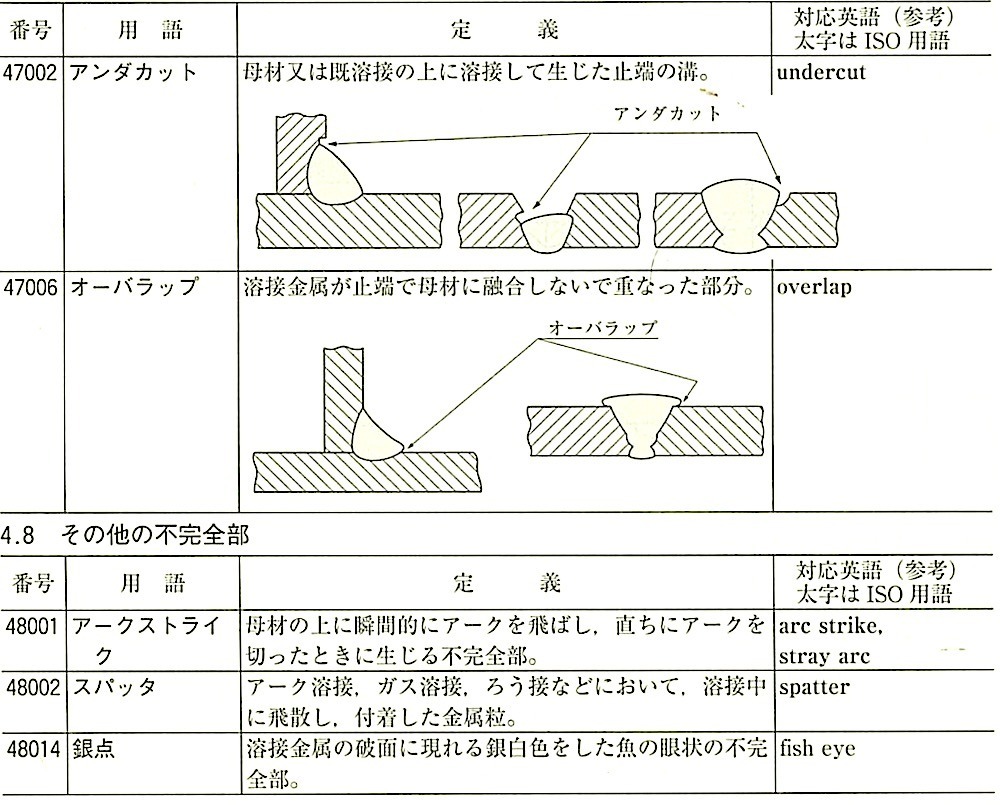

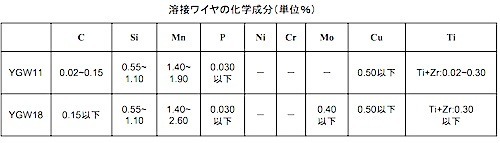

06節 溶接接合

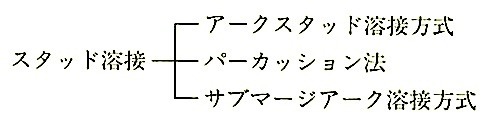

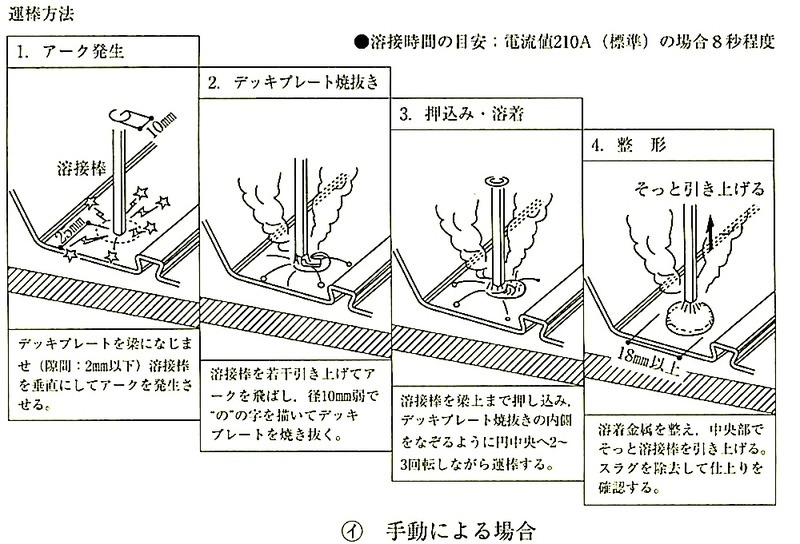

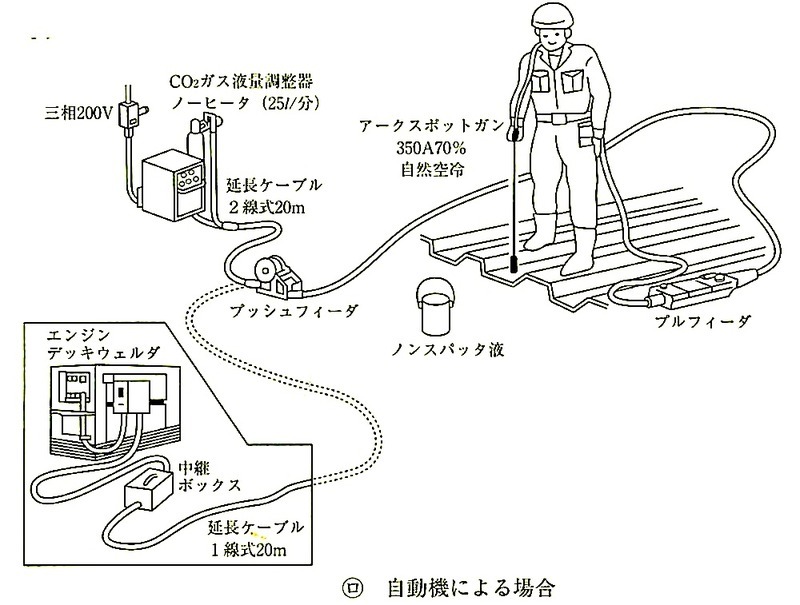

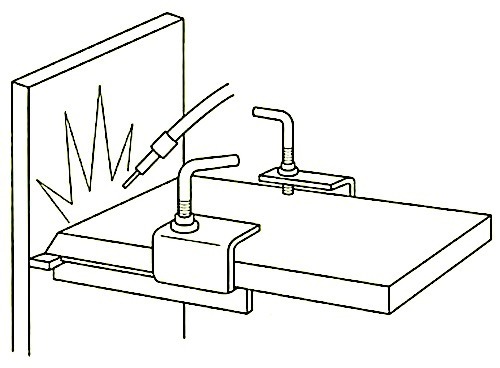

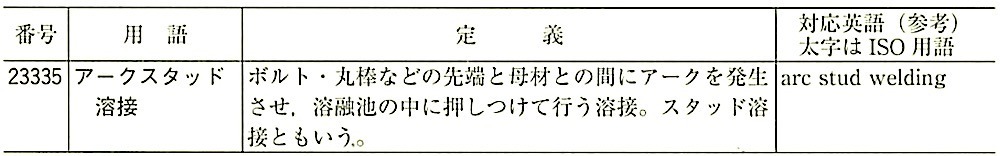

07節 スタッド,デッキプレート溶接

08節 錆止め塗装

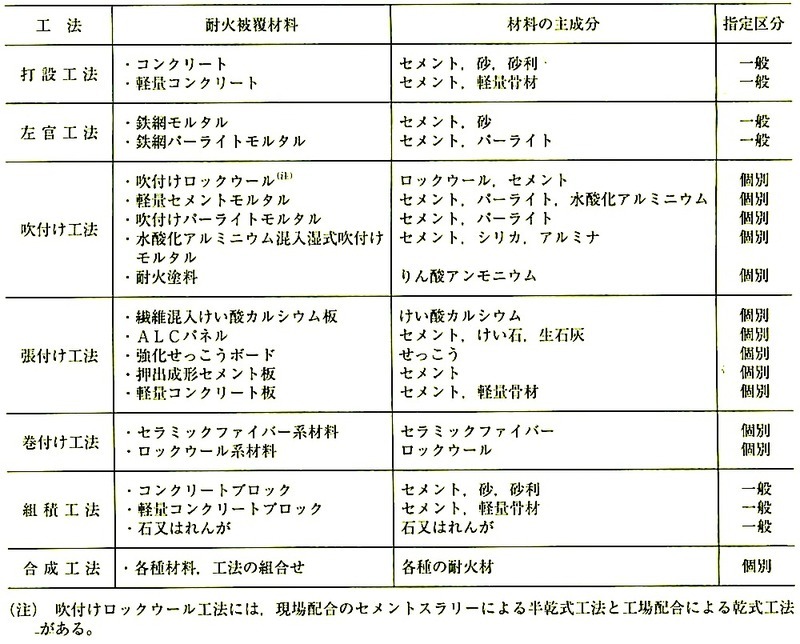

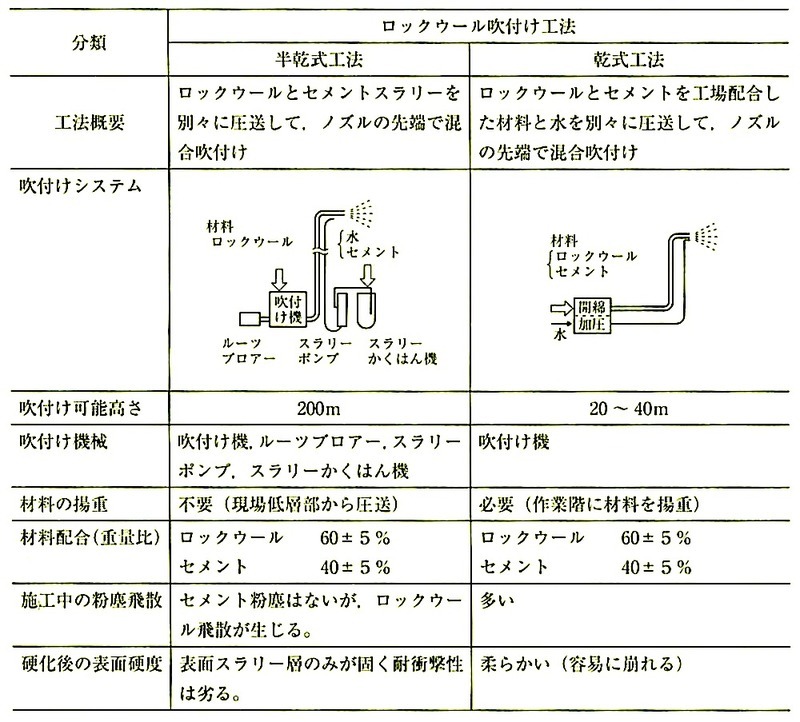

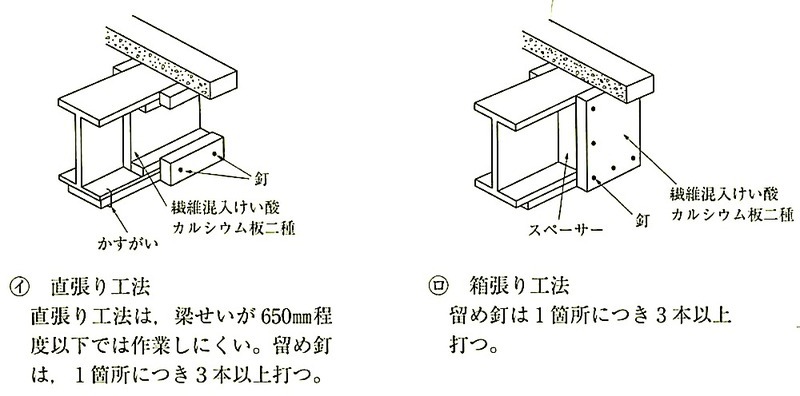

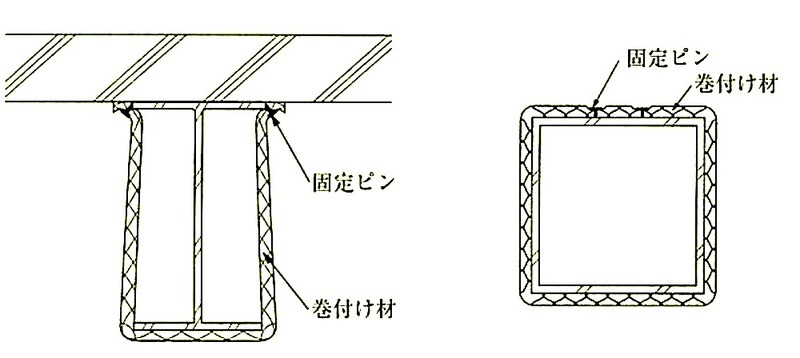

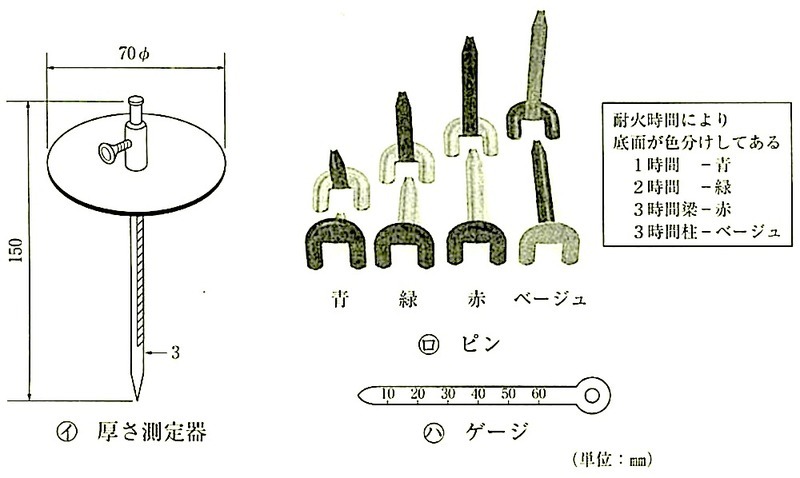

09節 耐火被覆

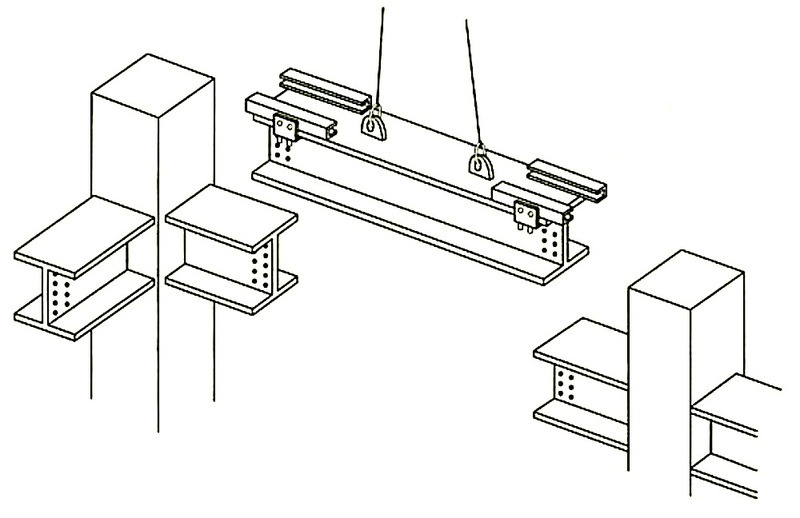

10節 工事現場施工

11節 軽量形鋼構造

12節 溶融亜鉛めっき工法

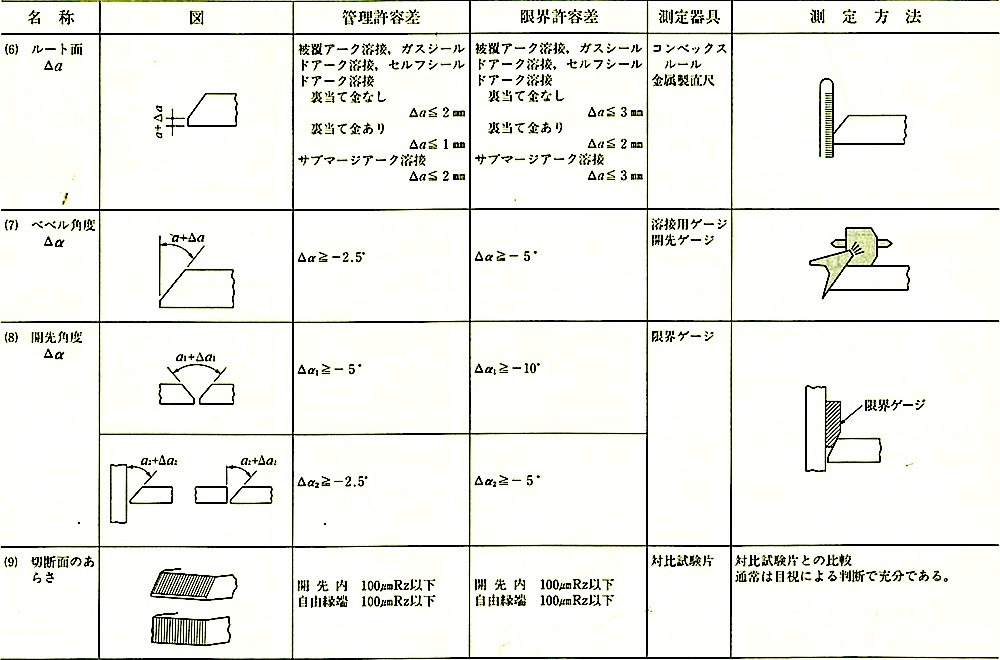

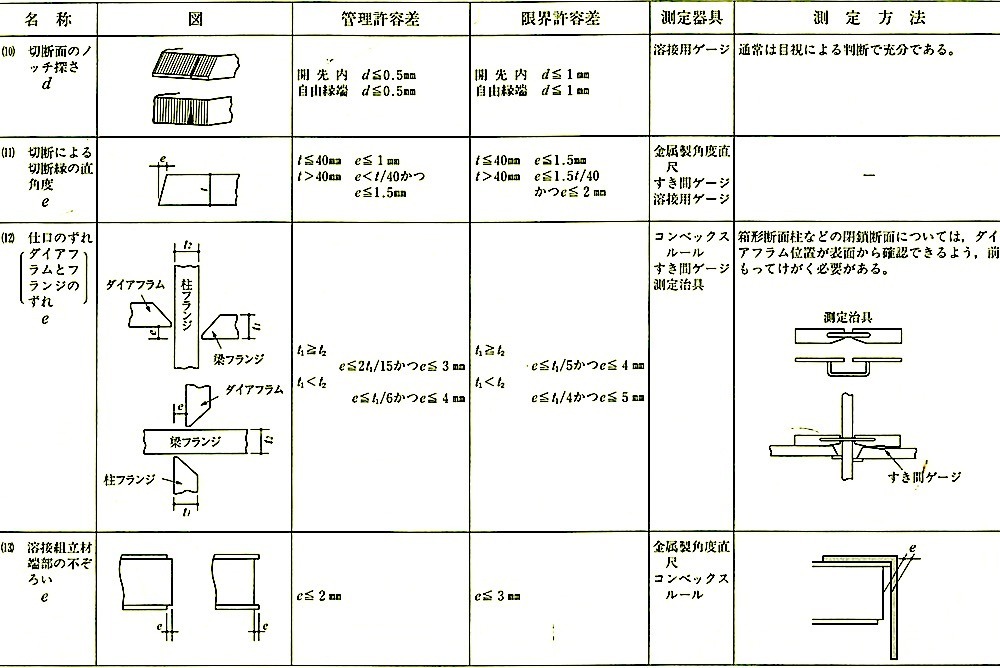

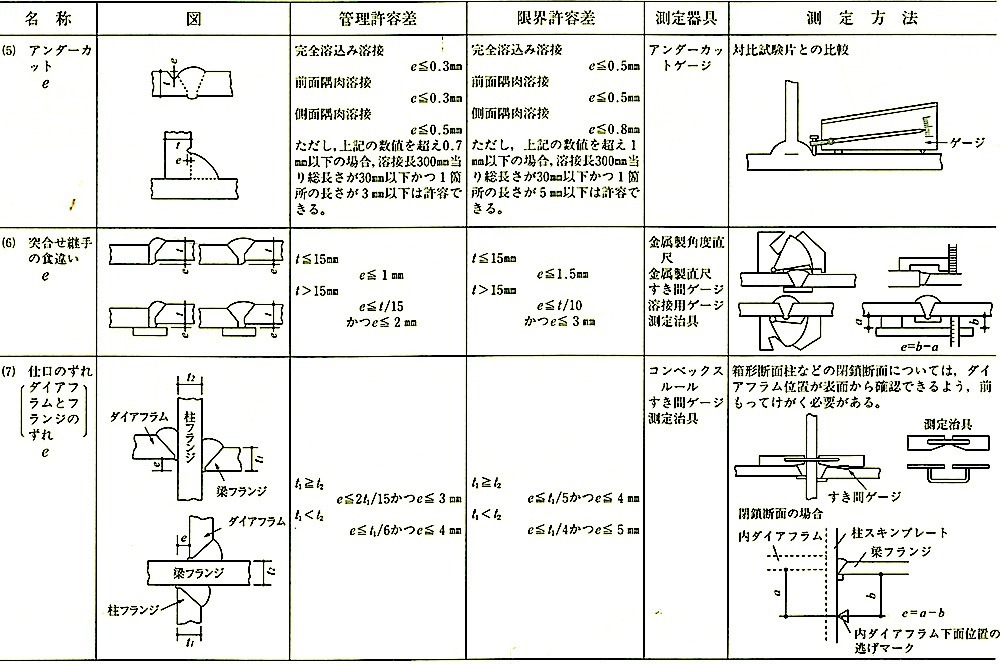

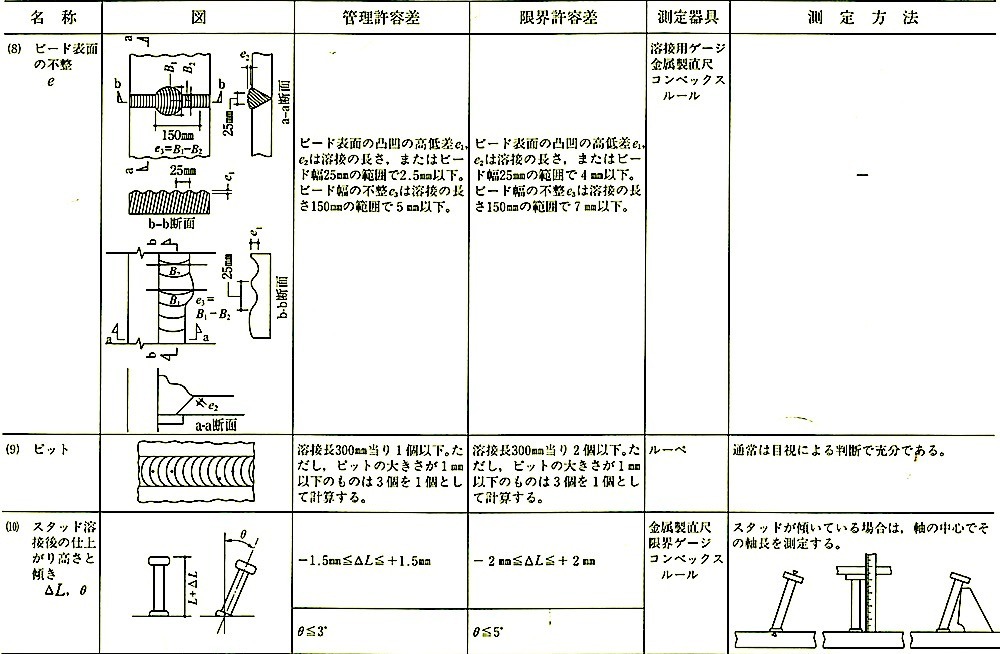

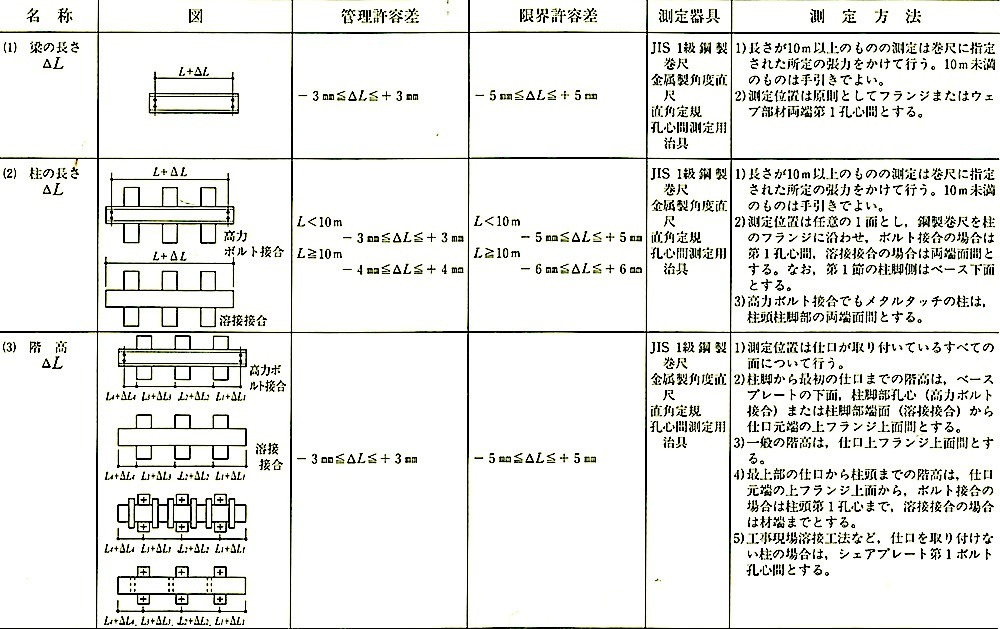

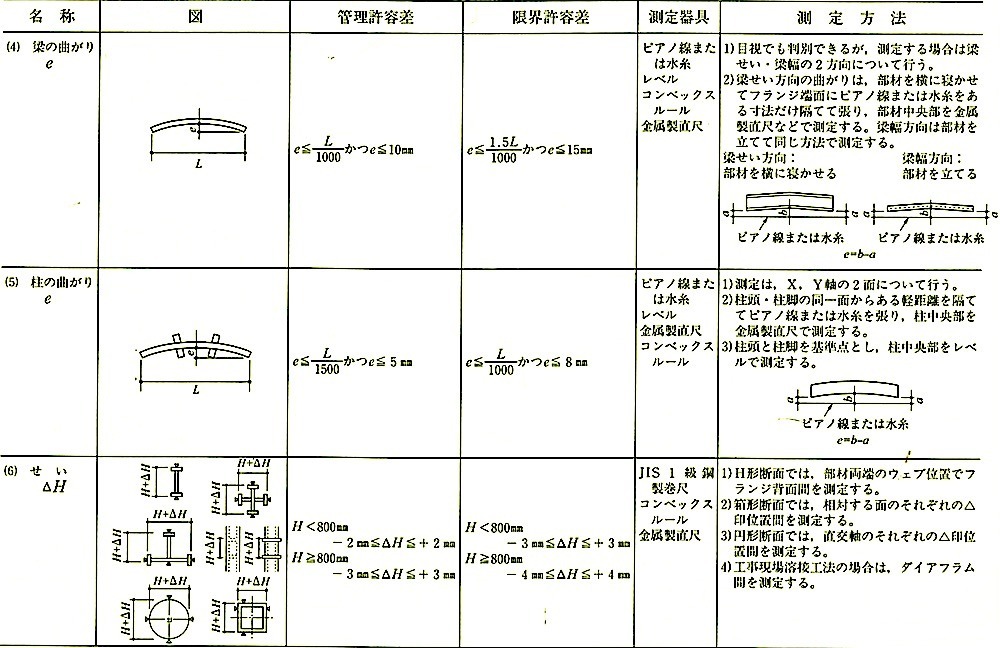

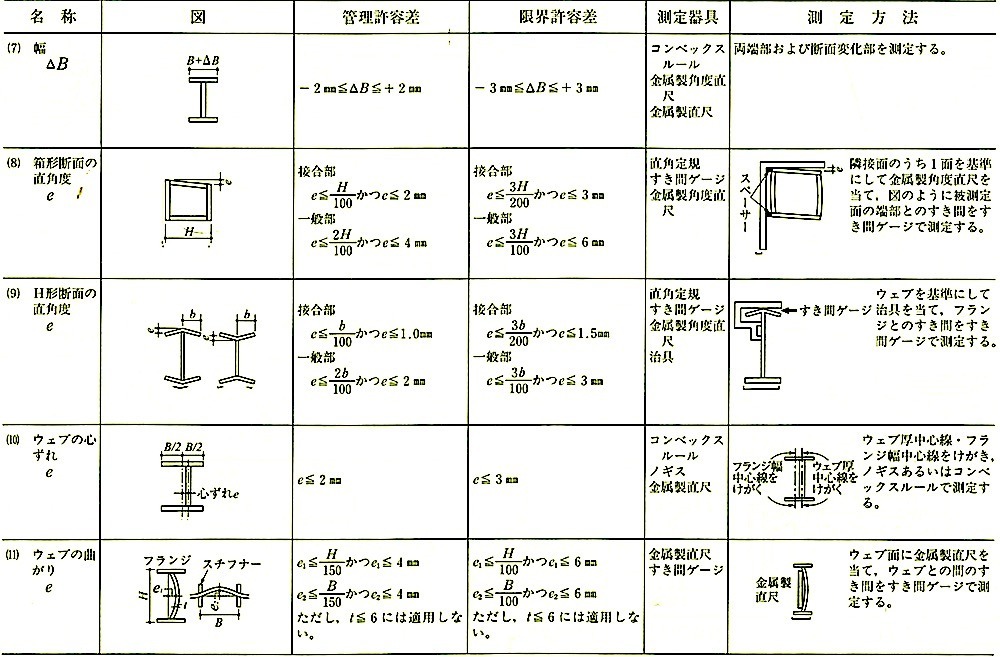

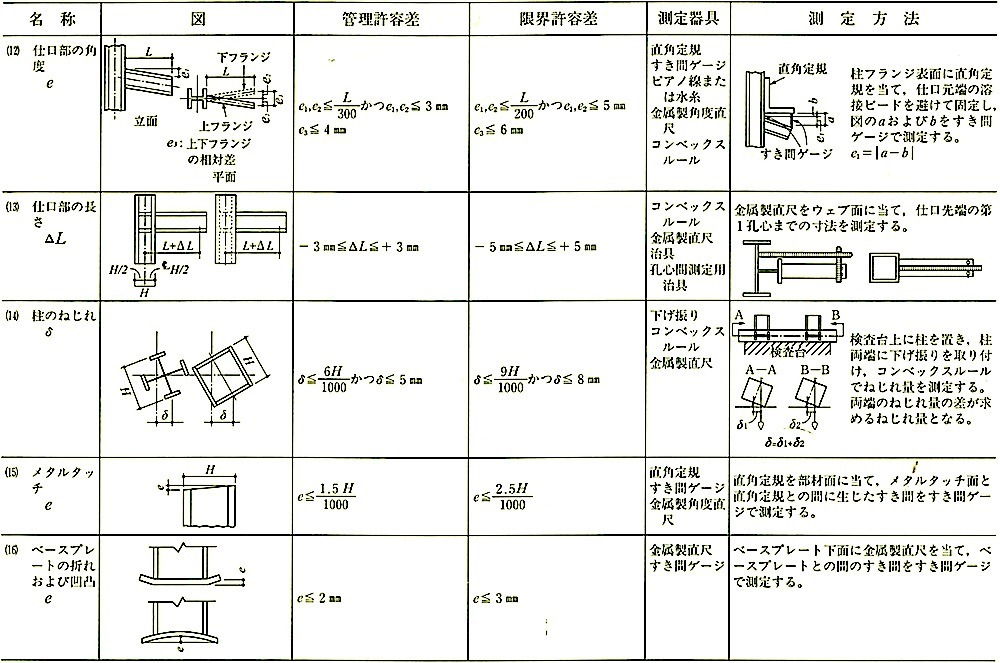

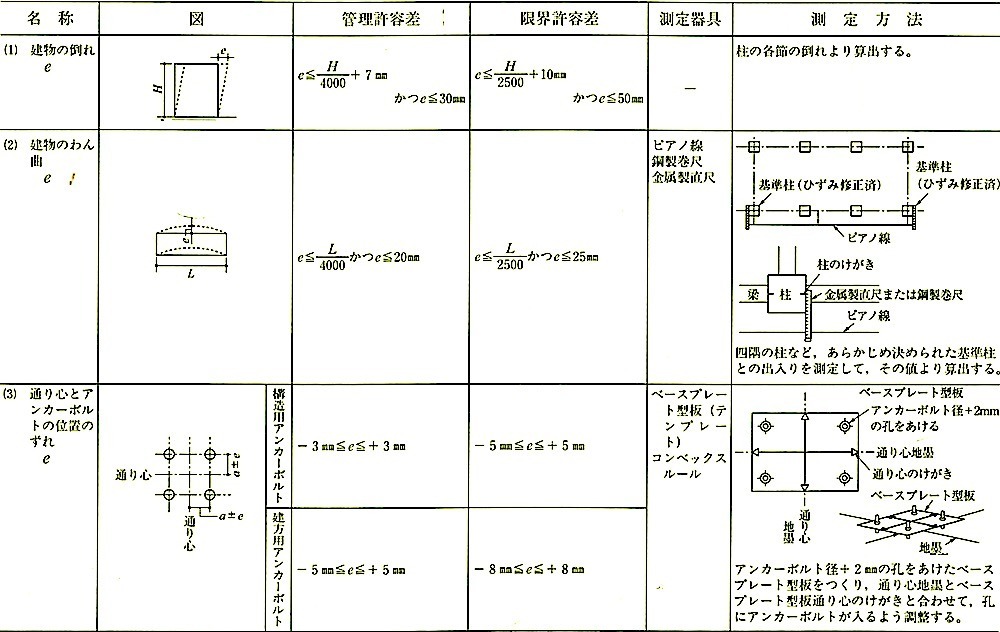

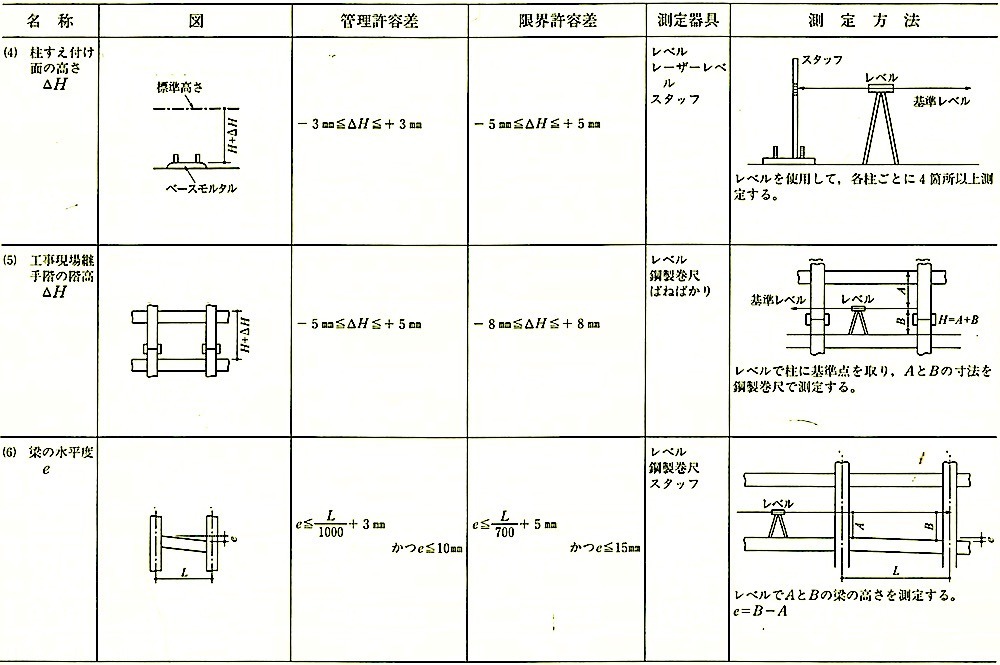

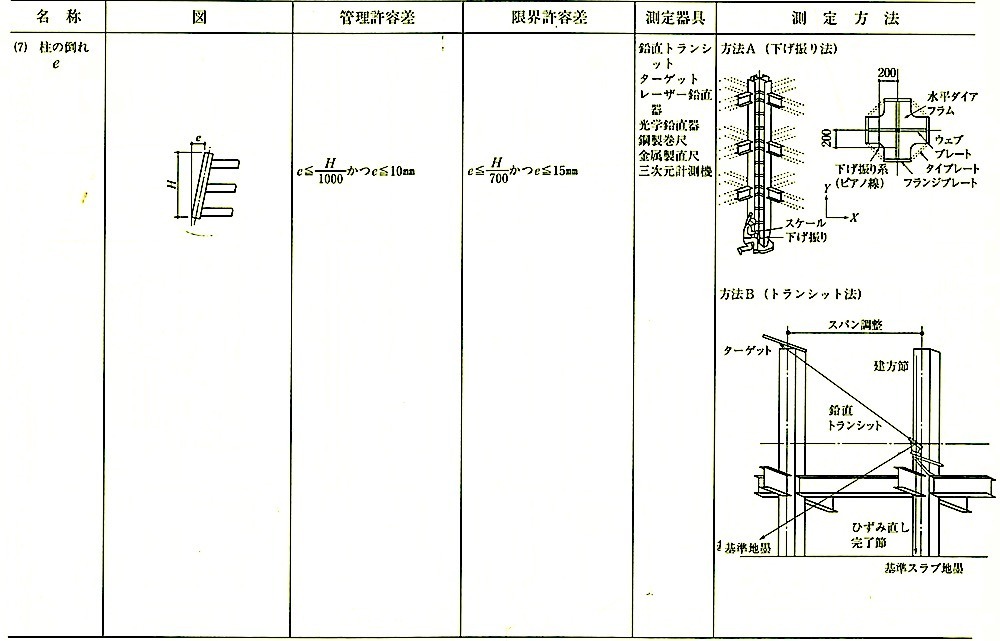

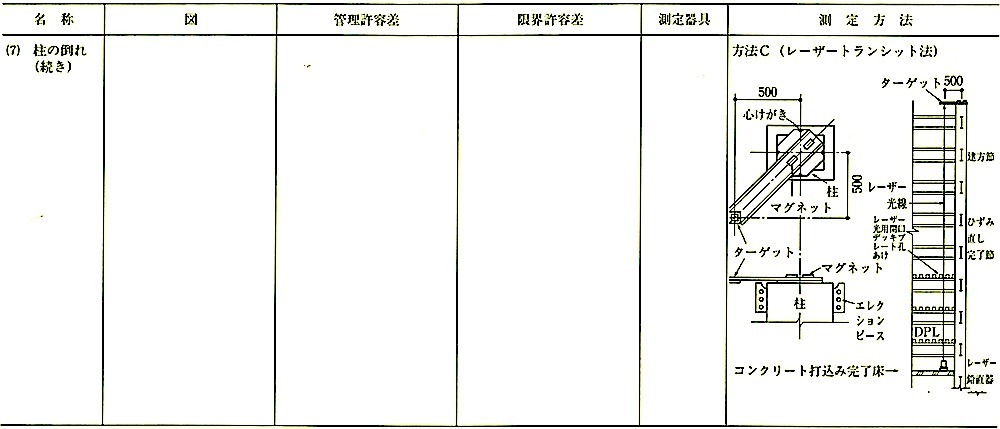

13節 鉄骨工事の精度

14節 資 料

【 午前 】

1. [ No.01 ]〜[ No.06 ]

2. [ No.07 ]〜[ No.15 ]

3. [ No.16 ]〜[ No.20 ]

4. [ No.21 ]〜[ No.30 ]

5. [ No.31 ]〜[ No.40 ]

6. [ No.41 ]〜[ No.44 ]

【 午後 】

7. [ No.45 ]〜[ No.50 ]

8. [ No.51 ]〜[ No.60 ]

9. [ No.61 ]〜[ No.72 ]

【 午前 】

1. [ No.01 ]〜[ No.15 ]

2. [ No.16 ]〜[ No.20 ]

3. [ No.21 ]〜[ No.30 ]

4. [ No.31 ]〜[ No.39 ]

5. [ No.40 ]〜[ No.44 ]

【 午後 】

6. [ No.45 ]〜[ No.54 ]

7. [ No.55 ]〜[ No.60 ]

8. [ No.61 ]〜[ No.72 ]

【 午前 】

1. [ No.01 ]〜[ No.15 ]

2. [ No.16 ]〜[ No.20 ]

3. [ No.21 ]〜[ No.30 ]

4. [ No.31 ]〜[ No.39 ]

5. [ No.40 ]〜[ No.44 ]

【 午後 】

6. [ No.45 ]〜[ No.54 ]

7. [ No.55 ]〜[ No.60 ]

8. [ No.61 ]〜[ No.72 ]

【 午前 】

1. [ No.01 ] 〜[ No.15 ]

2. [ No.16 ] 〜[ No.20 ]

3. [ No.21 ] 〜[ No.33 ]

4. [ No.34 ] 〜[ No.45 ]

5. [ No.46 ] 〜[ No.50 ]

【 午後 】

6. [ No.51 ] 〜[ No.70 ]

7. [ No.71 ] 〜[ No.82 ]

【 午前 】

1. [ No.01 ] 〜[ No.15 ]

2. [ No.16 ] 〜[ No.20 ]

3. [ No.21 ] 〜[ No.33 ]

4. [ No.34 ] 〜[ No.45 ]

5. [ No.46 ] 〜[ No.50 ]

【 午後 】

6. [ No.51 ] 〜[ No.70 ]

7. [ No.71 ] 〜[ No.82 ]

【 午前 】

1. [ No.01 ] 〜[ No.15 ]

2. [ No.16 ] 〜[ No.20 ]

3. [ No.21 ] 〜[ No.33 ]

4. [ No.34 ] 〜[ No.45 ]

5. [ No.46 ] 〜[ No.50 ]

【 午後 】

6. [ No.51 ] 〜[ No.70 ]

7. [ No.71 ] 〜[ No.82 ]

【 午前 】

1. [ No.01 ] 〜[ No.15 ]

2. [ No.16 ] 〜[ No.20 ]

3. [ No.21 ] 〜[ No.33 ]

4. [ No.34 ] 〜[ No.45 ]

5. [ No.46 ] 〜[ No.50 ]

【 午後 】

6. [ No.51 ] 〜[ No.70 ]

7. [ No.71 ] 〜[ No.82 ]

【 午前 】

1. [ No.01 ] 〜[ No.15 ]

2. [ No.16 ] 〜[ No.20 ]

3. [ No.21 ] 〜[ No.33 ]

4. [ No.34 ] 〜[ No.45 ]

5. [ No.46 ] 〜[ No.50 ]

【 午後 】

6. [ No.51 ] 〜[ No.70 ]

7. [ No.71 ] 〜[ No.82 ]

【 午前 】

1. [ No.01 ] 〜[ No.15 ]

2. [ No.16 ] 〜[ No.20 ]

3. [ No.21 ] 〜[ No.33 ]

4. [ No.34 ] 〜[ No.45 ]

【 午後 】

5. [ No.46 ] 〜[ No.70 ]

6. [ No.71 ] 〜[ No.82 ]

【 午前 】

1. [ No.01 ] 〜[ No.15 ]

2. [ No.16 ] 〜[ No.20 ]

3. [ No.21 ] 〜[ No.33 ]

4. [ No.34 ] 〜[ No.45 ]

【 午後 】

5. [ No.46 ] 〜[ No.70 ]

6. [ No.71 ] 〜[ No.82 ]

【 午前 】

1. [ No.01 ] 〜[ No.15 ]

2. [ No.16 ] 〜[ No.20 ]

3. [ No.21 ] 〜[ No.33 ]

4. [ No.34 ] 〜[ No.45 ]

【 午後 】

5. [ No.46 ] 〜[ No.70 ]

6. [ No.71 ] 〜[ No.82 ]

【 午前 】

1. [ No.01 ] 〜[ No.15 ]

2. [ No.16 ] 〜[ No.20 ]

3. [ No.21 ] 〜[ No.33 ]

4. [ No.34 ] 〜[ No.45 ]

【 午後 】

5. [ No.46 ] 〜[ No.70 ]

6. [ No.71 ] 〜[ No.82 ]

【 午前 】

1. [ No.01 ] 〜[ No.15 ]

2. [ No.16 ] 〜[ No.20 ]

3. [ No.21 ] 〜[ No.33 ]

4. [ No.34 ] 〜[ No.45 ]

【 午後 】

5. [ No.46 ] 〜[ No.70 ]

6. [ No.71 ] 〜[ No.82 ]

【 午前 】

1. [ No.01 ] 〜[ No.15 ]

2. [ No.16 ] 〜[ No.20 ]

3. [ No.21 ] 〜[ No.33 ]

4. [ No.34 ] 〜[ No.45 ]

【 午後 】

5. [ No.46 ] 〜[ No.70 ]

6. [ No.71 ] 〜[ No.82 ]

ArchiCad編

統一されていく

統一されていく

「秋葉原」感覚で住宅を考える

石山修武 晶文社 1984

アジアン・スタイル—十七人のアジア建築家たち

ーーーーーーーーーーーーーー

隠喩としての建築 (講談社学術文庫)

ーーーーーーーーーーーーーー

江戸名所図会を読む

ーーーーーーーーーーーーーー

輝く都市 (SD選書 33)

ーーーーーーーーーーーーーー

エル・リシツキー革命と建築

ーーーーーーーーーーーーーー

バウハウスからマイホームまで (晶文社セレクション)

トム・ウルフ

ーーーーーーーーーーーーーー

ピーター・ライス自伝—あるエンジニアの夢みたこと

ーーーーーーーーーーーーーー

風水先生—地相占術の驚異 (集英社文庫—荒俣宏コレクション)

ーーーーーーーーーーーーーー

バックミンスター・フラーの宇宙学校

ーーーーーーーーーーーーーー

マスメディアとしての近代建築—アドルフ・ロースとル・コルビュジエ

ーーーーーーーーーーーーーー

見えがくれする都市—江戸から東京へ (SD選書)

ーーーーーーーーーーーーーー

郵便配達夫シュヴァルの理想宮

岡谷公二 作品社 1992

ーーーーーーーーーーーーーー

ルイス・カーン—光と空間

ウルス・ビュッティカー

ーーーーーーーーーーーーーー

ルネサンス理想都市 (講談社選書メチエ)

ーーーーーーーーーーーーーー

建築ツウへの道 (Oshima bon (02))