こんにちは!

EVE2です。

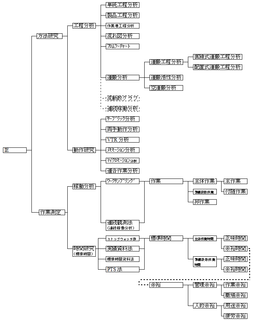

昨日までは、IE(Industrial Engineering)の作業測定の稼働研究について勉強しましたが、本日は時間研究の学習・分析をしていきます。

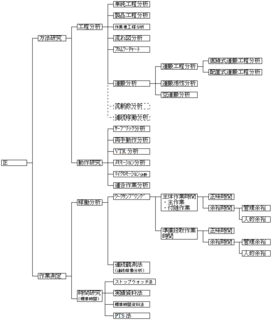

[IE(Industrial Engineering)>作業測定>時間研究]

時間研究には、ストップウォッチ法、実績資料法、標準作業法、PTS法があります。同時間研究をする目的について、昨日同様に、BingとChatGPTに聞いてみましょう!

IE(Industrial Engineering)の作業測定における時間研究は、作業の効率化や標準時間の設定を目的としています。具体的には、以下の目的で時間研究が行われます1:

?非生産的要素の顕在化

要素作業にかかる時間を測定・分析することで、今まで見えていなかった非生産的要素を顕在化します。

?改善すべき対象の分析

作業の標準時間を設定し、実際の所要時間を測定することで、改善すべき対象を判別します。

?標準時間の設定

標準時間が決まることで、工程が正しく実行されているかを判別できます。

?方法研究との組み合わせによる分析

非生産的要素を定量的に把握したものを、方法研究を使って削減します。

これらの手法は、作業プロセスの合理化、生産性の向上、コストの削減、品質の向上などを実現するために使用され、 作業のムリ・ムダ・ムラを改善し、生産性の向上を図ることができます 。

また、これらのデータは 生産計画や予算策定、作業者のトレーニングや評価、効果的なリーダーシップの確立など、組織の様々な側面に影響を与えます 。

[IE(Industrial Engineering)>作業測定>時間研究とは?]

それぞれ、時間研究の代表的な測定法について一気に見ていきましょう!

ストップウォッチ法 は、作業の要素ごとにストップウォッチで実際に時間を測定し、測定した時間をレイティングを行う方法です。

実績資料法 は、過去の実績から標準時間を見る方法です。

標準時間法 は、予め用意しておいた作業要素別の標準時間を合計することで標準時間を合成する方法です。この標準時間を測定するのに中小企業診断士試験の問題として出題されています。

?@習熟した作業者であること

?A適切な所定の作業条件の元であること

?B必要な余裕を持つこと

?C正常な無理のない作業ペースで作業すること

以上の4つの条件を全て満たした時の、作業にかかる時間が、標準時間となります。

そして、最後に PTS法 ですが、動作を微動作(サーブリック)のレベルに分解し、予め定められた微動作ごとの標準時間を合計する方法です。通常行う作業の微動作なので、標準時間資料法のような4つの条件を満たす必要はないようです。

[IE(Industrial Engineering)>作業測定>時間研究の特徴]

IE(Industrial Engineering)>作業測定>時間研究の特徴は、基本測定をしないという点です。但し、例外は、ストップウォッチ法です、っと資料にはあるのですが、標準時間法では標準時間を求めるのに、4つの条件のもと測定しているように読み取れます。その点はどう考えたらいいのでしょうか?最初時間測定を行うのはストップウォッチ法だけなので、以上の4つの条件の測定を行うのは、ストップウォッチ法だとも思ったのですが、だったら、 レイティング をする必要はないですよね・・・。レイティングする理由は、ストップウォッチで計測した1人の時間がすべての人に適用できないらしいからなのですが・・・?資料の読込が足りていないだけなのかもしれませんが、いろいろ疑問が生じます。

[標準時間]

以上の4つのやり方により、標準時間を求めます。求めたその結果を今度は、分類・分解することにより、作業のムリ・ムダ・ムラを改善し、生産性の向上を図ろうとします。

まず、標準時間を、 主体作業時間 と 準備段取り時間 に分解します。主体作業時間、準備段取り時間には、それぞれ、 正味時間 と 余裕時間 があって、その中の余裕時間を 管理余裕 と 人的余裕 に分解します。さらに、管理余裕は、 作業余裕 と 職場余裕 に分解し、人的余裕は 用途余裕 と 疲労余裕 に分解します。

なお、以上を分解する基準があるのですが、微妙に分かりにくい・・・。もうちょっと、勉強してから機会がありましたら、ブログにかきます。

[余裕率]

以上により分解された余裕は、 余裕率 という数値で分析される場合があります。標準時間もしくは、正味時間に占める余裕時間の割合で、 外掛け法 と 内掛け法 で分けることができます。

・ 外掛け法

余裕率 = 余裕時間 ÷ 正味時間

標準時間 = 正味時間 × (1 + 余裕率)

・ 内掛け法

標準時間に対する余裕時間を割合で次の式で求めます。

余裕率 = 余裕時間 ÷ 標準時間

標準時間 = 正味時間 + 余裕時間

= 正味時間 ÷ (1 − 余裕率)

[あとがき]

まだ、勉強不足な点もあり、断定的に言えない部分はありますが、問題として出題されているポイントは以上のような感じです。まだ、過去問を解いていないので、複数回復習する過程で増えていくと思いますが、そのときは、また、ブログの中でまとめていきたいと思います。

では、また!

■IE手法【時間研究】タイムスタディを徹底解説(Mitsuri)

https://mitsu-ri.net/articles/time-study

■IE手法【動作分析・作業分析編】製造業の現場改善

https://mitsu-ri.net/articles/operations-analysis

■[運営管理]IE(作業研究)の重要論点まとめ(中小企業診断士 試験勉強法.com)

https://chushoshindanshi.com/industrial-engineering