[YAGレーザー溶接,金型修理例] カテゴリの記事

全126件 (126件中 1-50件目)

-

管美錠(バックル)の溶接しました(^^)

お久しぶりです。もう言い訳いたしません。完全に放置しておりました。で、今日は頑張ってちょっと記事を書きましたのでそのお知らせです(^^;)管美錠って知ってますか?バックルのことらしいです。そのバックルの溶接依頼をいただきましたのでそのことを記事にしてみました。ぜひ見てみてくださいm(__)mバックルの溶接記事←クリック個人連絡~(^^)/いかさん、連絡できなくてすいません。この前送っていただいたもののお礼、何がいいかとても考えているのですがなかなかいいものがなく、もうちょっと考えさせてください(;^ω^) ↑レーザー溶接、金型修理はこちら ↑ドローン空撮サービスはこちら

2018.04.11

コメント(2)

-

レーザー溶接例の紹介

こう久々にレーザー溶接、金型補修例の記事をアップしました。最近、くだらない記事ばかり書いていて、お前は仕事しているのか?と、お客さんに心配されていそうなので、仕事もしているよというところを紹介させていただきたいと思います(^^)レーザー溶接例、金型補修例の記事←クリック ↑レーザー溶接、金型修理はこちら ↑ドローン空撮サービスはこちら

2017.08.25

コメント(0)

-

レーザー溶接、金型補修例 ミッション編

ひさしぶりのブログの更新ですね(^_^;)この前出場したレースの事、スノボの事、車の事、バイクの事など書きたいことは結構あるんですが、なんとなく忙しくてなかなか更新できませんが、まあぼちぼちやっていきますのでよろしくお願いします。さて、ちょっと前に書いた、クランク部分の肉盛り溶接に続きまして今回はミッションの肉盛りの紹介です。ギアの溶接の依頼だったんですが、電話での打ち合わせでアドバンス4番はしっかり勘違いしてまして、ギアが一枚くるのかと思ったらシャフトがご到着 ぉお!!(゚ロ゚屮)屮写真だとわかりにくいかもしれませんが、全長350mmくらいですかね。矢印部分の歯が欠けてます。某ドイツ車のミッションです。どうやら部品がドイツ本国にしかないとのこと。取り寄せるのに時間がかかるから溶接してくれと依頼していただきました。しかし、確かに溶接すればドイツから取り寄せるよりは早いですがこれだけの盛り量になれば(レーザー溶接にしてみれば大盛り)買うのと同じくらいの金額になりそうです。それでもやってくれという事で、今回がんばってみました。まあかなりの肉盛り量で、丸一日以上かかりましたね(^_^;) うちのサイトです。よろしければのぞいてみて下さいm(__)m

2012.11.27

コメント(0)

-

レーザー溶接例 クランク肉盛り

最近、ブログ自体があまり更新できていないのでブログであまり記事にしない「レーザー溶接例」などはほんとに久しぶりということになりますが・・・(^_^;)最近はこんなのもやってましたこれですなんだかわかりますかね?わかる人にはわかると思いますが、クランクです簡単に言うとエンジンの部品です1500cc、3気筒のエンジンですこの部品、結構高いんです今回は、この部品についているギアの歯が欠けてしまったというものこれをさらに拡大↓ キアだけかえられればいいんですが、一体となっているのでそうもいかずギアの歯一枚のために、クランクをAssyで買わないといけないそんなのいやだ!!というお客さんからの依頼ですそうです、ギアの歯の欠けた部分を肉盛り溶接ですで、肉盛りしてみましたこれをさらに拡大↓ そんなわけで、金型補修以外にもこんなものもやってるんですよ(^^) うちのサイトです。よろしければのぞいてみて下さいm(__)m

2012.10.12

コメント(0)

-

レーザー溶接例

そうだそうだ、仕事の事もちょっと書かないと。ということで、もちろん仕事もしてますってば。最近、全く仕事のネタがないので「こいつ、何の仕事してるんだ?」なんて思われててもまずいので、おまけで写真載せときますっておまけかい(`-´)>ビシッ !全景をとれないのでわかりにくいですが(あと、溶接前の写真もなくてすいません)球をつけていました(^^)円盤状の部品の真ん中に、球より小さい穴が開いておりそこに球をはめて、肉盛りで固定です。3点付けですが、手でむしり取ろうとしても絶対とれませんよ( ̄ー ̄)ニヤリッブログをわざわざ二つに分けてアップしなくても前の記事の後ろにつけ足せばいいだろうとか思うかもしれませんが一応カテゴリわけをしておかないと自分でもわからなくなるもんですからすいませんm(_ _)m うちのサイトです。よろしければのぞいてみて下さいm(__)m

2012.08.27

コメント(2)

-

レーザー溶接加工

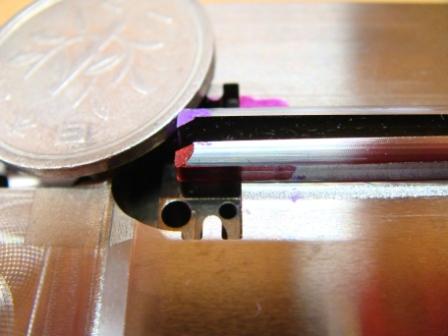

毎回毎回言っていますが、久々の「YAGレーザー溶接、金型修理例」です(^_^;)今回は金型の肉盛りではなくてこんなことをやってました。まずここに針金があります。これ、確か直径は0.4だったか?そしてここにはこんなに小さいものが。くしゃみをすれば飛んでいっちゃいそうですね(^_^;)これ、パイプ状になっています。パイプに針金を通しまして・・・・あろうことか、これを溶接しちゃうんですね~( ・∀・)b グッジョブ溶接個所が小さすぎて写真ではよくわかりませんね(^_^;) うちのサイトです。よろしければのぞいてみて下さいm(__)m

2010.11.04

コメント(6)

-

レーザー溶接例のコーナー

もう本当に、気がむいた時しかやりませんがお付き合いください(^_^;)「YAGレーザー溶接、金型修理例」です。きょうはこんなのやってました。円盤に円柱をくっつける作業。材質はステンで、大きさはみてのとおりです。形や大きさよりも、ステンだと磁石の冶具が使えないので、そういう意味でやりにくかったですよ。といっても、ちょいちょいとやっちゃいましたが(^O^)/ うちのサイトです。よろしければのぞいてみて下さいm(__)m

2010.09.03

コメント(0)

-

超々久しぶりのYAGレーザー溶接例

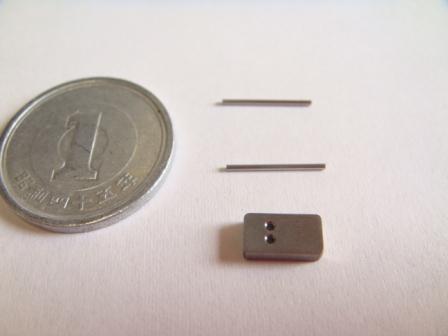

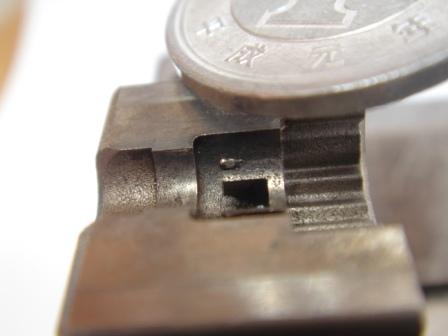

気がつけば、とても久しぶりの「YAGレーザー溶接、金型修理例」です。決して飽きたとかめんどくさいとかそういうわけではない・・・・・です。ほんとに気がついたらずいぶんやってなかったなって事で(^_^;)今日のは金型修理ではないのですが、こんな感じです。隣の一円玉と比べてもらうと、今回のターゲット(?)の小ささがわかってもらえると思いますが、問題は2本写っている棒。これ、むくじゃなくてパイプなんです。この細さでパイプって事は、パイクの肉厚はもう本当に薄いんですよね。パイプのうす~~~い肉をレーザーで貫通させることなく、四角い部品に溶接でくっつけないといけません。ただでさえ小さいのに、そんな条件でがんばるので、かなり気を使います。で、くっつけるとこうなります。溶接個所はこんな感じ。パイプの周りに点つけで2箇所づつ溶接してます。小さくてよくわからないかもしれませんが、接写できるカメラで、出来るだけ近くに寄ってみたんですがこれが限界です(^_^;)そんなわけで、今日も頑張っております(^^) うちのサイトです。よろしければのぞいてみて下さいm(__)m

2010.06.02

コメント(0)

-

レーザー溶接、金型補修例

最近やってないし、たまにはやらないといけませんね。と、毎回こんな始まり方の「レーザー溶接、金型修理例」のコーナーですが、今日はこんなのでした。金型じゃないんですがバラバラバラバラ・・・一つ一つの大きさはこれくらい 中心に穴があいていてパイプ形状になってますこれをピンに刺して一列に並べてくっつけました溶接個所はこんな感じです。 うちのサイトです。よろしければのぞいてみて下さいm(__)m

2009.11.20

コメント(2)

-

レーザー溶接、加工例です。

たまにはやらないとな~、ということで「レーザー溶接、金型修理例」です。今回はこんなのをまず、パイプの両端を蓋してその両端のアップがこれで、これをプレートに溶接溶接個所のアップがこれということでした。大きいものだったし、精度はそんなにこだわらないということだったので鼻歌まじりでできました♪もちろん溶接ですから、手で引っ張ったくらいではびくともしませんよ(^-^) うちのサイトです。よろしければのぞいてみて下さいm(__)m

2009.10.19

コメント(4)

-

ワイセコ?ピストン?

さて、久しぶりの「YAGレーザー溶接、金型修理例」ですが、カテゴリ的にはどっちかっていうと「バイク」の方に入るかも。この前、ふとお電話をいただきまして、電話の内容は「ピストンを溶接できるか?」ってことでした。一瞬、頭の中が「?」になりましたがピストンの穴を埋めてもらいたいとのこと。ピストンを溶接して、それを使ってる最中に肉盛りが落ちれば確実にかじるだろうし、(たぶん小さいものだから大丈夫だろうとは思うものの)クランクに落ちた場合も排気と一緒に出てくとは限らない。何よりエンジンが冷えたときと、温まった時の温度差も激しいわけで肉盛りが取れちゃうか取れないか、強度が足りるか足りないか何しろ前例がないので全く未知数。そんなことを説明して、「危険だし、どうなるかわからないからやめた方がいいかも」とお話ししましたが「事後の責任は問わないので、溶接できるものならやってもらえないか?」とのことでしたので、やってみました。(ちなみに前にミッションギアの溶接はしたことあったけどピストンはまた話は別。ちょっと怖いですよねその時の記事はこちら→http://plaza.rakuten.co.jp/advancelaser/diary/200606120001/)そんなわけで、ピストンはワイセコのホンダRS125用。これをほかのバイクに流用するとか。しかも、溶接したやつを。すごいことを考えるもんだな~(^_^;)余談ですが、RSのピストン、ワイセコが出しているとは知りませんでした。考えてみれば当然だしていてもおかしくないですが、RSといえばHRCとかAピストンとかそういうものが普通で、RSのピストン=ワイセコなんてことは、考えもしませんでした。左がRS250用のAピストン。現役最終戦のもてぎの予選決勝のみ使用品です。いいかんじにデトネが出ていますが、もうちょっと溶かして走った方が早かったかも、といまさらセッティングについて思いをはせてみたりする(^_^;)右がワイセコのRS125用ピストン。HRCのRS125用のピストンをみたことがないのでよくわかりませんが、ワイセコのピストンってなんとなくアメリカンな雰囲気が漂っているようないないような。。。これの裏側の穴を埋めろということで青マジックで印してある穴です。これ、閉じちゃっていいんでしょうか(^_^;)まあ、閉じちゃいましょう。で、こうなりました。同心円状に削るという後加工は必要ですがまあ、最小限の肉盛りです。いったいこれで使えるのかどうか、どうなるのかよろしければ後日談というか結果を教えていただけますか?と、お客さんにお願いしておきました。いまだにピストンとかRSとかきくと、結構うれしくなっちゃいます。それにしても、変わった仕事だったなぁ(^-^) うちのサイトです。よろしければのぞいてみて下さいm(__)m

2009.05.14

コメント(4)

-

こんなことやってます

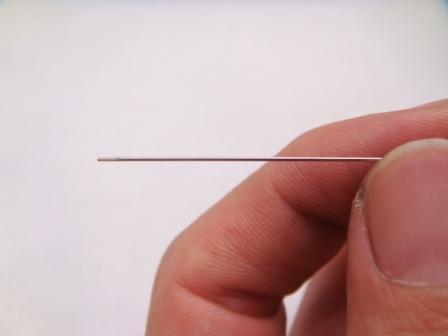

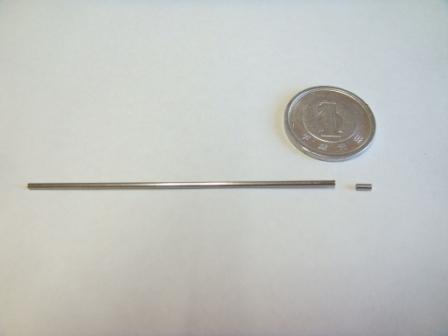

久々です。「YAGレーザー溶接、金型修理例」です。最近は、内容も多岐にわたるようになり、こんなこともやりました。長いほうはむくの棒。短いほうは肉厚0.1mmのパイプ状。これをくっつける。心配だったのは、肉厚0.1mmしかないパイプを、溶接でくっつけられるかという事。肉厚0.1mmしかないと、レーザーが貫通しちゃって、突合せ面同士がくっつかないかも。・・・という心配は杞憂に終わり、うまくいきました。アップにするとこんな感じ。パイプってこんなんですよってことで撮ってみましたが、小さいのでうまく写真のピンがきておりません。小さいほうの部品は、鼻息だけでもとんでっちゃうようなものでしたよ(^^;) うちのサイトです。よろしければのぞいてみて下さいm(__)m

2008.11.14

コメント(6)

-

YAGレーザー溶接、金型修理例

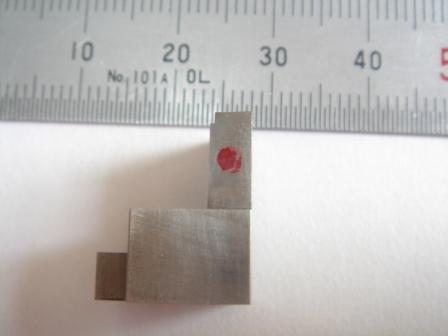

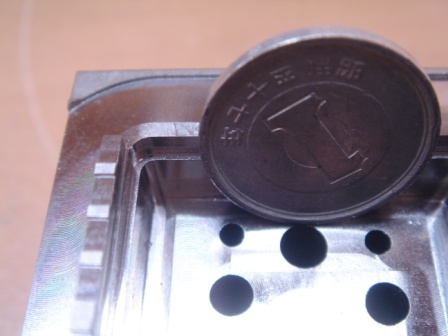

久しぶりですが、「YAGレーザー溶接、金型修理例」です。今回のは、さすがに小さすぎて、接写モードで撮るのは不可能でしたので顕微鏡覗いてるところをとってみました。はっきりいって、限界に挑むような溶接です。小さすぎます。しかもこれが何十箇所も。集中力、もつんでしょうか?マジックで赤く塗ってあるところ、ちょっとへこんでいるのがお分かりになりますか?ちなみに一緒に写っているのは、一円玉です(^^;)息を止めて、集中して、神に祈りつつワンショット!!です。神経が磨り減ります。ぜひ一円玉を手にしながら見てください。アドバンス4番の気持ちがわかっていただけると思います(´Д`;A) うちのサイトです。よろしければのぞいてみて下さいm(__)m

2008.09.10

コメント(4)

-

YAGレーザー溶接、金型修理例

暑いです。梅雨明けしてないのに、この暑さ。庭の温度計では28度を指しています。天気予報では、暑いところでは35度にもなるとか。アドバンス4番の仕事場も暑いです。プレハブなので、直射日光をあびればなかは蒸し風呂。その上、溶接機の出す温風で、さらに暑さはますばかり。エアコンなんて、ほとんど意味がありません(^^;)そんななか、「YAGレーザー溶接、金型修理例」をアップします。ここ、折れちゃったんだけど、何とかしてよ。じゃ、こんな感じでどうでしょうか?って事で、これくらいの溶接は難しいことは何もありません(^^) うちのサイトです。よろしければのぞいてみて下さいm(__)m

2008.07.17

コメント(4)

-

YAGレーザー溶接、金型修理例

今のところ、梅雨の中休みで晴れている日が続いていますがまだまだ7月中旬頃までは、梅雨明けしないんでしょうかね?そんなわけで、「YAGレーザー溶接、金型修理例」です。今回のは、いつもに比べると肉盛り量がちょっと大目です。完全にかけちゃってます。これ、肉盛りします。肉盛り後はこんな感じです。特に細かいということもないし、周りに作業の邪魔になるような形状もなかったので、まったく問題なく出来ました。技術的にも難しいものではなかったのですが、ワーク自体が大きかったので取り回しが大変でした。 うちのサイトです。よろしければのぞいてみて下さいm(__)m

2008.07.02

コメント(2)

-

YAGレーザー溶接、金型修理例

「YAGレーザー溶接、金型修理例」です。今回のは、ちょっと盛り量大目です。っていっても、「いつもと比べて」って事ですが。ピンクと赤でマーキングしてあるところ、削れてますが、本当はカドになるらしい。どちらかが正常なら、それを見ながらもう片方を直すんですが、両方削れちゃってますから「この稜線がこう伸びてきて~」とか「この面とこの面がこうぶつかるから~」なんて予想しながら(そんなにたいしたことじゃないですが)盛っていくことになります。で、肉盛り後がこれです。こんな感じで、肉盛りの中にRが入ってくると、肉盛り量が足りているのか足りていないのかの判断がちょっと難しかったりします。 うちのサイトです。よろしければのぞいてみて下さいm(__)m

2008.06.24

コメント(0)

-

YAGレーザー溶接、金型修理例です。

昨日まで、梅雨の中休みでいい天気が続きましたが、今日からまた梅雨空が続きそうです。そんなわけで(どんなわけ?)ネタがないので、「YAGレーザー溶接、金型修理例」いってみようと思います。これ、形状の角がダレダレ。じゃあ、盛ってみようかって事で。こんな感じになります。けっこう面倒な仕事です。これがいくつもあると、さすがに集中力がもちません。庭を歩いたりと、いろいろ気分転換をしながらの作業になりました(^^;) うちのサイトです。よろしければのぞいてみて下さいm(__)m

2008.06.19

コメント(2)

-

あっ!!俺、溶接屋じゃん!!

さて、「YAGレーザー溶接、金型修理例」の外伝です。突然ですが、うちの溶接機、よく壊れます。壊れまくります。それでも今までは機械を売ってくれたところがとても親切でその日のうちに修理に来てくれたり、工賃も安くてほんと助かってました。しかし最近になってその会社が、修理に関するシステムを変更しました。そのためアドバンス4番は、目の玉が飛び出るような金額の保守契約を一年ごと結ぶか、目の玉が飛び出るような修理代をその都度払うかの2択を迫られました。当然、壊れるかどうかも分からないのに一年80万円の保守契約なんか結べません。壊れないことを祈るのみです。そんな中、なんとまあ、テーブルを上下させるフットスイッチから異音が。ちょっとバラしてみると、ペダルに使われているバネがちょっと曲がってる。これが引っかかって異音がしたんだなと思って、なにげに手で直してみると「パキッ」と折れてしまうじゃあ~りませんか!!ぬわに~~~~!!!って事ですよ、アドバンス4番にとっては。テーブルが上げ下げ出来ないということは、車にハンドルが付いてないのと同じくらい大変なことなのです。つまり明日から仕事にならないんですよ!!さらに、これで修理をしに来てもらったら、それだけでも目の玉が飛び出るような金額を請求されます。バネだけ注文できるかもしれませんが、それでは明日の仕事に間に合いません。アドバンス4番、困りましたよ。ほんとに困りました。困り果てて、一休さんのまねをしてポクポクしてたら・・・ひらめきましたよ!!そうだ!!俺は溶接屋じゃねーか!!そんなわけで、前振りがどえらい長くなりましたが、ここからが「YAGレーザー溶接、金型修理例」外伝です。溶接前の写真は撮ってません。バネが折れたことでテンパッていたため、そこまで気が回りませんでした。なので、溶接後のみ。こんな感じで、溶接しました。もうちょっと大きく撮れたのがこれです。真ん中ちょい右に肉盛りのあと見えますか?当然裏側も肉盛りしました。溶接後、バネ動作確認をして見ましたが、問題無しです。バネ、溶接で直しちゃった♪ですが、やはり心配です。一日中踏んだり離したりしているところに使うのは。って事で、ペダルを固定しているバネと交換してみました。これ、ペダル。右が上昇、左が下降。ペダルの中はこんな感じ。手前のバネが今回折れた場所。踏んでた足を離すと、このバネの力でペダルが元に戻る。奥のバネはバネの両側の突起物を押しているだけ。この突起物を指で押さえながら、ペダルカバーをはめ込むと、パチンと元に戻ってペダルが固定される。つまり、ペダルカバーの取り外し以外、普段は伸びたり縮んだりはしない。この二つのバネが同じものだったので、今回直したバネを奥に、奥にあったバネを手前に装着してみました。ペダルの試運転しましたが、問題なしです(^^)一安心です( ^ー゚)bグッ! うちのサイトです。よろしければのぞいてみて下さいm(__)m

2008.06.10

コメント(6)

-

YAGレーザー溶接、金型修理例

はい、昨日に引き続き「YAGレーザー溶接、金型修理例」です。今回のは、溶接部が非常に鋭角な上に、レーザーの照射角度が制限されていてさらに、金型自体が大きかったので取り回しや固定に苦労しました。が、ちゃんとやりましたよ(^^)写真中央部、うっすらとマーキングしてありますが、その部分がかけているのです。ここ、鋭角なんですがこの写真では分かりにくいのでこんな感じです。こういう鋭角なとこって、レーザーが直接当たらなくても肉盛りの肉自体の熱で溶けてしまうので、盛るのも難しかったりします。しかも、肉盛り部分の両サイドに形状があるので、極端な言い方をすると上方からしかレーザーを照射できません。きついっす。けど、がんばりました。こんな感じですね。横から見るとこんな感じです。制限はいろいろありましたが、何とか収まりましたね(^^)その後の加工もうまくいったみたいですよ。 うちのサイトです。よろしければのぞいてみて下さいm(__)m

2008.06.10

コメント(2)

-

YAGレーザー溶接、金型修理例

梅雨っぽい空模様が続きますね。次にスカッと晴れる日が続くようになったときには、もう夏ということでしょうか?それまでにマフラーが入ればいいな~。って事で「YAGレーザー溶接、金型修理例」です。今日のは簡単です。これの製品部のエッジ部分がだれているので、再生できるように肉盛りこんな感じでハチマキ巻いたようになりました。大きさといい、内容といい、簡単な部類に入る溶接内容でした。 うちのサイトです。よろしければのぞいてみて下さいm(__)m

2008.06.09

コメント(2)

-

YAGレーザー溶接・金型修理例

仕事ではいているズボン、一応こだわりがあります。一日椅子に座って、顕微鏡を見ているのですが、すわり心地がいいズボンとそうじゃないズボンってのがありまして。椅子の上で滑っちゃうようなズボンだと、イマイチなんです。で、今はいているズボンは調子いいんですが、今朝履くときにふと見るとなんとまあ、穴が開いてるじゃないですか(>

2008.06.04

コメント(2)

-

YAGレーザー溶接、金型修理例

さて、「YAGレーザー溶接、金型修理例」です。今回のは気を使いました。使いまくりでした。本当なら断りたいくらいでしたが、「ここが腕の見せ所」と思い、がんばってやりましたよ。緊張で手汗をかき、作業終了後はけっこう疲れましたが。では、どんな溶接だったかちょっと紹介します。これが、肉盛り前です。肉盛り部分にマーキングしてないので、分からないですよね。では、肉盛り後の写真をご覧ください。写真を見てもらうとわかると思いますが、ものすご~く鋭角な部分のすぐ内側を肉盛りしてあるんです。この、鋭角な部分、これだけ先端が薄いと、直接レーザーが当たらなくても溶けてしまうことがあるんです。で、要求は「エッジ部分(鋭角な所)を溶かさず、かつ鋭角な所から0.5mm以下のクリアランスで肉盛りすること」でした。最初は、エッジを溶かさずにやるなんて無理!!って思いましたが「もし溶けたら仕方ない。もう一度作り直すから。とにかくアドバンスさんなら出来ると思うから任せます」といわれまして。そこまでおっしゃっていただけるならがんばります!!となったわけです。単純なアドバンス4番が、お客さんにうまく乗せられた感はありますが(^^;)で、これが一つだけなら何とか集中力ももつと思ったんですが、なんとまあ三つもあったので作業終了後は燃え尽きていましたよ(^^;)そうそう、お分かりかと思いますが、一緒に写っているまるいものは一円玉です。 うちのサイトです。よろしければのぞいてみて下さいm(__)m

2008.05.30

コメント(6)

-

今日の金型肉盛りはこれ

きょうの「YAGレーザー溶接、金型修理例」はこれです。まあ、何ということもないのですが二つの凸形状をつなげるためにこんな感じに肉盛りしてみました。肉盛り下箇所のちょっと下に、非常に鋭角な形状があって、それを溶かしてしまわないように気を使いましたよ。 うちのサイトです。よろしければのぞいてみて下さいm(__)m

2008.05.21

コメント(2)

-

今日の溶接はこれ

今日は朝から天気がいいのですが、3月下旬から4月上旬並みの気温ということです。アドバンス4番の地域で「3月下旬の陽気」ということになれば当然ストーブが必要でして。仕事場もストーブ使用しています。もし今日ツーリング行くなら、ウィンタージャケットですね。はい、そんなわけで「YAGレーザー溶接、金型補修例」です。上の写真は、「アルゴンで溶接してみたけどやっぱりヒケが盛り足りないところがあるからその部分をレーザーでうまくやってくれ」というものですね。で、がんばってやってみたものがこれ。溶接範囲が広いため、けっこう大変でした。また、丸物だとどうしてもX-Yだけでは溶接できないので、手間がかかります。そんなわけで、技術よりも根気が必要な溶接でした。 うちのサイトです。よろしければのぞいてみて下さいm(__)m

2008.05.13

コメント(4)

-

GW明けの仕事

YAGレーザー溶接、金型補修例ですがGW明け、一発目の仕事はこれでした。EPの穴が傷んでしまったので、その周りをぐるっと肉盛り。そして二発目の仕事が赤く塗ってあるくぼみ部分。このくぼみはいらないので、そこに肉盛り。こんな感じですね。最近、金型業界の動きが鈍いみたいなのですが、何とか元気を取り戻してもらいたいです。うちもがんばろ!! うちのサイトです。よろしければのぞいてみて下さいm(__)m

2008.05.07

コメント(4)

-

レーザー溶接、金型修理

「YAGレーザー溶接例、金型修理例」です。でも、今回は金型ではありません。たまにはこういうのもやると言うことで。。。。デデ~ンデデデ~ンこれはパジェロのグリルガードを取り付ける、バンパーと言うか金具と言うかとにかくそういうものです。これをキズがないということで、オークションで落としたみたいなんですが実際に手元に届いてからよく見ると、小さなキズと言うか凹みがあったらしいんです。小さな凹みですが、とにかく磨いてバフがけして、新品のようにして取り付けたかったので肉盛りをしてくれないか?と言うことでした。材質はステンです。肉盛り的にはモールド型のこまか~~い所をやることを考えたら朝飯前といったところです。物が大きいのがちょっと大変でしたが。 うちのサイトです。よろしければのぞいてみて下さいm(__)m

2007.11.22

コメント(2)

-

昨日はこんなんやってました。溶接例です。

あそこの溝を埋めないといけません。溶接箇所が奥深くにあって、線材を狙ったところに置けないし、シールドガスもとどかない。さてさて困ったな~~~なんて思ってしばし考えました。いや~~~、こんなの出来ないんじゃないかな~~~。。。。(アップの写真とちょっと引き気味の写真を用意したつもりですが、たいして変わりませんね(^^;))しばし考えて、根性+ちょっとの工夫で何とかすることにしました。そしてこれが根性+ちょっとの工夫の末に出来上がったものです。何とかなってよかったよ(´Д`) =3 うちのサイトです。よろしければのぞいてみて下さいm(__)m

2007.11.16

コメント(2)

-

久しぶりですが(^^;)

ものすごく久しぶりですが「YAGレーザー溶接、金型修理例」です。これが正規の形です。それがどういうことかこんな形になってしまっています。この、凹部分に肉を盛ってあげるだけなら、まだ楽なのですが問題はほかにもあります。円柱状のピンのようなものが立っていますが、これが直径で0.4mm、高さにして0.8mm足りないのです。そこも肉盛りしてあげないといけません。難しい話は省きますが、丸物の溶接ってとても手間がかかるのです。そしてこれが3箇所。作業開始前は「いったい何時間あれば終わるのやら」といった気分でした。がんばってやりましたよ。途中でいやになって気分転換にウィリーとかしながら何とかやり遂げました。これで溶接完了です。 うちのサイトです。よろしければのぞいてみて下さいm(__)m

2007.09.04

コメント(0)

-

レーザー溶接です

YAGレーザー溶接、金型補修例です。最近はヒマだったり、ちっちゃいのが多かったりしてなかなか売り上げが伸びません。これでは税制改革とやらで、びっくりするほど高くなった住民税が払えなくなってしまいます。今日のはこれです。赤い印の部分に100分の5以上の厚さで肉盛りをする仕事です。こんな感じです。傾斜部分だったりすると、ノギスで測れないのでカンだけが頼りですね。心配だからって多く盛りすぎればその分値段に跳ね返ってしまうし、その辺のさじ加減が難しいです。 うちのサイトです。よろしければのぞいてみて下さいm(__)m

2007.06.25

コメント(2)

-

ヒマとは言ってもね

ヒマだヒマだといっても一つくらいは仕事があるものです。で、今日はその一つの仕事を紹介します。「YAGレーザー溶接、金型修理例」です。表と裏の写真ですが、赤くマーキングしてある部分がすっかり欠損しています。ここを立ち上げてくるのが今回の仕事。しかし、隣の壁との距離が近いので、そちらに影響をを与えずにこなさないといけません。一瞬躊躇しました。がんばってみました。やり始めてみるとなんとかなるものです。肉盛り量が多いので、技術とかよりも根気が必要な仕事でした。 うちのサイトです。よろしければのぞいてみて下さいm(__)m

2007.06.18

コメント(2)

-

相変わらず細かい溶接しています

おはようございます。アドバンス4番は相変わらず細かい溶接をしています。昨日の夕方は「もうちょっとがんばろう」と思って仕事をしていたのですが、そんな気持ちを知ってか知らずか機械のほうが壊れまして(T_T)まあ、消耗品の交換というくらいの事でなおるようなトラブルなのでなんとかなおしてみました。では、その細かい溶接を見ていただきたいと思います。「YAGレーザー溶接、金型修理例」です。エッジ部分がかけているのが分かりますか?しかもエッジ部分、下の無事なところを見てもらうと分かると思いますが、ものすごいとがったところ。こういうのって、ヒケやすくてものすごく大変なんですよ。これだけとがってると、ちょっとした熱ですぐ溶けてしまいますからね。ちなみに一緒に映っている黒い丸太みたいなのは、シャープペンの0.5mmの芯です。上から見たところです。溶接したい部分がとがっているのがよくお分かりになると思います。ほとんどヒケもなく、溶接する事ができました。お客さんに「こんなもんで大丈夫ですか?」と確認を取ったところ「これだけ出来れば充分ですよ」といって喜んでいただけました。全体像はいろいろ事情があって撮れませんが、結構大きなものだったので、それだけでも苦労しました。でも、ちゃんとした仕事は出来たと思います(^^) うちのサイトです。よろしければのぞいてみて下さいm(__)m

2007.05.23

コメント(0)

-

強烈!!

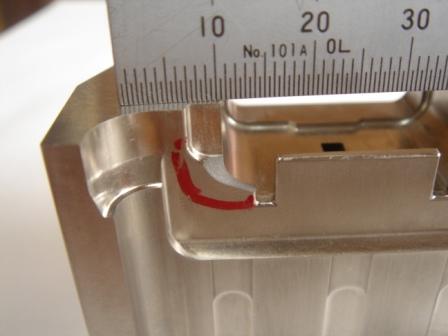

不定期連載のようになっている「YAGレーザー溶接、金型修理例」です。今回は今までとちょっと違う感じのものを紹介してみます。題して「どこまで近づけるかチキンレ~~~ス!!!!」です。金型の床を高くしたい。でも製品のふちには出来れば肉を盛りたくない。そんなわけで、製品のふちというかエッジをいうかカドというか稜線というか・・・まあ何でもいいや、とりあえずその部分をいためないようにがんばって近づいてみました。もうやってる最中は息ができませんでした(^_^;)文章だけではなんのこっちゃよく解らないと思うので、こちらをご覧下さい。矢印部分がふちです。泣きが入ったズらよ(´Д`) =3 うちのサイトです。よろしければのぞいてみて下さいm(__)m

2007.04.26

コメント(0)

-

ものすごく久しぶりですが・・・

ものすごく久しぶりですが「YAGレーザー溶接、金型修理例」です。溶接し終わったものを見て「これ載せてみようかな」ってふと思ったわけです。そんなわけで「溶接前」の写真がありませんがご勘弁を(^_^;)いつものとおり、一緒に写っているのは一円玉です。肉盛り前は、肉盛りした箇所が欠けていました。2枚目はちょっとピンが合いませんでしたが、我慢してみてください。2枚目の写真を見てもらえると分かると思いますが、今回肉盛りしたところはものすごく鋭角になっています。これだけ鋭角だと、溶接棒を溶かす熱でワーク自体も溶けてしまったり、溶けた鉄をくっつけるのに、その溶けた鉄の熱でワークが溶けてしまうわけです。しかも写真の通り、周りを高い壁に囲まれた形状のため上からしかレーザーが照射できないのです。その上、一円玉と比べていただけると、今回の肉盛りが超微細だった事が判っていただけると思います。つまり、とにかく難しかったのですが、自分なりにうまく出来たからブログに載せてみようと思ったわけです。それだけです、すんません(^_^;) うちのサイトです。よろしければのぞいてみて下さいm(__)m

2007.04.20

コメント(4)

-

レーザー溶接

さて、昨日のブログにも書きましたが今日は暇です。結局一件仕事が来ましたが、もう終わりました。去年の11月ころから波というほどの波もなくコンスタントに仕事が来ていたので、そろそろ波の谷間が来てもおかしくない時期だと思っていましたが、どうでしょうね。一瞬の事なのか、今月はひまペースなのか?そんなわけで恒例の「YAGレーザー溶接、金型修理例」です。今回は、この赤くマーキングしてある部分を0.6mm肉盛りするという内容でした。少しわかりにくいですが、マーキングの左端は非常に鋭角でヒケを可能な限り0に近づけることが一番の課題でした。その他、0.6mmといえばレーザーでは大盛りの部類に入るのですが、周りに影響を与えずにやることにも注意を払いました。根気よくチクチクと盛った結果です。やはり大盛りで、しかも盛る部位が細かいと、なかなか気を使いますし根気仕事になります。普通に考えれば0.6mmなんて米粒よりも小さい単位。でも、だからといってこんなの朝飯前、って言うわけにはいかないのです。レーザー溶接だと。 うちのサイトです。よろしければのぞいてみて下さいm(__)m

2007.02.14

コメント(2)

-

今日のレーザー溶接例

さて、今日の「YAGレーザー溶接、金型修理例」はこれです。R1.02をつけないといけなかったところを、角にしてしまったということでした。R1.02がつくように肉盛りをしたわけですが、作業自体はそんなに神経を使うような細かい事ではありません。しかし、こういう掘り込んである場所の溶接は線材がうまく当たらないのでやりにくいのです。そして「R1.02がつくくらいの肉盛り」というのも、こういうところはノギスで測れないのでちょっと困ります。それでもご覧のようにしっかり出来ました。 うちのサイトです。よろしければのぞいてみて下さいm(__)m

2007.02.08

コメント(4)

-

こんなのならね

はい、「YAGレーザー溶接、金型修理例」です。いつもこんなんだったら鼻歌まじりなんですけどね~。ヒケもスもどうだっていい。ただくっつけばいい。ああ、なんて楽な内容だ♪前にも一回くっつけたんです。「応急処置なので、とりあえずつけばいいです」という事でした。なのでくっつけたんですが「応急処置のわりには結構使った」みたいです。結果、壊れました。当然です。で、今回は「ちょっとくっつけてもらっただけで、あれだけもつのならもう一回くっつけて。前回よりちょい頑丈に。そして前回より安く」とのことでした。前回より頑丈にやって前回より安くなるようにがんばってみましたが、前回と同じ値段が精一杯でした。 うちのサイトです。よろしければのぞいてみて下さいm(__)m

2007.01.30

コメント(2)

-

これはまた・・・(汗)

「YAGレーザー溶接、金型修理例」です。今回のは前回紹介したものと同じものです。お客さんに「この前のと同じのが、もう1個残っていたから送ります」といわれたので「わかりました」といったのですが・・・・・・確かに物は前回と同じものでした。しか~し、まったく違う点がありまして、まずは前回のものを少しお見せしますがこれをこうなおしたわけです。しかし今回のは・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・前回と同じだと思って梱包をほどいてしばしあぜんとしました。どこかで溶接してもらった結果、余計ひどくなっちゃったようです(^_^;)溶接してみたけどダメだったんだなぁ、というのがよく分かります。これを見る限り無謀な試みだったと思います。これを修正するのは大変ですよ。これはたしかに「同じもの」ではありますが、溶接内容からするともはや「別物」です。少しの間、ここからどう修正すればいいのか悩んだ末、溶接を始めました。がんばった結果・・・何とか、社会復帰できるであろうところまでは持っていきましたが、溶接代は前回の3倍になってしまいました。肉盛り量、手間を考えるとこれはご理解いただきたいと思います。あとは、最初からしてあった肉盛りのまわりの、肉盛りの足りないところ、ひけているところをうちのようせつで補充した形です。元々施工してあった溶接がしっかり溶着していなければ、そこから取れてしまう可能性がありますね。 うちのサイトです。よろしければのぞいてみて下さいm(__)m

2007.01.29

コメント(6)

-

忙しかったりして

最近、ちょっと忙しかったりしています。たまたまなんですが、数物が集中してきているので大変です。先週、やっと16個口を終わらせたと思ったら、今週は20個口、8個口が来ています。どれくらい大変かというと、溶接に1個1時間かかると計算すると28時間分です。4日間は他の仕事がまったく入らない計算です。でも4日間まったく他の仕事をとらないわけにはいきませんし、うまくやりくりをしないといけませんね。と、前置きが長くなりましたが「YAGレーザー溶接、金型修理例」です。今回はこれです。大きさは、一円玉が一緒に写っているので想像してください(^^)で、どこを溶接するかというと・・・ここです。赤くマーキングしてあるエッジ部分です。かけていますね。しかも・・・ただの角ではなく、かなりとがっています。これだけとがっていると、溶接の熱自体で金型本体が溶けてしまうのです。金型のとがっている部分を溶接の熱で溶かさないようにしながら、線材を溶かしつけるという真逆の事をこの小さな空間でやらないといけないのです。しかし、がんばってやると、このようにエッジ部分のヒケもほとんどなく肉盛りが出来るわけです。これは、肉盛り量としては少ないですが、アルゴン溶接などと違って「少なく盛れる」事自体が技術なのです。この写真を見て「これだけしか肉盛りしていないのに、お金とるの?」と思われている方もいるかもしれませんが、それでは本末転倒になってしまいます。そしてこれだけを盛るのにもけっこう時間がかかっているのです。何とぞご理解のほどをm(__)m うちのサイトです。よろしければのぞいてみて下さいm(__)m

2007.01.23

コメント(2)

-

今日のはこれ!

さて、昨日にひき続き「YAGレーザー溶接、金型修理例」です。今日のは、こんな内壁の途中にある段差を0.07mm肉盛りしろというなかなか難しいものでした。溶接前。この段差が100分の7低いらしいです。そんなわけで肉盛りして見ました。大体0.1~0.15くらいの肉厚です。エッジ(角)もしっかり出るようにオーバーラップさせるので行程が増えてしまいます。溶接部に線材を当てたり、ガスを当てたりする都合上、囲まれている中っていうのは難しいです。 うちのサイトです。よろしければのぞいてみて下さいm(__)m

2007.01.12

コメント(0)

-

久しぶりの溶接例です

今日は、今年初めての「YAGレーザー溶接、金型修理例」をやってみようと思います。年が明けたしやらないとな、と思っていたのですがなかなかいいのがなくて出来ませんでした。何度も溶接例を載せているので常連さんも目が肥えてきたと思うので、あまり普通なのを載せても「つまらん」と言われそうで。でも、今日のは普通のです、すんません(^_^;)ゲートというやつで、この穴から樹脂が出てきます。そしていつもいつもこの穴から樹脂が出てくるので、次第に穴が磨り減っちゃうんですね。なので穴をあけなおしたいと言うわけです。ならば埋めてしまおう、と言うわけです。今回のは、穴の周りの銅色の部分にシボ加工(表面がざらざら)が施していありまして、そこに影響がないようにとのことでした。溶接箇所とこれだけ離れていれば(と言っても1mm程度ですが)問題ないとは思いつつも、絶対シボ面には傷をつけるなといわれれば緊張もするわけです。結果的にはうまくいきましたが。 うちのサイトです。よろしければのぞいてみて下さいm(__)m

2007.01.11

コメント(4)

-

YAGレーザー溶接、金型修理例

またまたやってまいりました「YAGレーザー溶接、金型修理例」です。えっ?誰だ、「ネタがなくなると溶接例出してくるよな」っていった奴は?そんなわけで今回のテーマは「すみっこ」「えーとね、うーんとね、ここのすみっこにはね、R0.5が付かないといけないのにね、ピン角にしちゃったの。何とかしてね。」といわれたのです。外角に肉を盛るよりも内角にこんな感じに盛るほうが難しいです。線材をあてる角度も大きくなるし。まあ、見てやってください。こんなのを8個。一日がかりでチクチクチクチクチクチクチクチクチクチクやってたらそりゃあ嫌になるってもんさ。 うちのサイトです。よろしければのぞいてみて下さいm(__)m

2006.12.12

コメント(4)

-

地味なんですが。

さて、「YAGレーザー溶接、金型修理例」です。どうせならインパクトのあるものがいいかなと思ってのことなんですが、いつもは結構「派手目」(?)なものを載せています。今回はその逆で行ってみようかと思います。うまくみなさんに伝わるかどうか分かりませんが、「地味だけど難しい」ものです。例によって一円玉と一緒に写してあるので大きさがどれくらいかは想像していただけると思います。今回は画面中央にある「ひし形の穴の中」を0.1mm肉盛りしました。どこが難しいのかというと、周りの壁にレーザーを反射させず、熱の影響も与えず、囲まれた穴の中の床のみを溶接する事。そして、穴の中なので線材(溶接棒)を溶接面に対して立てた状態であてないといけないという事です。溶接面を水平に置いた場合、線材をあてる理想は溶接面に対して0度の角度です。90度の角度がつく(溶接面に対して垂直に立つ)状態では溶接は出来ません。なぜなら顕微鏡によって90度(真上)から溶接面を見ているのと、レーザーも90度から照射されるからです。・・・って説明がわかりずらいかもしれませんが、文章では100%伝えるのは無理っス(^_^;)でも誰かお一人くらいはわかってくださいよぉ~m(__)m うちのサイトです。よろしければのぞいてみて下さいm(__)m

2006.12.07

コメント(2)

-

YAGレーザー溶接、金型修理例

街中ですれ違った男が、すれ違いざまに俺のコートのポケットにDVDを入れていった。何も珍しい事ではない。いつもの事だ。家に帰りDVDを再生してみると、初老の男がいすに座っている。後姿が映っているだけで顔はわからない。煙が男の頭の上に漂っているのは葉巻のせいだろう。画面の中の男がいつものように話し始めた。俺は半ばうんざりしながら、そのわざとらしい口調に聞き入った。「今回のターゲットはこいつだ。こいつはある人物にとっては非常に邪魔な存在でね、君にお願いする事になったわけだ。つまりこいつを消すのが今回の君の任務だ。ただし、こいつの周りにいつもいる取り巻きには一切被害を出さずにこいつだけを消してもらいたい。報酬はいつものとおりだ。期間は12時間以内。それではがんばってくれたまえ。なお、このDVDのデータは自動的に消滅する」ってなわけでやってみました(^_^;)まあ、これくらいは朝飯前という感じですね。一緒に写っているのは一円玉です。 うちのサイトです。よろしければのぞいてみて下さいm(__)m

2006.11.29

コメント(8)

-

レーザー溶接例

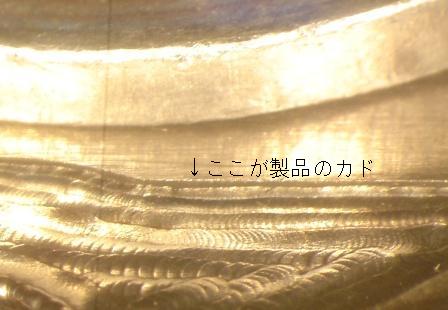

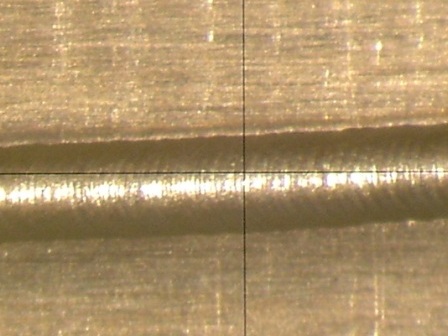

「YAGレーザー溶接、金型修理例」ですが、今日はいつもとちょっと違います。いつもの修理例ではなくて、ヒケの紹介です。ヒケは表面処理や材質によっても出やすかったりでにくかったりします。「出やすい」例としては、表面処理で言うと「チッカ(窒化)処理」。これは硬度を上げるために金属表面に窒素を拡散侵入させる事を言います。この処理をしてあると金属に侵入している窒素が溶接の熱で膨張して爆発したようになるので、ひどい時は肉盛り出来ないほどに吹き飛びます。材質的にはNAK55やDH2Fあたりは、チッカ処理したものとは違いますが似たような感じになります。噴いたりはしませんが、スパッとヒケてしまいます。まあとりあえず実際の写真を見てください。肉盛りの幅は0.5~0.6mmくらいです。これが「ヒケなし」の場合です(ヒケなしといっても実際は100分台では出ていると思いますが)で、これが「ヒケあり」です。材質はNAK55です。肉盛りの両サイドにヒケがあるのが分かると思います。このヒケの部分はたぶん0.1mm程度の深さの溝になっています。さて、ならばチッカ処理やNAK55はヒケなしで溶接できないかというと、そこは腕の見せ所。よっぽどひどいチッカだと無理な事もありますが、大抵はヒケなし、もしくはヒケを最小限で肉盛り出来ます。方法は企業秘密ですが(^_^;) うちのサイトです。よろしければのぞいてみて下さいm(__)m

2006.11.20

コメント(2)

-

YAGレーザー溶接

今日も朝っぱらから「YAGレーザー溶接、金型修理例」です。何しろ「仕事量や内容がばれるのであまり同業者に見られたくない」と言う理由で掲載はいったん中止していましたが、それでもブログ用にちょこちょこ写真だけは撮っていまして。それがたまってきたので一気に蔵出しです。これは9月頃の仕事だったかな?「欠けちゃったから盛ってくれ」との依頼でしたが、左右対称なら壊れていない方を見ながらなおせます。しかしこれはそうじゃなかったので、欠け口を見ながら、図面を見ながら予想して作りました。頭の中では3Dが再現されていました。きっとこういうときの脳は活性化しているんでしょうね(^_^;)スケールや一円玉と一緒にとっていないので大きさが分かりませんが、長さにして20mmくらいでした。 うちのサイトです。よろしければのぞいてみて下さいm(__)m

2006.11.17

コメント(2)

-

今日のレーザー溶接

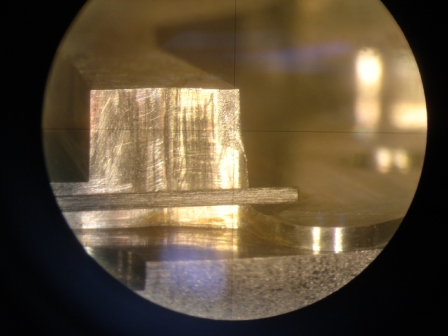

「じゃあ、今日はこれ」って思って写真を撮ってみましたが、溶接箇所が小さすぎて写っていません。赤い印のついているところの角なのですが・・・。一緒に写っているのは溶接に使う直径0.2mmの線材と一円玉。仕方がないので顕微鏡をのぞきながら写真を撮って見ました。赤く印されているところの角。ちょっと白く見えるところがへこんでいるのです。わかりにくいですよね。で、これが肉盛りしたあと。もちろんヒケなし。簡単に出来るわけではありません。そして当然こんな細かい溶接は神経使います。しかもこれが全部で15個(T_T)やり終わった後はほんとにもう「燃え尽きたぜ」ってくらい精神的ダメージが大きかったです。なのに間髪いれずに次の仕事。今日は精神的に新品のレインを履いてヘビーウエットの一周目を走っているような日でした(ってわけ分からん) うちのサイトです。よろしければのぞいてみて下さいm(__)m

2006.11.16

コメント(4)

-

ひっさびさの・・・

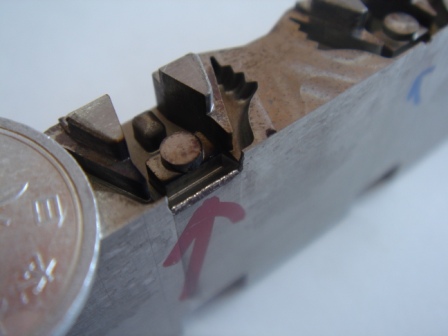

さてさて、とても久しぶりのアドバンスレーザーの「YAGレーザー溶接、金型修理例」です。最近まったくやっていませんでしたね。たまにはと思いまして。(本当はブログのネタ切れと最近ひまなので写真を撮る時間があるので・・・)右側の青い矢印の方が壊れていないところです。一枚目の写真の欠けている部分の断面や、一円玉と比べていただいても分かると思いますが、赤い矢印の方はものすごく細い壁が欠けてしまっているのです。これを直せといわれたときには正直「無理だ」とおもいました。お客さんにも「やってみないとわからないです。ダメモトでよければやります」とお伝えしました。で、出来ちゃいました。時間も神経も使いましたが。 うちのサイトです。よろしければのぞいてみて下さいm(__)m

2006.11.14

コメント(4)

-

溶接のヒケ

このブログでは何度も「YAGレーザー溶接例、金型修理例」を紹介しています。その中に「ヒケ」という言葉が何度も出てきていますが、「ヒケって何?」とおっしゃる方も少なくありません。当然です、溶接をしたことがない方にはこんな言葉は全くなじみはないことでしょう。そんなわけで今日は「ヒケ」の補修例を紹介します。波線のように色が違うのがお分かりでしょうか?この写真で言えば波線から上は「アルゴン溶接」で肉盛りをした後に加工をしたところなのです。従来のアルゴン溶接では、このように溶接したところとしていないところの境目がどうしても段差になってしまいます。これは溶接後の削り方がいけないのではなく、溶接時の熱で溶接したところとしていないところの境目付近が凹んでしまったために起こる現象です。で、これをレーザー溶接でこのように肉盛りをしてあげる事によって修正が可能になります。レーザー溶接はヒケがほとんどないので、あとは肉盛りをしたところを加工すれば段差はなくなります。このように、あまりに肉盛りが大きい場合にはまずアルゴン溶接で肉盛りをしてもらい、ヒケ部分やス(空気が入ってしまったところ)の修正をうちでやることもあります。 うちのサイトです。よろしければのぞいてみて下さいm(__)m

2006.07.20

コメント(4)

-

拝まれました

最近はレーザー溶接屋も増えてきて、いろんなところに出してみたけれどうちが一番いいといってくれるお客さんがたくさんいてくれます。とてもうれしい事です。そして最近、よくお客さんにこういわれます。「アドバンス4番さんにしか出来ない溶接なんですが、何とかなりませんか?」こういわれると「よしやってやる」と思う反面「またどんな難しい溶接をする事になるんだろう?」と、ちょっと心配になります。今日の溶接も技術的にも難しかったのですが、それより困ったのが納期でした。お客さんから電話で説明を受けた時点で、作業内容的にも時間がかかってしまい、とても今日中には終わらないと思いました。お客さんのもそう伝えたのですが、「それなら仕方ないですが、うちとしては何とかがんばってください、としかいえません。なるべくなら今日中がうれしいのですが・・・いや、うちとしては何とかできるだけお願いします、としかいえません」と言われてしまいました。で、届いた荷物をあけてみると、予想通り今日中には終わらないような内容の金型修理が出てきました。一緒に図面も入っていました。図面には「すみません、特急でお願いします。おがみます」とかかれていました。おがまれてしまったアドバンス4番、何とかできるだけやってみました。他のお客さんの溶接の納期調整をして、このお客さんのをがんばってやったわけです。何とか間に合いました。で、今日の仕事がしたの写真です。久しぶりに「YAGレーザー溶接、金型修理例」です。まずこれが正常時の形状です。一緒に一円玉を写してみました。けっこう小さいのがわかっていただけると思います。で、「ここが折れちゃったんだよ、直して」って言われたのですが、細かい話はおいといてけっこう難しくて面倒な溶接だったのです。がんばりました。これと同じのが4箇所。丸一日やっていました。隣の形状との距離が短かったり、隣の形状が邪魔でレーザーを打つ角度が著しく限定されたのが難しい溶接だった理由です。とは言え、以前にもこの金型の溶接は何度かしています。うちで溶接したあと、加工して仕上げたのがこの写真です。天面を見るとかすかに溶接したところと元々のところとの境が見えると思います。しかしこれは製品上、天面はあまり関係ないのでしっかり追い込んでいないだけで、しっかり追い込めば境もわからなくなります。実際、天面以外のところの境目はわかりません。そんなわけで、今月は暇だ~、なんていっていたのが懐かしく思うくらい忙しくなって来ました。木曜まで埋まっています。と、いうことは明日電話をいただいても「手を付けるのが金曜以降になります」といわなくてはならないのです。お待ちのお客様、何とかがんばって少しでも早くやりますのでよろしくお願いします。って、お客さんはだれもこのブログ知らないだろうな~(^^) うちのサイトです。よろしければのぞいてみて下さいm(__)m

2006.07.11

コメント(2)

-

銅に鉄を盛るとどうなるの?

今日は朝から機械が壊れました。またかよ(`□´)な気分です。今日までがんばって調整してきた日程が全部水の泡です。ちょっと何かあればキレるっすよ!!的な感じで代理店に電話したら、すぐにこちらに向かうとの事。しかもトラブル続出だから代替機を持ってくるとの事。こちらとしては「当たり前だよね、それくらい」な気分です。月一回壊れて一日5万計算すれば、半年で30万損しています。しかも、月一回のペースで「機械が壊れました」なんてお客さんに言っていたらうちの信用問題にもかかわってきます。機械の入れ替えが終わったのが夕方の4時過ぎでした。それから鬼のようにがんばって、何とか一件は発送をかけることができました。代替機はさすがにさらを持って来てもらったので調子がいいです。ラジオも気持ちよく入ります。しかし、今まで使っていた機械をじっくり調べて、悪いところを直したらまた今回の代替機と入れ替えるといっていました。でも、今までの機械に戻したらまたラジオが入らなかったりトラブルが出るくらいなら、今回持ってきてくれた代替機のままでいいです。本当に!!で、本題はここからです。昨日から今日にかけてやっていたベリ銅の溶接と、みなさんが気にしている「銅に鉄を盛る」の実際を見ていただきます。いつもとちょっと違う「YAGレーザー溶接、金型修理例」です。こうやって見ると、いつもの鉄の溶接と何にも変わらないじゃんと思われる方もいらっしゃると思いますが、銅をこんな様に肉盛り出来るのは結構おもしろいのではないかと思います。で、銅に鉄を盛ったのが下の写真です。うちで盛ったものではなく、同業者が盛ったものですね。スペーサーの意味で帯状にただ盛ってあるだけです。しかし、肉盛りをした後に写真のように加工しても剥がれる事はないですね。そして、ここまで薄く削っても「ぺらっ」と銅から剥がれないという事は、けっこうしっかりくっついているという事だと思います。まあ、そんなこんなで大変な一日でした。 うちのサイトです。よろしければのぞいてみて下さいm(__)m

2006.06.28

コメント(8)

全126件 (126件中 1-50件目)