私の問題解決の考え方 第10章

-苦しいからこそ面白い-

ここで紹介する二つの研究は、私が会社にいる間に行なった研究の中でもっとも難しいものでしたが、もっともやりがいがあり、面白い研究でもありました。エスカの研究の集大成で、私の会社での研究の山場とも言えるでしょう。

この頃が一番苦しいときでもありましたが、一番やる気が出たときでもありました。

これらの研究は、会社からやれと言われた研究そのものではないので、会社にいる時間も全ては好きな研究につぎ込めませんでした。しかし、私としては、空いた時間の全てをそれらに使おうとしていました。そして、これらの研究をやっているときに、もっとも苦労し、必死で頭も使っていました。その分、夢中になり、強い興味と面白さも感じていたのでしょう(私自身には、楽しいとか面白いとかの意識はあまりなかったような気がします。それより、真実を知りたい、正しい答を出したいという気持ちの方が強かったと思います。)。

それでも、これらの研究は、会社の「仕事」の一部として行なったものであるには違いありません。私は、このことも、私にやる気を出させてくれた要因の一つであると考えます。

「仕事」というのは、自分が生きていくため、家族を養うために、人間がとる行動なのです。いわば、習性とも言えるかもしれません。

嫌な内容の仕事でも、自分や家族のためなら、辛いことも我慢し、頑張るのです。そして、そのように、倦まず怠らずに続けて仕事に励めば、かなりの苦労や辛さにも耐えられるのです。そして、仕事でいろいろ工夫し、仕事の質を良くしたり、仕事に喜びを感じられるようにもなれるのです。

ここで、「続ける」ということが大事なのです。言葉で説明するのはなかなか難しいのですが。

ある程度時間をかけ、続けているうちに、なんとなく問題に慣れてくる、馴染んでくる、というか、問題に親しみを感じてくるのです。そして、いろいろなことが分かってくると、問題が自分のもの、自分が解決したいもの、になってきて、問題について考える時間の割合が多くなってきます。

周りの人達に自分のやっていることを話したり、相談もして、助けてもらいます。

しかし、結局、やるのも、苦労するのも、楽しむのも私、すなわち自分なのだ、ということになります。

以下、上記のように、私を虜にした(楽しいことばかりではなかったのですが)二つの研究を紹介しましょう。

1180字 11.02.09

10.1 研究の背景・・・エスカの新しい挑戦

ー量を求めるのに、ピーク強度ではなくて、ピーク位置、そして電流に着目!ー

本章で紹介する研究を始めた頃は、半導体素子特性に影響を与える不純物や欠陥を検出するということにはあまり関心がありませんでした。(1)-(4) 一方、極薄絶縁膜でも帯電するという結果がきっかけで、帯電のことがずっと頭に残っていました。

ですから、微量分析の原理となる現象に気づいたときも、初めは、微量分析よりも、半導体のSiでも(次節の絶縁体だけでなく)X線照射により「帯電」があるのだということで、私は「興奮」しました。(5),(6) そして、やる気が出たのでした。

本章の研究を始めるまで、半導体素子製造プロセスの技術開発(ほぼ素人なのに)で、材料研究者の立場から研究を行なってきました。その過程で、材料表面や界面分析が極めて大事なことが分かってきました。そして、その果てには、私自らがこれらの分析(こちらでも素人)に携わるようになってしまいました。(1)-(4)

どちらの研究でも、いきなり実戦で勉強しながら、実際の問題の解決を図っていきました。その結果、製造中に起きる基本現象(表面、界面に関わるものが多い)を明らかにして、従来より信用のできる(不良率の低い)製造技術の確立に寄与することができました。

これが可能になったのは、幸いにも、私が研究に必要であると判断した分析装置エスカを手に入れることができたからです。

当初、分析は、依頼したり、装置を借りて分析したりしてきましたが、表面、界面分析があまりにも重要であり、普通の分析のやり方では不十分であることが多いので、私としては、装置を自分のそばに置いて自分で分析するしかないと考えました。

ちょうどその頃、私の欲しい装置(エスカ)は、わが社の分析機器部門で試作されていて、一台は某大学に納入されていました。しかし、会社の上層部の判断でこれ以上この装置を作るのを中止することになりました。工場では、そのとき残っていた試作器を廃棄処分にすることに決めました。しかし、それを聞いた私が、この装置を研究所で使わせてもらうよう、強く働きかけたのでした。

その甲斐あって、このエスカ装置が私のところに来て、その後20年以上、沢山の問題の解決に役立ち、半導体素子製造技術の向上に寄与するとともに、この分野での表面、界面分析の進歩にも貢献しました。また、私もエスカが好きになり、エスカの応用を広げることに、かなり夢中になりました。

第7章の研究までは、半導体素子関連の、材料の機械的、化学的性質(特性)に関係した応用が主でした。

一方、仕事の方では、素子の心臓部に関する問題に次第に近づいていきました。そうすると、素子特性(電気特性あるいは電子的性質)についての問題が多くなってきたのです。

これは、エスカ分析にとって大きな問題となります。なぜなら、エスカでは微量成分の分析は難しいからです。エスカでは普通0.1%程度が検出限界になります。一方、素子特性で問題となる不純物とか欠陥の量はそれより一桁以上少ないのが普通です。

一方、私は材料の研究が主で、電気のことはあまり知りませんでした。正直なところ、電磁気学をよく理解していませんでした。しかし、第7章の研究を始める少し前でしたか、当時東北大の西沢潤一先生がやっていらした、半導体専門講習会でエスカの帯電について話しました。その後その内容が本になることになったのですが、編集者からケチをつけられ、それに反論しているうちに、電磁気学がいくらか分かってきたのです(付録5、第4章参考文献19))。

また、第7章の研究中も、電気特性について勉強することになりました。

そのお蔭で、電気特性の劣化で起きている現象と、エスカ測定時の、極薄SiO2/Si界面での帯電現象とを、同じ土俵で考えられるようになってきました。

それでも、素子特性の問題の検討にエスカを利用するのは難しいことが予想されました。

ところが、次に紹介する二つの研究で、それが可能であることを示せたのです。

そのためには発想の転換が必要でした。[一般的にも、これは確かです。同じことばかり一所懸命やっていると、そのことはよく分かってきますが、それからはずれたことは考えなくなる傾向があります。私の場合は、幸い、元々素人で、持ち込まれる問題も多種多様で、同じことばかりやってはいられませんでした。エスカに適さないという理由で、問題を拒否することもありませんでした。ですから、私のやり方を変えることは、いつでもできました。2014年記]

エスカによる従来の分析では、ピークの強度で量の多少を求めていたのですが、新たに、ピークの位置(10.2、10.3節参照)、さらに測定中に流れる電流(試料電流;試料からアースに流れるもの;10.3節参照)の測定へ、そして、測定のやり方でも、X線照射時間やX線強度依存性のようなものまで検討しました。最後(10.3節)には、SiO2層の帯電が、素子特性で問題となる欠陥によるものであることを示し、その測定法を明らかにしました。

1720字 02/10

10.2 半導体でも、X線照射で帯電! これでやる気が出た!

ーシリコン(Si)表面の不純物濃度をエスカで求められるか?ー

最初は好奇心というか、遊び気分でした。私が思いついたのは、エスカの測定原理から考えて、シリコン(Si)に含まれる不純物の種類(n型かp型か)をエスカで見分けられるのではないかということでした。しかし、ちょっと試しただけではうまく行きませんでした。

そのときは他の仕事もあったので、その後かなりの間お休み状態になってしまいました。しかし、この件と仕事の問題との関係がだんだん出てきて、最終的には、上記副題の質問に「はい」と答えることができました。あたかも、それが最初からの目的であったように。

Siの中に不純物としてヒ素(As)が入っていたとしましょう。それを分析しろと言われたら、普通のエスカの分析法では、Asのピークを測定し、そのピークの位置や強度(ピーク面積)から求めます。でも、そのとき、エスカの検出限界は0.1%程度です。それに対し、測定したい濃度は、多くの場合、0.01%以下ですので、エスカでは無理ということになります。

ところが、あるとき、Siの不純物濃度の違いを見分ける方法を思いつきました(上記冒頭の失敗した実験)。それは、ピーク位置(電子の運動エネルギーEK)を測定することです。(違いを見分けるというのは、正に、「私の問題解決の考え方」の「チェック機能」です。)

ピーク位置は、その材料のフェルミ準位EFを基準として求められます。そして、EFは不純物濃度によって変わりますので、ピーク位置EKは不純物濃度によって変わるはずなのです。

半導体分野では、電子が電気伝導に携わるものをn型、正孔(電子のないところ;正電荷)が携わるものをp型と言います。ということは、同じSiでも、n型とp型ではフェルミ準位が違うので、エスカのピーク位置もが違うということになります。

最初の挑戦は、エスカ測定中に、急に思いついて(これがほんの遊び心、好奇心から)、不純物濃度を求めるというより、n型とp型の半導体のピーク位置が違って観察されるのを確認したかっただけなのです。ほんの興味からでした。

しかし、いろいろな不純物濃度のSiの試料で、期待したような違いが出ませんでした。本来の仕事もあったので、そのまま放っておきました。

それから、1年以上経ってから、今度は、会社の問題で、p型のSi表面がn型になってしまったらしいという不良が出て、それを簡単に確認できないかと考えたのでした(分析部門に依頼を出せば、違う分析手法で分析はできますが、そう簡単ではありません)。

そこで、再度、エスカで挑戦しました。

今回の試料は、Siだけではなく、表面にかなり厚い(20 nm)SiO2膜に覆われたものでした。これでは、エスカで分析しようとしても、上のSiO2のSiしか測定できないので、上のSiO2の厚さを10nmまで薄くして測定を行ないました。

そうすると、不良が出る処理をした場合に、予想されるような(傾向の)ピーク位置の変化を認めました。

この結果に力を得て、また、仕事のためという大義名分も得て、再度、不純物濃度の異なるSi表面の測定に挑戦することにしました。

前のときとやり方を比較してみると、前回は、受け入れたままの試料(異なる不純物濃度のSi)をそのまま測定していたのに対し、今回は、同じ処理を施した二つの試料を比べたのです。

前のときは、いろいろな不純物濃度のSiをそのままの(空気中でウェーハー・ケースに入れられていた)状態で測定していたのです。つまり、酸化膜や、吸着している炭化水素(ハイドロカーボン)層の、厚さや種類が違っていて、それらの影響で期待通りの結果が得られなかったということも考えられました。

そこで、今度は、同じ不純物濃度のSiに対し、下記の処理をして、また測定すると、同じSiでも、ピーク位置が予想通りに違っていました。

前述の初期表面状態の違いの影響が確かにあると考えられました。さらに、試料のSiと試料台(アースされている)との電気的接触の取り方にもよってもピーク位置の変わることが分かりました。

結局、酸化膜と吸着炭化水素層の厚さ(ピーク強度として)と接触の取り方を揃えることで、一つのSiの試料なら、いつも同じピーク位置が得られるようになりました。具体的には、測定直前のふっ酸(HF)処理(酸化膜を除去)から2分後にエスカ装置に入れる(試料裏はダイヤモンド針で傷をつけ、銀ペーストで試料台に貼り付けた)ことにしました。この状態では、酸化膜はほとんどついていません。一方、ほぼ一定量の吸着層があります(CとOの強度ほぼ一定)。

このようにして、各種不純物濃度のSi試料の測定を行ないました。

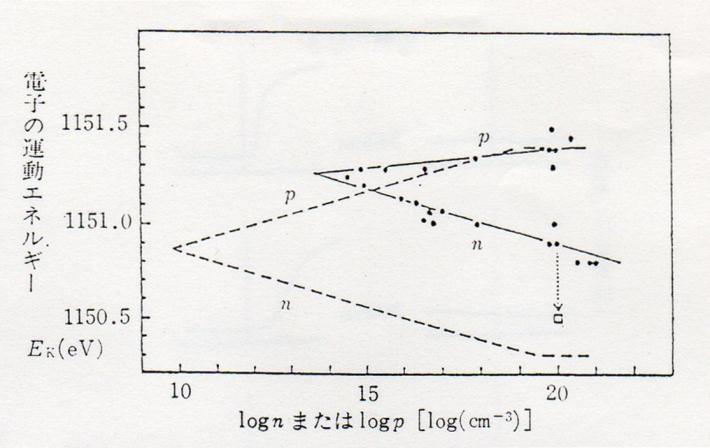

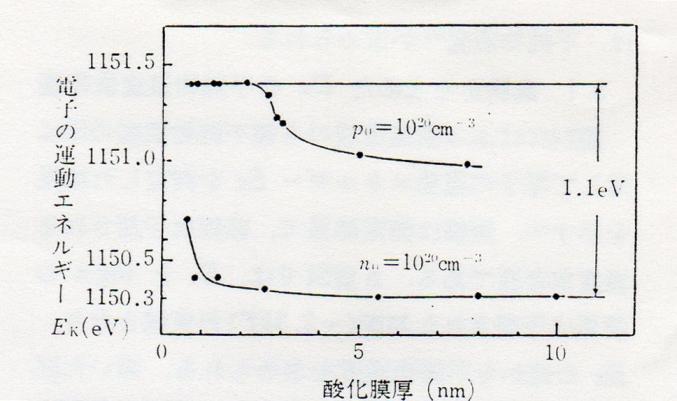

以下、その結果を説明しましょう。結果を図10.1に示します。

図10.1 エスカで測定されたSi2p電子の運動の不純物濃度依存性

試料はふっ酸処理直後のSi;実線は測定結果で、破線は理論的予想結果;四角点(□)はX線強度をできる限り小さく(通常の約1/1000)したときの測定結果である。

理論的には、n型とp型Siの試料に対して、それぞれのエスカピーク位置(電子の運動エネルギー)EKは、

EK = EK0 ― 2.303kT log(n/ni)

EK = EK0 + 2.303kT log(p/ni)

と表すことができます。nはn型Siで、pはp型Siの不純物濃度です。

ここで、EK0は、不純物濃度がniのときのEKの値です。そして、niは、純Siの担体濃度(担体とは、電気を運ぶもの、電子あるいは正孔)です。kはボルツマン定数で、Tは温度(K)です。

2400字 02/10 計5300字

図に示すように、濃度依存性(正確には電子あるいは正孔濃度)が得られたということで、やはり依存性が認められた、とちょっとうれしくなりました(予想はしていましたが)。(しかし、実際には、これは、清浄表面を取り扱う表面科学者にとっては驚くべき結果だったのです。この場合、表面にある欠陥により表面のフェルミ準位の値がはっきりした不純物濃度依存性を示さなくなるのです。)

次に、n型SiのEKとlog(n/ni)の関係が理論から予想される勾配(-2.303kT)の直線となり、EKの値から不純物濃度を求められることになります。その当時の測定誤差は±0.1eVですので、桁数の違いの濃度を判別できる程度です。(将来、高エネルギー分解能化を図るとともに、ピーク位置の測定精度を上げれば、誤差をもう一桁下げられると考えられるので、もう少し正確に濃度を求められそうです。)

一方、p型Siでは、濃度依存性があまりないので、濃度を求めるのが難しくなりますが、測定精度の向上により、濃度がある程度は分かるようになりそうです。

私は、自分で測定した濃度依存性の勾配(n型の場合)が理論通りになったということで、いささか感動してしまいました。これまで、半導体の「勉強」はしたのですが、半導体についての実感がなかったのです。それが、実際に上のようにEFとnの関係が成り立つということを身をもって体感できたのです!

もっと興奮し、驚いたことに、この時点で、半導体であるSiで、X線照射による帯電があると図10.1から直感してしまったのです。絶縁物では極薄膜でも帯電があることは分かっていたのですが、半導体では考えてもいませんでした。

驚くととともに面白いと思いました。ほんの思いつきで、気軽に始めたことがここまで来たのです。これで当初の目的は果たせたのですが、気分としてはうまく行った(自分がよくやった、のではなくて)ぐらいの感じでした。

それだけでは、私のさらなるやる気にはならなかったのですが、図10.1を見てから、もっとはっきりさせたいことや疑問が湧いてきたのです。これは楽しいというより、もっと知りたい(真実を)という気持です。

(実際に、始めてから、次第に難しいことが多くなり、他の仕事もあって、苦しみを相当感じました。そのときは、多くのいろいろな分野の人達の力を借りました。一方、検討をかなり続けていると、問題が「私の問題」になってくるのです。そうすると、これは私が解決しなければならない問題だ、という気持が強くなり、頑張らざるをえなくなってしまうのです。こういうときは苦しくてもやってしまうのです。)

それはそれとして、やろうと思ったことは、

1)帯電(X線照射による)であることを説明したい。

2)図10.1の結果(理論通りになっていない)を理解したい。

3)Si表面(表面から10nm程度以内)の不純物濃度の簡易測定法としてエスカを使いたい。

などです。

1200字 2/13 計6500字

図10.1を見て分かったことを説明しましょう。

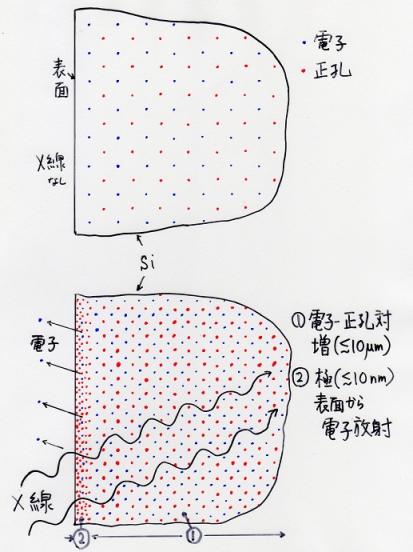

エスカの測定で、X線を試料に照射すると、表面から約10nm(百万分の1cm)以内の領域から電子が外に放出されます。ということは、表面付近で正の電荷状態になる可能性があります。つまり、これは、よりp型に(正孔が多く)なるということです。

薄いSiO2で帯電に気づいたのはX線照射時間依存性からでした。そのとき、Siでも試したのですが、依存性は認められませんでした。ですから、Siの帯電はないと思ってしまいました。というか、それ以上検討しませんでした。

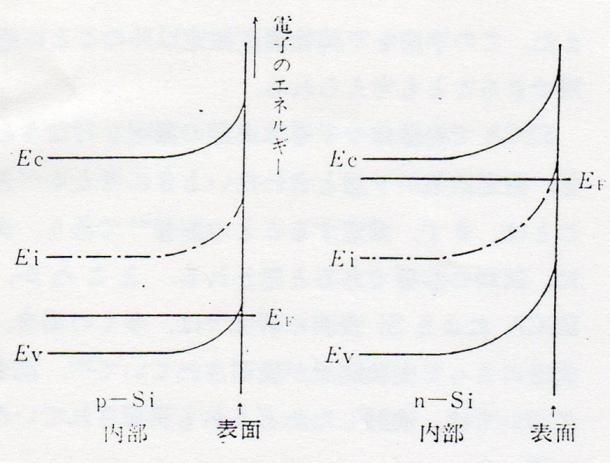

この状況を図10.2で説明しましょう。

図10.2 X線照射によるSi表面付近での電子エネルギー準位の変化

まず、p型の場合には、フェルミ準位EFがEi(純Siのフェルミ準位)とEV(価電子帯の上端)の間にあります。それに対して、n型では、EFがEC(伝導帯の下端)とEiの間にあります。

もし、表面近くで正の電荷状態(帯電)になっているとすれば、表面近くの電子が放出されることによって、EVがEFに近づくにつれ、電気伝導度が高くなります。EV=EFになると、伝導度の高い状態(高濃度p型;金属に近くなる)のようになり、それ以上の電位変化(EVの変化)は難しくなります。従って測定値EKの値が一定値に近づいていくはずです。

この傾向は、図10.2のp型Siのデータで認められています。ですから、図10.1の破線の最大値(高濃度p型)と測定値の最大値に一致させ、図のように破線を描きました。

そうすると、p型の場合はより高濃度のp型になるし、n型の多くの場合、表面近くでp型になってしまうと解釈することができます。

つまり、Siのような半導体でも、X線照射による「帯電」があると言えます。

さらに、EKとlog(p/ni)の関係の勾配は、p型Siでは、EKがある値以上になれないという制限から、理論値より小さくなってしまったと考えられます。一方、n型では、このような制限がないことから理論から予想される勾配が得られたと考えました。

でも、私は実験的に帯電を証明しようと思いました。しかし、前述のように、X線照射時間依存性からは帯電かどうか分かりませんでした。

次に、薄いSiO2の場合を思い出すと、EKの値はX線強度によっても変わりました。また、Siの上にSIO2があるとき、SiO2の厚さによって、帯電状態が変わります。(2) そうすると、Siの帯電(SiO2中の正電荷と同じ濃度の負電荷)もSiO2の厚さによって変わるとが考えられるのです。

まず、X線強度依存性を検討しました。予想通りの依存性を認めました。そして、図10.1には、X線強度を通常の約1/1000にしたとき(影響がもっとも大きかったとき)のEKの値(□印)を示します。EKの値がかなり下がって、予想値まで後0.2eVのところまで行きました。簡単に言いましたが、この値を測定するのは大変なのです。X線強度を弱くすると、測定にとても時間がかかり、ピーク位置を求めるのも難しくなります。一つの測定に約8時間かかり、その確認実験もやりました。

図10.3には、n型とp型Siについて、酸化膜厚を変え、その下のSiのピーク位置EKを測定した結果を示します。この実験でも、かなり予想通りの結果になりました。さらに、とても大事なことも分かりました。

図10.3 n型とp型Si(酸化膜の下の)のピーク位置(電子エネルギー)EKの酸化膜厚依存性

予想通り、X線強度を高くすると(Siの電子濃度も高くなる)、EKの値が小さくなりました。

それから、n型の試料で、EKの最小値を得ることができました。その証拠に、この値と、上記の最大値との差が1.1eV、即ち、Siのバンドギャップ(禁止帯の幅)になりました(正解)。

この結果から、p型Siの不純物濃度依存性を測定できることも分かりました。但し、同じ厚さの酸化膜を形成することが必要になります。

これにより、X線照射によるSiの帯電がかなり理解できましたが、図10.1の結果をさらによく理解するために理論検討まで行なってしまいました。具体的には、EK-log(p/ni)の線とEK-log(n/ni)の線の交差点がniより高不純物濃度側になることと、EK-log(n/ni)の勾配が理論通りになることが不思議でした。

X線照射によるSi表面付近の帯電を理論的に検討できないかと思ったのです。図10.1と同じような濃度依存性を計算で出せないかと考えました。これが実現すれば、私なりに、この現象を納得できると思いました。

これは、別に上司から言われたことではないし、自分がやればできることでもなさそうでした。実際に理論研究者に計算してくれるように頼みましたが、難しいと言って断られました。

1800字 計8300字 2/15

半導体物理の教科書によると、X線照射状態は非平衡状態として扱っているので、X線照射による電子励起と表面付近からの電子放出を理論的に記述するのは難しいのです。

しかし、私には諦められませんでした。せめて、X線照射による帯電現象を私が理解できる程度に簡単になった(正確さには欠けるが)理論的説明ができるのではないかと考えました。

図10.1を見て私が考えたのは、まず、X線照射による電子状態を二つに分けて考えることでした。

図で、EK-log(p/ni)の関係を表す線とEK-log(n/ni)のそれが交わる点の担体濃度(nあるいはp)が、X線照射なしの場合より、3桁大きくなっていることに着目しました。これは、平衡状態の式から考えれば、ni(真性半導体担体濃度)の値が3桁大きくなったことになります。半導体理論の平衡状態ではありませんが、温度が高くなったときと似た状態と考えればいいと考えたのです。

一定の強度のX線が照射されている定常状態を擬平衡状態(標準状態)と考えようと思いました。そうすれば、後は、X線照射による帯電の影響を、平衡状態で電位分布を求めるポワソン方程式に入れ、計算したらどうか、と考えました。

しかし、この考えは,Si半導体関係の偉い先生から強く反対されました。私はこれをどうしても納得できず、いろいろな分野の人達とこの件について相談しました。その結果、私の考えはそんなに悪くはないという結論に達しました。

残りは、表面付近からの電子放出です。これは、帯電中のSiO2膜のときと同じような電荷分布を使うことにしました。求めた電位分布を使って、エスカのピーク位置を求めました(表面から少し内部からの電子もピーク位置に寄与するのでそう簡単ではありませんが)。

この計算を、当時の、とても計算速度が遅い、私物の、プリンターつきポケコンで、場所、時間を問わず行ないました。出張中も、家にいるときも、夜中もやったことがありました。このポケコンは11か12桁ぐらいまで計算ができたので、当時出始めてきたパソコン(6桁まで)より正確な計算ができました。

その結果、図10.1によく似た結果を計算することに成功しました。

X線照射の影響について、私が理解できたことまとめると、

1) 均一に照射された状態をniの増加と考えると、まず、EK-log(n/ni)(あるいはlog(p/ni))の関係を表す線が高濃度側に移動させると考えればいいのです。

2) もう一つのX線照射の効果は、表面付近の電子放出で、これは上記関係の線を上へ移動させるのです。

3) n型Siでは、これらの二つの要因は同方向のほぼ同じぐらいの電位変化をもたらしています。また、直線の部分では、ピーク位置を決める深さ領域の電位分布がほぼ同じ(濃度のよらず一定としている)なので、X線照射なしの場合の勾配がそのまま保持されるのです。

4)高濃度n型Siで、X線照射なしの場合にEF一定(Ev)になる領域で、X線照射ありの場合にはEFが変化することも確認できました。

などです。

以上の検討の結果、私は、ふっ酸処理したSiのエスカ測定における帯電をほぼ理解できたと考えました。全ての実験結果を納得できました。

本研究では、X線照射により、Siが帯電することに気づくことができました。また、エスカにより、Siの不純物濃度の簡易測定ができることも示しました。

さらに、私がうれしかったのは、半導体のことを肌で学べたことです。そのお蔭で、半導体の凄さというか、有用性を理解できました。学ぶというのは、やはり実地で苦労して、本気になって知ろうとすることが一番ですね。

1450字 2/17 計9750字 2/19改

発表後20年以上経った今(2011)、振り返ってみると、よくこれだけのことができたと思います。なにしろ、半導体物理もよく理解せず、表面物理の研究状況も知らないままに、「まんずやってみれ!」の乗りで、深く考えずに研究を始めてしまったのでした。

研究に中断はありましたが、中断後は、割と一直線にエスカによる実験をやり通して、私の予想通り、エスカのSiピーク位置の不純物濃度依存性を確認するとともに、「X線照射によるSiの帯電」という、私の予想に反した現象を「発見」してしまいました。

この帯電現象を不純物濃度依存性の結果から直感したとき、私のやる気は急に上昇しました。というのは、かつて、薄いSiO2膜のエスカ測定中の帯電の効果を除去すべく、必死に、この帯電の検討を行なった経験があったからです。Siの帯電の発見も一部そのお蔭です。

私は、この帯電現象をもう少し定量的に理解したいと考え、無謀にも、理論検討も始めてしまいました。

まず、半導体の教科書を勉強するとともに、いろいろな人達に相談しました。上記のように、難しい問題であるので、教科書をこれ以上勉強しても、専門家の先生(理論と現象を十分理解していないと思われる面もあり)に指導してもらっても、役に立ちそうもありませんでした。

結局、自分で得た実験結果をもとに、自分で考えるより外はないと考えました。また、X線照射による電子状態の変化や外への放出状態を計算しようとするのは私には到底無理なので、電位分布の計算程度に問題を簡略化できないかといろいろ考えました。

X線照射ということを、先入観なしに、まず考え直しました。X線照射状態は、照射なしの場合が平衡状態ならば非平衡状態です。でも、X線照射中はある一定の状態にあります。これを準安定状態と考え、計算の基準状態を変えられないかと思いました。

図10.1で、n型とp型の線の交差点が高不純物濃度へ平衡状態の関係からずれています。そして、温度が上がった場合も、このようなずれがあるのです。これらのことから、X線照射の影響(電子放出がないところでは)を真性担体濃度niの増加と考えたらどうか(図10.4のマル1の領域)、そして、この状態を擬平衡状態と考え、その状態からの電子放出による電位分布の変化(図10.4のマル2の領域での;SiO2膜での経験をもとに電荷分布を仮定して)を求めようとしました。

図10.4 X線照射によるSi表面近くの電子状態の変化(模式図)

これなら、X線照射の影響の詳細に立ち入らずに、私の理解を助けるような結果が計算できそうな気がしました。実際に、計算からほぼ図10.1と同じ関係を得ることができ、私が相談した、Siの専門家以外の研究者には、この考え方を理解してもらえました。

この研究のお蔭で、私の帯電への知識と興味がさらに増して、もう一度SiO2膜の帯電の検討を行なうことにしました(次節参照)。そして、この帯電の原因となる電荷が記憶素子の電気特性の劣化につながる欠陥によるものだと示すことができました。

1200字 計10950字 2/19

<ここでちょっと一休みしましょう。>

この研究の結果を学会誌に載せてもらうときには、審査で掲載可になるのに相当の手間がかかりました。X線照射による、半導体の帯電というのが意外だったからかもしれません。私も帯電は絶縁体で起きるものだと思っていました。

また、現象を説明するために使った式が教科書にあるものの解釈を拡張して考えたものであったので、Siの専門家は抵抗を感じたのかもしれません。教科書では、上記担体濃度niは温度だけの関数なのです。ところが、私は、X線が照射されている状態ではniが変わるとしたのです。(つまり、現象を理解しやすくするために、「X線照射中の平衡状態」を定義したのです。)

説明に手間がかかりましたが、審査の先生が心の広い人だったらしく、なんとか論文は受理されました。

ところが、ある有名なSi半導体を専門とするO先生に、この「帯電」という言葉を私は気軽に使って、この現象について説明したら、そういう言い方はよくないと言われました。「バンドの曲り」と言うべきだと。また、担体濃度というのは温度の関数として定義されているものなので、X線照射によって変わってもいいと解釈してはいけないと。(私に言わせれば、それは式を書いた人の頭の中にあることで、ある温度で存在する、電導にあずかる電子や正孔はX線照射により発生したものと区別はできないのです。現象を理解するために、X線照射を、温度を上げたのと似た状態だと近似して考えるのはそんなに悪いことではない、と食い下がったのですが、納得してもらえませんでした。討論のとき同席した学生さんは理解してくれたようでしたが。)

また、平衡状態を勝手に変えてはいけないと言われました。(室温のSi。でも、私に言わせれば、これも人間が決めたものなのです。)いろいろ反論したり、質問したりすると、最後には、権威ある教科書をもっと勉強し、理解するようにと言われました。

Si半導体の専門家には、頭が固くなっている人(Si半導体を使い始めてから数十年も経っていないのに)がかなりいるようです。もう一人の専門家と違う問題で議論したとき、いくら話しても、私の言うことが理解してもらえなかったことがあります。このとき、表面電位の議論をしていたのですが、よく問い質したら、Si半導体物理では、Siの上にSiO2膜があっても、界面のSiの「表面」の電位を表面電位と言うらしいのです。私は、SiO2の上の表面の電位(常識)であるとして議論していました。

私がここで使った仮定は、理論物理の先生、GaAs(ガリウム・ヒ素)半導体の専門家や熱力学の専門家などには理解してもらえました。

では、私の次の研究の説明に移りましょう。

10.3 やっと半導体素子の心臓部の研究へ

ー転禍為福ー

これは、会社の仕事で最後に近いものでした。そして、私の研究の山場でもありました。(7)-(11)

この研究は、表面分析装置エスカ(ESCA;Electron Spectroscopy for Chemical Analysis)を手に入れて直ぐに見つけた現象(薄いSiO2膜の帯電)から始まったもので、この現象は、20年ぐらい頭から離れずに、ちょっと考えたり、中断したりしていたものでした。

10.2節の研究でSiの帯電を発見して、SiO2膜の帯電の研究への意欲がまた増してきました。さらに、当時関わっていた、記憶素子の心臓部であるSiO2/Si界面の欠陥についての実験結果もあり、この界面の研究を再開させたのでした。

前節の研究では、当初の目的(n型とp型Siの識別)の達成だけでは終わらず、半導体であるSiがX線照射により帯電するという極めて大事な(少なくとも私には)現象の発見に至りました。このように予想以上の成果が得られたのは、運とか、縁とか、偶然のようなことの影響がかなりあると感じました。私が選んだ試料(私に意識なし)、使った分析装置(私に意識なし)と私の試料処理と測定の仕方(私の経験で学んだこと)のお蔭で図10.1の結果が得られました。さらに、偶々そのときの仕事で発生した問題もこの成果に貢献しています。

本節の研究でも、素子特性とは直接関係ないような問題の研究のつながりを経て、運よく、エスカが素子特性の評価に使えることを示せました。初めは、薄い絶縁膜の化合状態を求めることの妨げの要因(禍)として、帯電の研究を始めました。次に、かなり長い間、主として薄い酸化膜厚が関わる様々な問題の解決にエスカを応用していました。その後、Si表面のエスカ測定と帯電の研究(前節)から、電位情報から微量分析ができることが分かり、SiO2の帯電の再検討をすることになりました。さらに、当時の仕事からの必要性もあり、半導体素子特性とエスカ測定結果の対応付け(福)を目指すようになりました。(具体的には、SiO2/Si界面の不純物とか欠陥をエスカで検出できないかと思ったのでした。)

900字 2/25 計12000字

一方、この研究は、私の会社でのエスカ研究の総まとめとも言えそうです。

この研究は、学術的というより、むしろ実用的なものでした。私は学者ではないのです。

半導体素子の形成(製造)と動作に関連した各種特性の向上に貢献するようなエスカの研究(材料表面、界面の評価にエスカという分析法を使う)を目指しました。

各種特性の良し悪しとの対応付けのできるような、エスカによる評価技術を確立しようとしました。つまり、「チェック機能」です。

そのきっかけは、半導体素子用のAu(金)リード線を素子の微小Al(アルミニウム)薄膜電極に接合させる技術の研究でした。この作業を行なうときに、Al膜の表面状態により接合性が左右されていると考え、その表面状態の評価にエスカを利用できないかと考えました。

エスカ分析装置は高価なものなので、普通だったら、測定を依頼したり、装置を借りて自分で実験したりすることしかなかったのです。しかし、なんという運のめぐり合わせか、その装置を只で手に入れてしまったのです(第4章参照)。

最初、Al酸化膜の化合状態が接合性に影響を与えているのではないかと考えたのですが、直ぐに、測定に使うX線の影響で、薄い酸化膜でも帯電してしまい、化合状態を求めることの難しくなることが分かりました。この帯電の検討を行なう一方、接合性にもっと影響を与える要因は「酸化膜厚」であることを見つけるとともに、その評価法も示しました。

その後、Alの腐食、各種薄膜の密着性、薄膜間の電気的導通など様々な特性がからんだ様々な問題の解決に、エスカを応用していきました。これらの研究でも、多くの場合、酸化膜厚の重要性が認められました。

しかし、各種特性のうち、微量な不純物や欠陥が関係している電気的(素子)特性の検討を本格的に行なったことはありませんでした。

それは、素子特性への影響は微量不純物や欠陥によるものであり、エスカが微量分析には適していないからでした。検出したい不純物の量が約0.1%以下になると検出は難しくなってしまうからです。

(いや、微量分析を行なったことがありました!それは、微量不純物を含む水の分析です。そのままでは勿論分析できませんが、水を蒸発させればいいことを見つけました。少量の水(不純物を含む)を試料台に乗せ、予備排気室でゆっくりと排気すると、水は蒸発します(排気が速過ぎると氷になる)が、不純物は残渣として、試料台表面上に残ります。これを分析すればいいのです(第4章のAl腐食の研究参照)。)

私は、このように濃縮化が可能な場合は除いて、エスカでの微量分析は難しいと思い込んでいました。

以上のような状況の下で、本章の研究が始まったのです。

1100字 2/26 計13100字

前節の研究でSiの微量不純物濃度が求められることが分かったことから、エスカの可能性が大きく広がりました。即ち、微量不純物や欠陥が電荷を持っていれば、電位あるいはフェルミ準位の情報から、それらの濃度を求められる可能性が見えてきたのです。

さて、記憶素子に使われるMOS(Metal-Oxide-Semiconductor)型素子の動作で特性変動の原因となる電荷は、可動イオン(動ける電荷)あるいは電圧印加により発生する電荷(欠陥に捕獲される電子あるいは正孔)が主です。

そこで、これらの例として、Na(ナトリウム)イオン(可動イオン)の影響と、SiO2/Si界面近くの正孔あるいは電子トラップ(動作中に正電荷あるいは負電荷を捕獲する欠陥)の挙動について得た結果を説明しましょう。

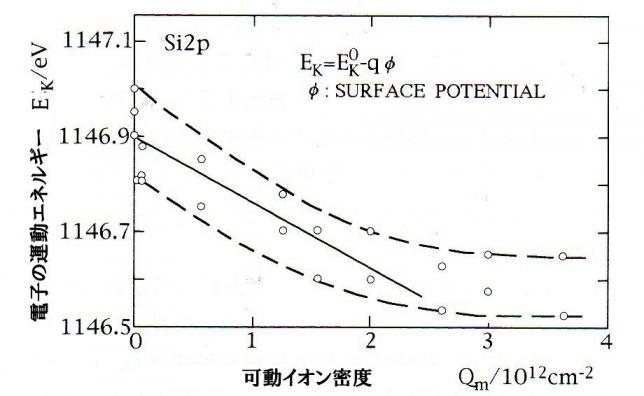

まず、Naで汚染されたSiO2膜のエスカによる検討結果をお見せします。MOS特性としては、しきい電圧(SiO2のすぐ下のSiの領域で電気が流れやすくなるための印加電圧)がNaイオンの影響で変動してしまいます。MOS特性との比較の結果、図10.5に示すように、特性から得られたNaイオン濃度とエスカのピーク位置(SiO2のSi2p電子の運動エネルギー)EKの間に相関が認められました。

図10.5 エスカのSi2p電子の運動エネルギーEKとSiO2中の可動イオン(Na+)密度との関係

(SiO2内の電荷による表面電位φの変化がEKの変化につながる。)

Na濃度がSiO21平方センチ当たり1E10-1E12(百億から1兆)個程度で、EKの変化が認められています。このNa濃度は、使った20nmのSiO2に対し、平均1E-5(10万分の1)程度になります。即ち、予想通り、エスカで測定する電位の影響から微量の電荷が検出できたことになります。なお、、勿論この濃度では、Naはエスカでピークとしての検出はできません。

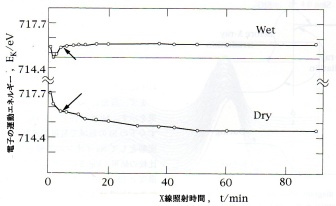

次に、エスカによるドライとウェット酸化膜の比較について説明します。前者は酸素中加熱で、後者は水蒸気中加熱により酸化して作ったものです。素子特性から、前者には正孔トラップ(素子動作中に正電荷になる)がほとんどで、後者には正孔トラップだけでなく、電子トラップ(動作中に負電荷になる)もあることが分かっています。

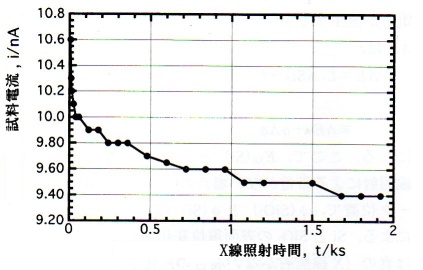

これらの試料で、X線照射時間依存性に大きな違いが見られたのです(図10.6参照)!

図10.6 ドライとウェット酸化膜のO1s電子のEKのX線照射時間依存性

図で、EKの下がる部分(ドライの結果に矢印で示す)は正電荷の増加を、EKの上がる部分(ウェットの結果の矢印)は負電荷の増加を示す。なお、O1s電子はSiO2からのものでSi2p電子と同じ変化を示す(強度はO1sの方が高い)。

この結果は衝撃的でした! 私は興奮し、感動しました! ちょっと信じられませんでした!

「X線照射による帯電」となんと「MOS素子特性」がつながったのです!

改めて考えてみると、これだけの電荷量(素子特性から1平方センチ当たり1兆個程度あると推定され、この後説明するように、試料電流の測定からも、それが確認できました)が存在できるということは、SiO2中の欠陥によるものでないと説明できません(エスカにとっては微量ですが)。

当初、化合状態測定の邪魔者として、その影響をなくそうとして検討していた帯電が、後になって、その時点で評価したい欠陥(電荷)の影響だということが分かったのです。これこそ、「禍を転じて福と為す」です。

また、この、X線照射により生じた帯電状態は、MOS素子に正の電圧をかけたときの状態とよく似ています。だから、素子特性の挙動に対応する、図10.6のようなドライとウェット酸化膜の差が出てきたのです。この帯電に気づかなかったら、これらの欠陥の検出はできなかったのです。いや、具体的には、EKの時間依存性の実験をしていなかったら、多分、トラップ(捕獲準位)の検出はできなかったでしょう。しかも、この実験を始めたのは、偶然のエスカの故障で通常のやり方での測定ができなかったときなのです(エスカの最初の論文)。

なにか「縁」のようなものがあるのでしょうか。

X線照射による帯電を、長い間、素子特性との関係を疑うことなしに、しかし、なんとなく忘れないで、測定の影響の評価手段などに使っていたのです。それが、今回、いろいろな違う状態(処理などを施した)の酸化膜で、X線照射時間依存性がやはり違うことも分かってきました。

そして、上記の二種類のSiO2膜の比較から、一気に世界が変わったのです。帯電現象と素子特性とが結びついたのです。私も、私の研究も、この発見の前と後では大きく変わりました。

さらに、もう一つ、偶然のようなことがありました。あのSiO2関係の解説論文

S. Iwata and A. Ishizaka: “Electron spectroscopic analysis of the SiO2/Si system and correlation with metal-oxide-semiconductor device characteristics,” Applied Physics Reviews (J. Appl. Phys.), 79(1996), 6653-6713.

を書いているときに、「試料電流」のことでいろいろ頭を悩ましたことです。試料電流というのは、X線照射中に試料からアースに流れる電流です。そのとき、私は、精密測定のためにX線強度を一定にするためのチェック法として測られる試料電流が本当に一定になるのかどうかが不安になったのです。

いろいろ考えているうちに、酸化膜内にトラップがあったらどうなるだろうかが心配になりました(私は変化すると思い、それを恐れていました)。しかし、考えるだけでは確かな結論が出なかったので、新しく実験を行なうことにしました。でも、私は論文を書いているし、私の装置では微小電流の測定に難点があったので、研究所の分析部門のYさん(優秀な研究者)にこの実験をお願いしました。(普通なら断られるような難しい測定です。)

実験は、ドライとウェット酸化膜の試料で、EKと試料電流のX線照射時間依存性を同時に測定するという、難しいものでした。しかし、Yさんの注意深い、きちんとした実験のお蔭で、見事、EKの変化と対応がある試料電流のX線照射依存性が得られました。

この結果をトラップの影響として解釈できたところで、EKの時間依存性の原因もはっきりと理解できたのです。即ち、試料電流の時間依存性から、電流を積分して求めた「捕獲電荷量」が素子特性から求められる(推定される)量と同程度であることが、私の結論の正しさをさらに納得させてくれました。(それと同時に、X線強度の安定性の評価に試料電流が使えないこともはっきりしましたが。)

これはとても凄いことなのです。電荷量そのものを試料電流の積分から求めてしまったのです。なぜなら、それまでの求め方は直接ではなく、電位変化から、電荷分布を仮定して。推定していたのです。

ドライ酸化膜の試料電流の結果を図10.7に示します。

図10.7 ドライ酸化膜の試料電流のX線照射時間依存性

図に示すように、試料電流でも、EKと同じような傾向の依存性が得られました。これは、初期の段階で、負の電荷(電子)の流れが少ないことと対応があります。つまり、負の電荷が溜まっていくと考えられます。 SiO2側の欠陥(正孔トラップ)に正電荷が捕獲される結果としてSi側が負になるのです。即ち、電気二重層がSiO2/Si界面にできるのです。

なお、EKの測定でも、SiO2が正に帯電するとともに、SiのEKは低い方向に変化し、これはSiの負の帯電を意味しています。(これは、昔、私の元相棒のIさんが行なった、SiO2/Si界面の研究で認められていたことなのですが、そのときはきちんと理解できませんでした。)

一方、説明は省略しますが、ウェット酸化膜の試料電流でも、同じようなEKとの対応が認められました。初めはSiO2側で正の帯電があり、X線照射時間を長くするとの負電荷の増加が認められました。

これで、EKと試料電流の両方のX線照射時間依存性から、正孔と電子トラップの検出ができたことになり、エスカの測定がSiO2の欠陥の評価に役立つことが示せました。

この研究にはとても長い年月がかかっています。そして、目的も、そのときどき、当初とは違っていったのです。会社の仕事の変化とともに、私の研究対象も、興味も、少しずつ変わっていき、最後には、素子特性に関係した、SiO2/Si界面のエスカによる評価に夢中になっていました。一番面白いときだったのですが、このときが苦労の多いときでもありました。

勿論、大勢の人達の助けもありました。また、偶然のようなことも沢山ありました。変わらなかったのは、エスカを半導体分野の問題解決に使えるようにして、各種問題に関わる表面、界面現象を理解するという、私の研究の目的でした。

私(本当は会社の)のエスカ分析装置を使って、私の手法で、半導体プロセス関係の問題を解決していくうちに、SiO2/Si界面状態を半導体素子特性と関連づけるようなエスカの研究が「私の研究」になりました。不思議なことに、最初の頃は素子特性のことなど全く考えてもいなかった(知らなかった)のに、どの研究(自分で選んだものでないものが多いのに)も、本節の問題(素子特性との対応付け)につながっていったのです。

その後やるべき検討としては、

1)エスカのピーク位置の精密測定(±0.001eV)(分析技術向上)

2)欠陥の少ないSiO2膜の形成 (材料の改良)

などです。

しかし、1)の見通しがある程度得られたところで、私が退職することになりました。2)については、Siの酸化法の開発に関する研究の計画を立てたのですが、後継者がいず、お金も出ないので、この研究はここまでとしました、

私自身は、自分の行なってきた研究をもとに、いろいろな研究を行なうときの基本的な考え方を明らかにしていく検討を始めました。

参考文献

1)岩田誠一、石坂彰利:「ESCAで測定する絶縁薄膜の化学シフトに対する疑問」日本金属学会誌、42(1978), 1020-1021;A. Ishizaka, S. Iwata, and Y. Kamigaki: “Si/SiO2 Interface Characterization by ESCA “, Surf. Sci., 84(1979), 355-374.

2)岩田誠一、石坂彰利:“ESCAで測定されるSi酸化膜の化学シフト”、日本金属学会誌、43(1979), 380-387; “X線照射による絶縁薄膜の帯電”、同誌、43(1979), 388-392.

3)S.Iwata: “Refractory Metal/SiO2/Si Interface and Device Characteristics”, SEMI Osaka Seminar, (1989), pp. 91-103.

4)S. Iwata and A. Ishizaka: “Thickness Measurement of Ultra-thin Si Oxide Films by ESCA”, Mat. Trans. JIM, 33(1992), 675-682.

5)岩田誠一、山本直樹:「ESCAで測定されたSi2p準位に与えるX線照射の影響」、日本金属学会誌、52(8)(1988), 771-779.

6)岩田誠一:「SiO2/Si界面はどのようになっているか?(6) -Si極表面の不純物濃度-」、月刊バウンダリー、6(11)(1990), 57-63.

7)岩田誠一、大路譲、石坂彰利:“ESCAによるSiO2/Si中の電荷の検出”、日本金属学会誌、56(1992), 863-864.

8)S.Iwata and A. Ishizaka: “Electron Spectroscopic Analysis of SiO2/Si System and Correlation with MOS Characteristics”, J. Appl. Phys. (Appl. Phys. Rev.), 79(1996), 6653-6713.

9)岩田誠一、山本直樹、矢野史子:“ESCAによるSiO2/Si内の電子トラップ、正孔トラップの検出”、日本金属学会誌、60(1996), 469-475.

10)岩田誠一、大路譲、石坂彰利:“Si上極薄SiO2膜帯電のX線照射時間依存性”、60(1996), 1192-1199.

11)岩田誠一: 「ESCAによるシリコン酸化膜内の微量不純物や欠陥の検出」、日本表面科学会誌、19(1998)、9-13.

2011.2

14/7/11 改

© Rakuten Group, Inc.