カテゴリ: カテゴリ未分類

高いところに行けば花粉の影響はない!・・・とばかりに

山のほうにいってきましたよ。

もちろん 麓から登るのですから・・・目はかゆかったのですが・・・

それにしても暖かくなりましたねぇ・・・午後なんか暑いくらい。

早くも登山道脇のカタクリが咲き出していました。

・・・といっても たった一株だけでしたが・・・

今日の到達点は1700メートルをちょっと切った辺りでしょうか

風景はすっかり変わり まだ雪が残る山道・・・・

これが涼しいって感じるんですから・・・

先回はどこまで いったんでしたっけ

そうそう・・・副社長のこだわりに参っちゃったんでしたね。

副会長の口からも一個流しと言う言葉が出ちゃいましたからねぇ・・・・

チャレンジしないわけには行かなくなったんですが・・・・

でもねぇ・・・・現実的な気がしないんですよ。

NC機なども使って短くした段替え時間ですが これにはカッター交換も

セットになりますからねぇ・・・1個づつ車種を切り替えるっていうのは・・・

副会長だって そんな強引なことを 望んでいるわけではない!

それはもう分かっているんですが・・・

そえでも 成り立たせなくちゃならない?・・・

謎を掛けられたみたいなんですねぇ・・・・他に狙いがある?

前加工や焼入れはある程度の数で生産して・・・・焼き後加工は

1個流しにする ・・・・ これが第一案でした。

とても素直な案なのですが・・・それにも大きな問題点があったんです

もちろん やってみた んですよ。

種類によって違うんですよね。

強引にやってみると・・・

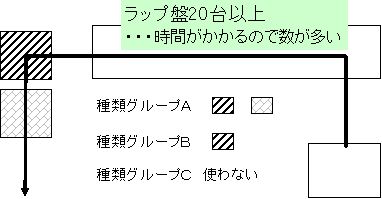

どの種類も使う機械もあれば Aという種類のときは 使わない機械もある・・・

あるいはBという機械を使わなくちゃいけない・・・・

こういうところでは 作業者は迷ってしまいます。

今までだったら 毎回作業が違うなんていうことはありませんでしたからね

でも・・・なぜこんな風に工程が違わなきゃいけないんだろう・・・

実はここからも大きな原価低減が生まれるのですが・・・

横道にそれちゃいますからね

バナーかこの文字の上をポチッ!っと応援お願いします。

バナーかこの文字の上をポチッ!っと応援お願いします。

私のブログの人気順位が分かります

焼き後加工の中心は 歯車ラップ盤

リング状の歯車とシャフト状の歯車を組み合わせて ここに研磨剤をかけながら

回転させるんです。

歯車同士お互いが削れて この工程を過ぎると歯車はセットになるんです

歯車同士 お互いが刃物代わりって言うことですから・・・・

私なんか どんな種類だってやれちゃう・・・そう思っていたのです。

実際 本来はそうできるはず・・・・なのですが・・・

ここでも車種によって機械を 固定 しちゃってたんです。

固定して使っていたおかげで 他の種類のときは精度が思うように出せない・・

違った種類に対応するノウハウも伝わっていないし・・・

残念なことに・・・メンテナンスでもあったんです。

いまの状態では20台以上の機械があるのに・・・

特定の機械が空くまで待たなきゃならない・・・・

別々の種類の歯車をランダムに・・・流すにはこのハードルを越えなくちゃいけません

ただ・・・逆に考えたら・・・・

整備したら 機械台数を減らすことが可能・・・ということでもあるのですが・・・

ひょっとすると・・・・副会長はそこまでお見通しだった?

な~んていうことはないでしょうが・・・・チャレンジすればするだけ

問題点が出てくる

更にはその問題点をクリアしようと努力する過程で 人が育つ ・・・

そのときは トヨタ生産方式に対し そこまでの理解はなかったのですが・・・

トヨタ生産方式ってそういうことだと思うんです。

ちょっと いい感じの説明でしょ

なんといっても その苦しさを 体験し続けて掴んだ理解 ですからね。

トヨタ生産方式説明は・・・◎?

オコジョの写真バナー)かこの文字の上をポチッとしてくださいね

人気ブログランキングのページが出れば OKです。

‘10年 当社毎ナビページへ

山のほうにいってきましたよ。

もちろん 麓から登るのですから・・・目はかゆかったのですが・・・

それにしても暖かくなりましたねぇ・・・午後なんか暑いくらい。

早くも登山道脇のカタクリが咲き出していました。

・・・といっても たった一株だけでしたが・・・

今日の到達点は1700メートルをちょっと切った辺りでしょうか

風景はすっかり変わり まだ雪が残る山道・・・・

これが涼しいって感じるんですから・・・

先回はどこまで いったんでしたっけ

そうそう・・・副社長のこだわりに参っちゃったんでしたね。

副会長の口からも一個流しと言う言葉が出ちゃいましたからねぇ・・・・

チャレンジしないわけには行かなくなったんですが・・・・

でもねぇ・・・・現実的な気がしないんですよ。

NC機なども使って短くした段替え時間ですが これにはカッター交換も

セットになりますからねぇ・・・1個づつ車種を切り替えるっていうのは・・・

副会長だって そんな強引なことを 望んでいるわけではない!

それはもう分かっているんですが・・・

そえでも 成り立たせなくちゃならない?・・・

謎を掛けられたみたいなんですねぇ・・・・他に狙いがある?

前加工や焼入れはある程度の数で生産して・・・・焼き後加工は

1個流しにする ・・・・ これが第一案でした。

とても素直な案なのですが・・・それにも大きな問題点があったんです

もちろん やってみた んですよ。

種類によって違うんですよね。

強引にやってみると・・・

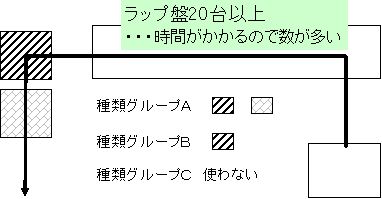

どの種類も使う機械もあれば Aという種類のときは 使わない機械もある・・・

あるいはBという機械を使わなくちゃいけない・・・・

こういうところでは 作業者は迷ってしまいます。

今までだったら 毎回作業が違うなんていうことはありませんでしたからね

でも・・・なぜこんな風に工程が違わなきゃいけないんだろう・・・

実はここからも大きな原価低減が生まれるのですが・・・

横道にそれちゃいますからね

私のブログの人気順位が分かります

焼き後加工の中心は 歯車ラップ盤

リング状の歯車とシャフト状の歯車を組み合わせて ここに研磨剤をかけながら

回転させるんです。

歯車同士お互いが削れて この工程を過ぎると歯車はセットになるんです

歯車同士 お互いが刃物代わりって言うことですから・・・・

私なんか どんな種類だってやれちゃう・・・そう思っていたのです。

実際 本来はそうできるはず・・・・なのですが・・・

ここでも車種によって機械を 固定 しちゃってたんです。

固定して使っていたおかげで 他の種類のときは精度が思うように出せない・・

違った種類に対応するノウハウも伝わっていないし・・・

残念なことに・・・メンテナンスでもあったんです。

いまの状態では20台以上の機械があるのに・・・

特定の機械が空くまで待たなきゃならない・・・・

別々の種類の歯車をランダムに・・・流すにはこのハードルを越えなくちゃいけません

ただ・・・逆に考えたら・・・・

整備したら 機械台数を減らすことが可能・・・ということでもあるのですが・・・

ひょっとすると・・・・副会長はそこまでお見通しだった?

な~んていうことはないでしょうが・・・・チャレンジすればするだけ

問題点が出てくる

更にはその問題点をクリアしようと努力する過程で 人が育つ ・・・

そのときは トヨタ生産方式に対し そこまでの理解はなかったのですが・・・

トヨタ生産方式ってそういうことだと思うんです。

ちょっと いい感じの説明でしょ

なんといっても その苦しさを 体験し続けて掴んだ理解 ですからね。

トヨタ生産方式説明は・・・◎?

オコジョの写真バナー)かこの文字の上をポチッとしてくださいね

人気ブログランキングのページが出れば OKです。

‘10年 当社毎ナビページへ

お気に入りの記事を「いいね!」で応援しよう

こんにちは

【タッキー】

さん

やはり山に出かけられていたんですね、雪形が姿を現した山並みを見ながら、きっと山に行かれてるだろうなんて勝手に想像していました。

『トヨタで学んだこと』シリーズとても勉強になります。

絶えず効率を求める中で技術が磨かれ、人が育っていくって素晴らしいことですが、厳しい事だと思います。

しかしだからこそあれだけのメーカーになったんでしょうね。

(2009年04月12日 18時33分09秒)

『トヨタで学んだこと』シリーズとても勉強になります。

絶えず効率を求める中で技術が磨かれ、人が育っていくって素晴らしいことですが、厳しい事だと思います。

しかしだからこそあれだけのメーカーになったんでしょうね。

(2009年04月12日 18時33分09秒)

のんびりしてたなぁ~

七星 さん

こんばんは。七星です。

NC工作機とか懐かしいです。20年前に製造業に関わるようになって、飛び込みで工場見学をした時にマシニングセンターを見てビックリしたのを思い出しました。切り粉の入ったドラム缶を眺めていたら、工場の方が、「こっちに来て」と見せてくれたんです。新人営業マンに優しかったです。ほのぼのしてました。今は考えられないです。 (2009年04月12日 20時59分47秒)

NC工作機とか懐かしいです。20年前に製造業に関わるようになって、飛び込みで工場見学をした時にマシニングセンターを見てビックリしたのを思い出しました。切り粉の入ったドラム缶を眺めていたら、工場の方が、「こっちに来て」と見せてくれたんです。新人営業マンに優しかったです。ほのぼのしてました。今は考えられないです。 (2009年04月12日 20時59分47秒)

減らす

単身赴任のYH さん

おはようございます。

1個流しにしたら、遊ぶ機械が出てきちゃうんですね。だったら、その機械は効率化できるという発想でしょうか。

指示するほうもえらいですが、それをやってみる現場の人たちもえらい。まさにトヨタですね~。

改善を進めると、人の効率化に結びつくじゃないですか? それは現場の方々はどのように理解しているのでしょうか。少し気になります。

今日もとてもいいお話でした!

ポチッ (2009年04月13日 09時09分30秒)

1個流しにしたら、遊ぶ機械が出てきちゃうんですね。だったら、その機械は効率化できるという発想でしょうか。

指示するほうもえらいですが、それをやってみる現場の人たちもえらい。まさにトヨタですね~。

改善を進めると、人の効率化に結びつくじゃないですか? それは現場の方々はどのように理解しているのでしょうか。少し気になります。

今日もとてもいいお話でした!

ポチッ (2009年04月13日 09時09分30秒)

改善

溶射屋 さん

acbさん

こんにちは!

1700mと言を上るのにどれだけの時間がかかるのでしょうか?

最近350mの山を上るのに1時間程度掛かりましたが帰りの下りは膝がガクガクでした・・・・。

なまっている証拠ですね。

>ここでも車種によって機械を固定しちゃってたんです。

確かに固定されてしまうことによって応用が利かない機械となってしまうんでしょうね。

「どの機械でもどのような歯車を切ることができれば空いている機械に投入することができる」・・と頭では分かっていてもそれが簡単にいかないことだと思います。

>更にはその問題点をクリアしようと努力する過程で人が育つ・・・

なるほど・・・・トヨタは1個生産方式を徹底することで生産性を上げてきたんだなぁ・・

ポチッ!(∩.∩)

(2009年04月13日 13時14分16秒)

こんにちは!

1700mと言を上るのにどれだけの時間がかかるのでしょうか?

最近350mの山を上るのに1時間程度掛かりましたが帰りの下りは膝がガクガクでした・・・・。

なまっている証拠ですね。

>ここでも車種によって機械を固定しちゃってたんです。

確かに固定されてしまうことによって応用が利かない機械となってしまうんでしょうね。

「どの機械でもどのような歯車を切ることができれば空いている機械に投入することができる」・・と頭では分かっていてもそれが簡単にいかないことだと思います。

>更にはその問題点をクリアしようと努力する過程で人が育つ・・・

なるほど・・・・トヨタは1個生産方式を徹底することで生産性を上げてきたんだなぁ・・

ポチッ!(∩.∩)

(2009年04月13日 13時14分16秒)

Re:こんにちは(04/12)

sennjyou3033

さん

【タッキー】さん

-----トレーニング開始って言うところでしょうか

それでも 昨日のように暑い日に雪がある場所ですからね。

気分良いですよ。

トヨタにいるときは当たり前のことだったんですよ

それが世の中では素晴らしいと言われる・・・

実は不思議だったんです。

だって問題だらけじゃないですか!

ただ・・・この問題を解決しようと立ち上がると 人ってすごい力を発揮する・・・・

ですから問題は利益の源泉だって感じますよ。

(2009年04月13日 13時44分26秒)

-----トレーニング開始って言うところでしょうか

それでも 昨日のように暑い日に雪がある場所ですからね。

気分良いですよ。

トヨタにいるときは当たり前のことだったんですよ

それが世の中では素晴らしいと言われる・・・

実は不思議だったんです。

だって問題だらけじゃないですか!

ただ・・・この問題を解決しようと立ち上がると 人ってすごい力を発揮する・・・・

ですから問題は利益の源泉だって感じますよ。

(2009年04月13日 13時44分26秒)

Re:のんびりしてたなぁ~(04/12)

sennjyou3033

さん

七星さん

-----見たいって言われたら嬉しいですからね。

よほど秘密がない限り 見せてくれるかも・・・

それが新人だったら・・・ねぇ

20年前に30年前に開発された機械を使って生産していた現場です。

難しい機械なのでしょう・・・特許の関係もあってグリーソン以外に作れる会社がありませんでした。

でも・・・こうなると自分たちが意識しない限りやり方はかわらず・・・当然陳腐化していっちゃう・・・

そういう現場だったんです。

(2009年04月13日 13時49分38秒)

-----見たいって言われたら嬉しいですからね。

よほど秘密がない限り 見せてくれるかも・・・

それが新人だったら・・・ねぇ

20年前に30年前に開発された機械を使って生産していた現場です。

難しい機械なのでしょう・・・特許の関係もあってグリーソン以外に作れる会社がありませんでした。

でも・・・こうなると自分たちが意識しない限りやり方はかわらず・・・当然陳腐化していっちゃう・・・

そういう現場だったんです。

(2009年04月13日 13時49分38秒)

Re:減らす(04/12)

sennjyou3033

さん

単身赴任のYHさん

-----一個流しにするため いろいろ調べたら 随分低稼働だった・・・って言うことなんです。

そう考えなかったら ずっと考えもしなかった・・・

一個流しは 無駄が多かったらできませんからね。

もちろん機械は必要な時には動かなきゃなりません。

それで 今まで隠れていたムダが表面化してちゃう・・

効率化することで人は余ってきちゃう・・・はずなのですが・・・この職場は高技能職場 技能の伝承とか

現場の改善とか・・・何人か先任者にすることができました。

極端な残業も減らすことができましたしね。

こういう点 終身雇用の形態だと 失職はないですから・・・改善しやすいですよね。

(2009年04月13日 13時57分18秒)

-----一個流しにするため いろいろ調べたら 随分低稼働だった・・・って言うことなんです。

そう考えなかったら ずっと考えもしなかった・・・

一個流しは 無駄が多かったらできませんからね。

もちろん機械は必要な時には動かなきゃなりません。

それで 今まで隠れていたムダが表面化してちゃう・・

効率化することで人は余ってきちゃう・・・はずなのですが・・・この職場は高技能職場 技能の伝承とか

現場の改善とか・・・何人か先任者にすることができました。

極端な残業も減らすことができましたしね。

こういう点 終身雇用の形態だと 失職はないですから・・・改善しやすいですよね。

(2009年04月13日 13時57分18秒)

Re:改善(04/12)

sennjyou3033

さん

溶射屋さん

-----1700といっても ふもとからの標高差は800メートルくらいなんです。

だから2時間くらいでは十分いけちゃう

6時に出かけて 10時には家に戻っていました

早いでしょ

トヨタは人を育てながら業績を拡大した・・・今の立場になって そのことを特に感じています

そんな記事になっていないかなぁ・・・

(2009年04月13日 15時13分37秒)

-----1700といっても ふもとからの標高差は800メートルくらいなんです。

だから2時間くらいでは十分いけちゃう

6時に出かけて 10時には家に戻っていました

早いでしょ

トヨタは人を育てながら業績を拡大した・・・今の立場になって そのことを特に感じています

そんな記事になっていないかなぁ・・・

(2009年04月13日 15時13分37秒)

トヨタ生産方式の謎

たむ さん

はじめてコメントします。

トヨタ思考には、良いところも沢山ある事は認めますし、素晴らしい考え方ややり方だと思います。

しかし、良いことには、悪いことが潜んでいる。(二律背反)

その事を理解してこそ、本当の良さと課題が見えてくると私は感じています。

家内工業や家族企業の小さい力の支えあっての、大企業トヨタである事を今一度考える事も必要と感じます。

これがトヨタ生産方式成功の謎、二律背反だと思っています。 (2009年04月17日 11時00分41秒)

トヨタ思考には、良いところも沢山ある事は認めますし、素晴らしい考え方ややり方だと思います。

しかし、良いことには、悪いことが潜んでいる。(二律背反)

その事を理解してこそ、本当の良さと課題が見えてくると私は感じています。

家内工業や家族企業の小さい力の支えあっての、大企業トヨタである事を今一度考える事も必要と感じます。

これがトヨタ生産方式成功の謎、二律背反だと思っています。 (2009年04月17日 11時00分41秒)

Re:トヨタ生産方式の謎(04/12)

sennjyou3033

さん

たむさん

-----訪問ありがとうございます。

ジャストインタイムを守るために 在庫を下請けが持たざるを得ない・・・・これは現実かもしれません。

だってトヨタ内でも 在庫は持っていますから・・・

この在庫を管理した状態でもって 使ったら自分のラインの欠陥を直す・・・・チカラがない間はそうやって力をつけるまで在庫を持つんです。

そうやって減らしてゆく・・・・

これって歯を食いしばっていてもつらいライン運営なんです。

だからつい緩んでしまって・・・在庫があることが当たり前になって・・・まあ良いやって・・・

犠牲と言いますが・・・まあ良いやってなったのは犠牲とはいえないんじゃないか

冷たいようですが そう考えるんです。

そう考えないと このシステムの意味が見えません。

物の管理の仕方だけのトヨタ式になってしまいます。

ここで歯を食いしばってラインをよくする

その過程で実力をつける・・・思想という意味ではそういうことだと思っています。

ただそのことは苦しくて 継続するのは大変

トヨタ内でも負けちゃう部署があって 今回取り上げたのは がたがたに緩んだ部署だったわけです。

歯を食いしばれば 儲かる・・・そういう当たり前のことを要求するシステムですね。

(2009年04月17日 13時27分46秒)

-----訪問ありがとうございます。

ジャストインタイムを守るために 在庫を下請けが持たざるを得ない・・・・これは現実かもしれません。

だってトヨタ内でも 在庫は持っていますから・・・

この在庫を管理した状態でもって 使ったら自分のラインの欠陥を直す・・・・チカラがない間はそうやって力をつけるまで在庫を持つんです。

そうやって減らしてゆく・・・・

これって歯を食いしばっていてもつらいライン運営なんです。

だからつい緩んでしまって・・・在庫があることが当たり前になって・・・まあ良いやって・・・

犠牲と言いますが・・・まあ良いやってなったのは犠牲とはいえないんじゃないか

冷たいようですが そう考えるんです。

そう考えないと このシステムの意味が見えません。

物の管理の仕方だけのトヨタ式になってしまいます。

ここで歯を食いしばってラインをよくする

その過程で実力をつける・・・思想という意味ではそういうことだと思っています。

ただそのことは苦しくて 継続するのは大変

トヨタ内でも負けちゃう部署があって 今回取り上げたのは がたがたに緩んだ部署だったわけです。

歯を食いしばれば 儲かる・・・そういう当たり前のことを要求するシステムですね。

(2009年04月17日 13時27分46秒)

Re:トヨタで学んだこと 9 ・・・ トヨタ生産方式の意味(04/12)

オオタクミ さん

昨日のあの本の中身が書いてある!

気になったのは「効率的な生産を追及」のとこ。

昨日の本にもありましたけど、

「どこに行くかの議論はやめて、どう実現するのか考える」

これって、大事なことだなぁと。

副会長、そういう機能を果たされている気がしました。

きっとすっごく、期待してたんですねー。

続きが気になるけど、今はここまでにしておきます。

(2013年12月13日 07時43分18秒)

気になったのは「効率的な生産を追及」のとこ。

昨日の本にもありましたけど、

「どこに行くかの議論はやめて、どう実現するのか考える」

これって、大事なことだなぁと。

副会長、そういう機能を果たされている気がしました。

きっとすっごく、期待してたんですねー。

続きが気になるけど、今はここまでにしておきます。

(2013年12月13日 07時43分18秒)

Re[1]:トヨタで学んだこと 9 ・・・ トヨタ生産方式の意味(04/12)

sennjyou3033

さん

オオタクミさん

-----大野さんが言っていたことで分からなかった言葉に 効率化は(トヨタが行う)人間尊重である・・・というのがあって なかなか消化できませんでした。

たしかに無駄を排除はしても 作業スピードを(適正にはしても)むやみに上げることはありませんでしたから・・・労働強化ではないのは良く分かるのですが・・・

さて 大田さんは 効率化と人間尊重を

どう両立させますか? (これはコーチングの型?)

(2013年12月13日 13時47分01秒)

-----大野さんが言っていたことで分からなかった言葉に 効率化は(トヨタが行う)人間尊重である・・・というのがあって なかなか消化できませんでした。

たしかに無駄を排除はしても 作業スピードを(適正にはしても)むやみに上げることはありませんでしたから・・・労働強化ではないのは良く分かるのですが・・・

さて 大田さんは 効率化と人間尊重を

どう両立させますか? (これはコーチングの型?)

(2013年12月13日 13時47分01秒)

【毎日開催】

15記事にいいね!で1ポイント

10秒滞在

いいね!

--

/

--

PR

X

カレンダー

2025年11月

2025年10月

2025年09月

2025年08月

2025年07月

2025年10月

2025年09月

2025年08月

2025年07月

2025年06月

2025年05月

2025年04月

2025年03月

2025年02月

2025年05月

2025年04月

2025年03月

2025年02月

キーワードサーチ

▼キーワード検索

© Rakuten Group, Inc.