UAE時代その1

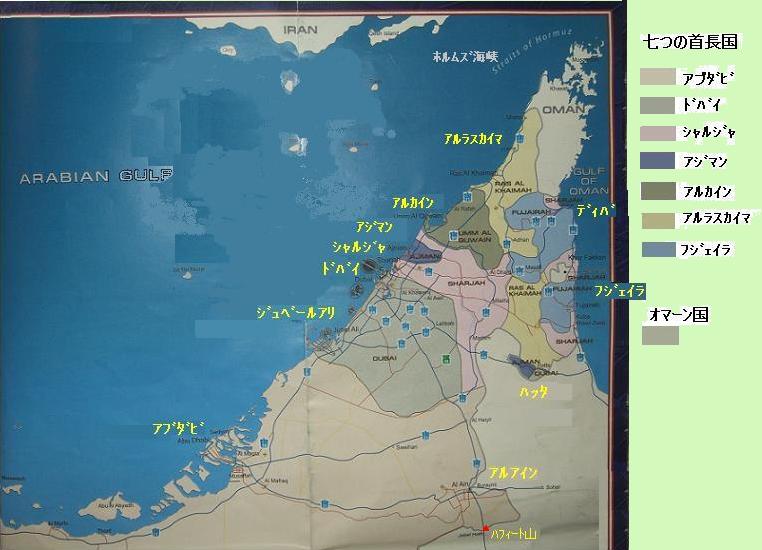

最近ドバイという名前は良く耳にするが、これは勿論国名ではない。

アラブ首長国連邦:UAE(United Arab Emirates)の一首長国の名前である。

この連邦は七つの首長国からなっており、ドバイはそのうちの一つである。

この首長国連邦は、北から次の首長国で成り立っている。

1. ラス・アル・カイマ

2. フジェイラ

3. ウム・アル・カイン

4. シャルジャ

5. アジマン

6. ドバイ

7. アブダビ

である。

地図を見て面白いことに、各首長国が飛び石のようになっているのみならず、隣国オマーンとも飛び石のようになっているのが面白い。

日本の面積の約1/4で、その殆どが砂漠という国である。

中でも最大の面積を持ち首都の置かれているアブダビ首長国などは殆どが砂漠と言っていいのではないだろうか。現地で運転手をしてくれた、インド人の青年は、アブダビの首長は自然を好み、ドバイの首長は、開発が好きなのだそうだ。

アブダビとドバイを結ぶ唯一の道路は、首長の名前を取って、シェイク・サイードロードと呼ばれていて、3-5車線の広い道路が両首長国を結んでいる。

わたしの通勤経路と、ドバイの主な配置は次の写真のようなものである。

ここでは、業務を中心に述べるため余り面白くないかも知れない。

さて私は、横浜での面接を受け、すぐさまドバイへ赴任して欲しいと要請された。

いやもうどこでも良い、出来たらサウジに(前回出張と同じAIC)一年間とも言われ、韓国でも良いと、その頃はまだまだ仕事が続けざまにある状態だった。

サウジは、何となく入国から1ヶ月毎の出国を要求されるし、一寸しんどい感じで、ドバイを選んだ。

プラントの建設場所はサウジ時代に手がけたカタールでのプラント(ラスラファン)と同じ場所で、勿論会社が違うから(今度は千代田化工)場所も若干違っていた。

相変わらず、カタールからは天然ガス(LNG)が吹き出しているようで、結構なことだ。

私の赴任先は、ドバイというか、正確にはシャルジャ首長国の中の工業地区内にあるTSE(Tiger Steel Engineering)というところだった。

そこに先任者が居るのでまず経緯などを聞いてほしいとのことで、横浜ですべての情報は与えられないとの急なことになった。

大阪に引っ越して、YYと暮らし始めてからも、千葉、中国と立て続けに出張となってしまった、2007年1月末横浜の本社に出頭すべく新幹線で、新横浜から、京急鶴見のパークレーンホテルに投宿した。横浜(千代田化工)でのオリエンテーリングもそこそこに、当面のアサイン期間は4月末ということで、2007年2月1日成田空港へ向かった。ドバイへは、関空からの直行便があるだけで、国内線で関空まで移動した。成田の手荷物検査で、うっかりカッターナイフを筆箱に入れていたが、検知され、取り上げられてしまった。また成田から関空までは、エコノミーなのでラウンジを使うことも出来なかった。自宅からそのままドバイへ出張する方がずっと楽なのに等と思いながら関空についた。真夜中(23:15)のほぼ定刻に関空を発った。

航空便はエミレーツで、ドバイ到着は早朝5時過ぎだった。

前にも一度来たことがあるが、この空港の動く歩道は、1kmは有ろうかという長いものだった。いつものイミグレをショートトラックというビジネス専用の列の短いゲートで済ませ、必ず出てくるはず(国内トランジットだから)の荷物をいつものようにいらいらしながら待った。

やがて、荷物も出てきて、構内で若干の両替を行った。

事前に連絡を取り合っていた、NTaさんの計らいで、彼のドライバー(CK君)が空港まで迎えに来てくれていた。自分のネームカードを探すのに少し手間取ったが、何とか見つけ、ドライバーの運転するホンダでホテルへ向かった。早朝ではあるが、交通量は多い。後で、自分も交通渋滞が日常であることを知ることになるが、当日は早くホテルへ着くことだけを願っていた。

ホテルは、シャルジャにあり中級の感じで、NOVA PARK HOTELという名前だった。

朝が早いのに、NTaさんはわざわざロビーまで出てきてくれ、7時まではチェックイン出来ないので、そのままロビーで時間を過ごした。簡単な打ち合わせをして、私はチェックインを済ませRm413に荷物を下ろした。

一応賄いが出来るとのことだったが、什器などはなく、とても自炊する気にはなれなかった。

しばらくの休憩の後、再びロビーで顔を合わせたNTaさんとTOjさんに顔合わせした。

その日はゆっくり出勤すると言うことで、NTa、TOjさんが出かけた後、CK君が再びホテルまで迎えに来てくれたので、それで、TSEに出かけた。

横浜で聞いたと同程度のインフォメーションをもらうだけで、特に目新しいことはなかった。

今回は、自前のパソコンを使えとのことで、容量もいっぱいのパソコンを持って行ったが、インターネットに繋ぐためのLANカードが無く、TOjさんに同行してもらって、探し回ったが、見つからなかった。お粗末の限りである。ただ、シャルジャにも100円ショップの「ダイソー」があり、そこで成田でとりあげられカッターナイフを買った。100円と言ってもシャルジャでは5ディルハム(約150円)だった。

ドバイでの鉄骨の製作は当初TSE一社に全量を出すと言うことで計画されていたが、半分の両800トンが相手方都合で製作できないと言うことになったようだ。(このときのTSEの加工能力は月産3000トンという事だった)

そこで残った量を二社(Al Nasar社とKWIK社)に出すことに決まったようだ。

私は、新進のKWIK社を担当することになった。(千代田としても初めての会社である)

一週間ほどしてから私は担当するKWIKへ移ることになり、その日から、若いインド人の運転手(Rasul Dheen君)が私の専属運転手となった。

KWIKは30名ほどのスタッフと約70名のワーカーを抱えるこじんまりした会社らしかった。

TSEにはNTa、TOj両氏の他KFuが先任でおられたが、やがて病気や現場の都合で私とTNaの二人となってしまった。追加人員(SMi氏)を要請して、最終的には日本人は3人となった。

他に、フィリピン人のインスペクター(Ramos氏)が居たが、彼は独自の動きをして、リーダーであるNTa氏に進捗と検査結果を報告するシステムになっていた。

地図を見るとシャルジャから、KWIKまではドバイの繁華街を突き抜けなければならない。距離的には差ほどの違いは無く、高速道路を使えば簡単だと思っていたが、それは大きな間違いであることが分かった。NTaさんなどの話によると、シャルジャから、KWIKのあるジュベール・アリまでは下手をすると3時間以上も掛かると言うことを知らされた。

ドバイ市内といっても、その真ん中を比較的大きなクリークが分断しており、旧市街地である、ドバイ空港に近い側をデイラ地区、その反対側が、バー・ドバイ地区と呼ばれている。

この両地区は、新しくできたビジネスブリッジ以外は、3つの橋と、一つのトンネルでしか車は渡れない。

そんなことで、私はドバイ市内でもKWIKに近いバー・ドバイ地区にまかない道具付き家具付きのコンドミニアムを借りることになった。

ホテルのようなそのコンドミニアムの名前は、NAWARA Furnished Apartmentといい、近くには、日本人が多く泊まる、日本食レストランを併設した。Ascot Hotelもあった。Furnishedというだけあって、洗濯機、什器、レンジ、冷蔵庫などが完備されていた。

又、近くにはスピニーズというマーケットがあり、ここは米や海苔など、日本食材も取り扱っていた。更に、Carrefour(カリフォー、又はカルフール)などのマーケットも近く、出稼ぎで来ている東南アジア、インド人向けのチョイスラムというマーケットもある、生活には極めて便利なところであった。ここで、我が人生初の自炊をすることになった。

KWIKは新しい会社である。それ故に、工場の立地は、ドバイ地区からかなり(約50km)離れた新興の工業団地内にあった。新興というのはまだ数社しか工場がないということで、我が担当のKWIKはまさに砂漠のど真ん中に建てられていた。

赴任の挨拶に出てきたのは、General Manager(GM)のシャビール氏、工場長のハンス氏、製造を担当するアヌープ氏らであった。工場長のハンス氏はドイツ人で、この工場を設計建設したと言うことで、私よりも少しだけ若そうだった。現在は1棟2ラインの工場を、同様に拡張し、2棟4ラインとすることを目論んでいた。GMのシャビール氏は若いがしっかりしていたし、アヌープ氏も若い技術者であり、共にインド人であった。

オーナーは、サウジアラビア人らしく、白いトーブと、ウガール姿であったが一度見たきりだった。

このほかに品質担当のゴッシュ氏(彼は身体の具合が悪くインドで手術をすると言って帰国してしまっい、再び戻っては来なかった)

KWIKを使うという審査のPre-Qualification Meetingは終わっているようだったが、仕事を開始する正式依頼の、Kick off Meetingはまだ開かれていなかった。

KWIKの連中(といっても、Ownerとシャビール氏だけ)が横浜に出向きKick off Meetingを済ませたのは、私が赴任してだいぶ経ってからのことであった。

手順通り、引き続いてPre Inspection MeetingがKWIKで行われ、注文番号、物量、その他細かいことが打ち合わされた。

後で、大もめになるが、このときはまだP/O(Purchace Order:注文書)は発行されておらず、L/I(Letter of Intent:内示書)だけしか発行されていなかった。

従って、このときはTSEからあふれた、840トンを千代田を信用して、KWIKが引き受けているという見切り発車の形だった。

KWIKの連中は非常に気の良い連中ばかりで、インターネットの接続問題も、自発的にLANカードを用意してくれて、即刻使えるように計らってくれた。TSEでの扱いとはえらい違いである。

生活関連や、インターネット、本社への報告などはNTa氏と相談することになっていたが、当のNTaは私に一任し、本社への報告も彼にコピーを回すだけでよいと言うことになった。

KWIKの担当する構造部材はミスクと呼ばれる種々雑多な鉄骨であり、メインの架構のような重量物はなく、1ユニットの最大は17トン、10トンを越えるユニットは13程度しかなく後は小物ばかりであった。

出足がもたつく中、本社から偉い人たちが何度も入れ替わり立ち替わりドバイを訪れてきた。

なにやら、この時点でもTSEのCapacityにまだ無理があるということで、更に、2社を追加、合計4社で分散製造することになった。そして、最終メッキを行う会社も4社を数えるまでになった。

それが又増加するとは予想だに出来なかった。

プラントの鉄骨構造(架構)は大きくメインと、ミスクに分かれる。

メインは、重量が大きく、溶接もそれに比べて少ないなど、鉄骨加工会社にとってはおいしいものである。

それに比べ、ミスクは、軽量物で、本体の強度部材としては余り大きな意味を持たない構造物である(造船ではこれを艤装品などと呼ぶ)。

大きなものとしては、歩廊(Stage)、梯子(Ladder)、手摺り(Hand rail)や扉(Gate)さらにはそれを繋ぐピン等まで含まれる。

本体が重要であることには異論はないが、最近では、外国においても安全意識の高揚が見られ、ステージ無しでは作業をしてはいけないとか、手摺りがないところは、仮の(といってもしっかりしたもの)手摺りが要求される。

従って、仮につけたものを正式なものに置き換えるのは二度手間になるから、本体と同じ時期にこれらミスクも要求されることになる。

さほど安全面を言われなかった従来は、本体納入後1ヶ月とかの余裕があったが、今はその余裕は縮まっている。

また、本体を作るに適した工場で、細々した者を閉口して作るのは効率上不利益であるばかりでなく工程の管理が極めて難しくなる。

そんなことで、一般の大手?鉄骨製造業者は、メインを主に手がけ、ミスクと呼ばれるものは、外注(孫請け)に出すのが常識的である。その外注先たるや、溶接技術者がいればいい方だが、たいていは溶接要領など理解しない手合いが多い。

決められた脚長に決められた溶着金属を乗せていくというような極端な業者もいる。

従って、次元は低いが、こういうところの品質管理は、意外と大変になる。

ラスラファンでの本プロジェクトは既設と同型のプラントの拡張工事であり、私が担当したのは、Train6と呼ばれ、既にTrain1-5は終了していた。

そしてTrain6が終了しきる前にそれのコピー版のTrain7をも引き続き製作するというものだった。

全くのコピー版といえども使い勝手が悪く改正する部分もあるだろうし、その前にTrain6での不具合を図面(3次元図)に反映しておかなければならない。

各々1500トンの重量構造である。

改正が発生する部分はメインよりもミスクに多い、私が経験した造船においては、メインはAs Built Drawing(完成図)を作ることになっているが、艤装と呼ばれる細かいものは作らない場合が殆どだ)。おそらくはプラント架構などでもそのようであるが、そんな場合は、細部に至るまで、前の改正を織り込んでおくのが常道であるがこれが大変やっかいな作業である。

この作業は、結構時間を食うので、要求がなければあまりやりたくない、しかし、船なら同型船、このプロジェクトでは同型架構である。

この妙味を生かさない手はないのだが、いかんせん、設計陣が手薄であると言うことのようだ。

造船などの場合では、設計は基本的に会社内部でやるか、息の掛かった要領の分かったところにやらせるかであるが、プラントの場合は、どうもそうでもないらしい(もっとも、プラント業界の多忙さ故の仕方のない状態かも知れないが・・・)

細かい打ち合わせの不足もさることながら、基本である製作図面のお粗末さが歴然としていた。

製作図面は実際に製作するTSEの他日本の3社に分散外注していた。(外注とは名ばかりで、丸投げである)

受け取る側がしっかりとチェックをしていればいいのだが、日本での3社から受け取った図面は全くチェックされることなく流されてきた。

自社で製作するTSEは自らが困るからかなりしっかりと描いている。

日本の業者はいずれも、設計図を渡し研修された時点までのことだから、受け取る側が何も見なければすいすいと出してしまうことになる。

これでは作業が進むわけがないという感じだ。

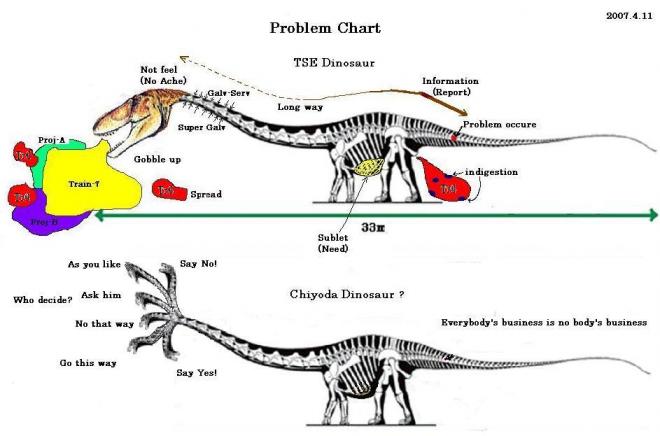

肝臓と、糖尿で問題を抱えているTOjさんに聞いたところによると、TSEとの経緯は次のようであった。

2006年4月時点では8月末までに全量(1500トン)出来ると言うことであったが、9月時点でその半分までしか出来ないと言う信じられない状態となったらしい。

聞けば、TSE担当者は話を受けたが、それが上層のマネージメントに届いていなかったとか聞かされた。

そこで、1500トンをTSE750トン、Al Nasar500トン、Rasana350トンで振り分けられたらしい。

その後更に、Rasanaの品質が悪いと言うことが分かり、KWIKが参入したと言う経緯のようだ。

それにしても、ずさんな契約、ずさんなPre Qualificationであったことだろう。

日本の官僚機構の姿の縮小版のような姿だと思った。

こうして工場サーベイもあやふや、図面もいい加減で更に契約もいい加減なスタートとなったようだ。

この頃はQatarの他にも、工事が逼迫しているものが多く、中東の鉄骨業者引っ張りだこになっていた傾向があり、おごりがあったとも思われる。(TSE等はその最たるもののようだ)

KWIKの親会社は1990年設立で、鉄骨の他、建設業も手がける相当な規模の会社のようである。

その中で、鉄骨関係のKWIKは2006年4月に出来たばかりのほやほやの会社であった

プラントの鉄骨のおいしいところはメインであり、ミスクは更に零細な企業に外注されることは既に述べたが、TSEのミスクも次の三社に分散外注された。

1.Marvic 2.Future Power 3.Yousuf

である。

これら三社は共に、TSEとKWIKのほぼ中間にあるジュベール・アリの工業地区にあったので、私が週2回の割合で訪問、工程と、品質のチェックを行った。

Yousufは比較的大きな会社で、ほぼ満足のいく仕事をしてくれていたが、MarvicやFuture Powerなどは中程度かそれ以下の評価であった。

Future Powerでは一度、溶接未了のハンドレールが山のようにあって、次の日が納期であるという場面で、「どうするつもりだ!?」との私の詰問に「いや明日必ず出来る」と言い張るのだった。

(勿論翌日になっても出来てはいない)

「何だ? 彼らはインド人ではないのか、ここでもインシャ・アッラーか?!」と思ったものだ。

たしか、ブクラ(明日)はサウジで聞き慣れた言葉ではないか。中東、イスラム圏ではIBM(Iはインシャ・アッラー、Bはブクラ、Mはマーレーシュ(まあいいじゃないか))がどこでも生きているようだ。

どうも、「今日出来ることは明日まで延ばすな」と教えられた日本の教育と「明日があるじゃないか、何故、そんなに急ぐのか」という教育の差?がここに現れているのかも知れない。

本プロジェクトはフランスのテクニプ社が検査関係を行うことになっていると聞いたが、なし崩しに、日本側がこれを行っているのが現状だった。

当初TOjさんがその責を担っていたが、ある緊急の部材の出荷に当たって、テクニップ雇いの新参インド人検査官が、部材端部の亜鉛メッキ量が多いとのクレームをつけた。

TOjさんは、NTaさん等と協議し、薄いのは問題だが、厚いものて端部なら規定もないのでそのまま出荷を許可した。

これに対し雇われインド人は、メンツを壊されたと一方的に検査で通すべきでないものを勝手に通したとTOj氏をテクニップ側に訴えた。

やがて、そのインド人の主張は当を得ていないことが了解されたが、何しろ問題が一人歩きした間、当のTOj氏は気分が悪く、自らの身体の調子も悪いことも手伝って、日本に帰ってしまった。

そんなこんなの小さなトラブルがある中、KWIKでも作業を本格的に始めなければならない時期が来た。

とっかかりから、製造担当のアヌープ氏は正式なP/Oはまだもらっていないし、L/Iの重量ベースは800トンなのに実際の物量は、倍近い1460トンと増加しているが、これでは本社とのすりあわせが出来ないと問題を提起してきた。

どうも、千代田本社もまだ詰めていないようだ。

これが後々大きな問題となるのだが、どうも千代田本社の対応は遅すぎる。

たとえて言えば、日本で名の知れた金持ちが(千代田)全く新しい店に出かけて、半分の注文をするよと口約束(L/I)をしたが、どうもよく考えるとその倍は注文する必要がある。

とりあえず、金はおまえのところ(KWIK)で立て替えて仕事を進めてくれと言うようなものだ。せめて正式注文書がないと・・・、いくら発注するのか物量が明らかでないと・・・、渋るKWIKの方がまともである。

千代田としては、俺はこの道何年もやっているし、俺が言うのだから間違いないと反り返っているようなものだ。

どうにも理屈が通らない。

それはそれとして、現場は火の車なのだから、とにかく手付けのお金で始められる仕事から始めてくれとお願いして製作はスタートした。

やり始めると、例の図面の問題が急浮上した。最初は図面とNC機械のマッチングが悪いか、図面データを機械語に変換するプログラムが悪いのではないかとの事も考えられたが、どうやら殆どのミスはこちら側にあることが判明した。

元々は三次元モデル(X-Steel=テクラ)ソフトから、二次元図面(Auto Cad)に落とし、三次元データから拾った数字を直接NC Machineに送るのが本道である。

三次元モデルで描いておけば、(チェックしておけば)各々の部材の干渉や、パイプや機器との干渉も一目で出来るのだが、日本の設計会社では、三次元モデルを作らずに、直接二次元(Auto Cad)で図面を描いているらしい。

三次元の図面作成のプログラムは使用のライセンス料がかなり高額(何千万円?)となるため、日本の小さな設計事務所では導入出来ないと言うことも手伝っているようだ。従って、ミスクのような雑多な図面の入力をすることは全く考えていないというのが本音のようである。

このときばかりは、日本のどこが進んでいるのかと考え込んでしまった。

一方、Auto Cadによる1/100程度の縮尺では、部材に端部は繋がっているように見える(肉眼では見分けられない)がほんの1mm以下でも繋がっていなかったり、オーバーラップしていたりすると、

NC Machineのトーチは行き場を失ってハングしてしまう。

そんな部材がいくつも現れ、そのたびに、工場では、ラインから部材を外して、残りの始末を手作業に頼らなければならないことになった。

最初は一寸したミス程度と思って、工場内で黙って処理をしてくれていたが、何枚も何枚も不具合が発生するに及んで、私のところにクレームが上がってきた。

私はすぐさま、事の詳細を本社の図面担当者に例題添付で丁寧にメールを書き送った。

本社からの返事は、当方に問題はないとの、木で鼻をくくったものだった。

三次元(X-Steel)で描かれたものには問題はなさそうだが直接Auto Cadで書いたものに問題があることがだんだんに理解され、その対象図面である20枚ほどは東京で書き換えることになった。

そんなこんなで、すったもんだの末、ようやく事の重大さに気づき、本社の設計担当者がKWIKを訪れることになった。

設計担当者と、工場長は鳩首会議を開いたが、NC図からNC Machineに落とすプログラムに問題があるのではとの見解を設計者は捨てきれないようだった。

ところが、同様の仕事を他社から請け負っているKWIK側は日本のこのプロジェクトだけが問題で、後はすいすい動いているという。

長時間の検討の末、その内に、X-Steelの仕様が、中東向けと、日本向けとが若干違うところが分かったことと、一口に言って、図面がめちゃくちゃ(図面の体をなしていない)ことがようやく両者納得した。

日本の設計事務所の三社の内の二社は極めて悪質で、全く図面になっていないものを、納期が来たからといって送って来る始末。それを受け取る側は、多分何の知識もないものが、本社とKWIKの共有データベースにアップロードしていたに違いない。

この三社については、本社のマネージメントからきついお灸を据えられたと言うことだが、詳細は知らされていない。私に言わせれば、あんなのは設計屋でも何でもないといいたい。

こういった再三のフィードバックと、現場(カタール)の待ったなしの要求に、出張してきた設計担当者の本社への報告から、やっとフィリピン人の図面チェッカーを送り込んでくることになった。

遅きに失したと言うこともだが、多大な迷惑を又一つKWIKに掛けてしまう結果となった。

こんな状態にもかかわらず、KWIKは次のTrain7(メインが8500トン、ミスク、ステージを含めると12000トン)への受注の期待があるため、ずいぶん我慢をして付き合ってくれているのがよく分かった。

ところが、本社のマネージメントは、Train6でこんなにも困らされ、又馬鹿にされているにもかかわらず、まだTSEをメインに考えて、おそらくはKWIKは蚊帳の外かのような感じであった。

NTaさんも口を酸っぱくして、TSE一本は憂慮されるし、KWIKは確かな仕事をするということをフィードバックし続けたが、TSEとAl Nasarを中心にと動いているらしかったが、その後どうなったかは私の知るところではない。

私がKWIKに着任後2ヶ月経ってやっと、KICK OFF Meetingが横浜本社で行われたが、その時点でやっと35トン程度の製品ができはじめたところだった。私のアサインは当初3ヶ月程度であったから、当然のことながら2ヶ月の延長の依頼があった。

ここで又重大な問題が発生した。プロジェクトの共同の推進者であるテクニプ社の許可無く仕事を進めているとのクレームが出て、工事が一時差し止めになった。

これは全く笑うに笑えぬ話であるが、テクニップ社で事前に工場サーベイ(Pre Qualification)に来た人物のKWIK評価が良かったと言うことで、必要な事務手続きを怠ったせいであった。

この後始末は優に1ヶ月を要し、工場が実際に本プロジェクトを再開するまでには2ヶ月間を要してしまった。

何とか工事差し止めは解かれ、KWIKとのミーティングがもたれたが、出てくる議題は次のようなバイタルなものであった。

1. 正式P/O(注文書)が出ていない。

2. 物量が確定していない。

3. 図面がずさんである。

4. 手付け金が一切払われていない。

5. 図面、質問(レターなど)の相手先が不明確である。

6. その他諸々。

というように、一体今まで何をやって来たのかという感じであった。

その間も、私はTSEの外注先の進捗状況調査と督促・検査を平行して行った。

また、TOjさんの帰国に伴ってAl-Nasarの進捗検査にも時間を割かれることになった。

Al-Nasarは老舗スティール加工業者で、結構難しい構造物をもこなしていた。同社は、工場をシャルジャとジュベール・アリの保税地区内に持っていた。

私は、ジュベール・アリの保税地区とは目と鼻の先の地区だったので、通うことは極簡単であった。

この保税地区の中には、日本企業もたくさん入っているようだった。ただ一つやっかいなのは、この保税地区にはいるのに事前に中の会社から地区入り口の事務所に入所者のパスポート情報と目的を通知してもらっておく必要があった。

TOjさんがいる時は、適当に手配してくれていたが、自分だけとなると、運転手分を含め自分自身で手配する必要があり面倒だった。といっても電話一本で済むことではあったが・・・。

日本人も大勢働いていると見えて、保税地区のコーナーにあるフードセンターには「弁当屋」と日本語で書かれたテイクアウト食堂があった。

この食堂には、日本の他、アラビック、インド、パキスタン、フィリピン、バングラディス等、の郷土料理をサービスするように用意されていた。

私は、週に1-2度のこの「弁当屋」通いが楽しみであった。(ただ一寸高かったけれど)

本社の対応の悪さにいらだち、だんだんとKWIKに同情的になるにつれて、KWIKの連中も徐々に胸襟を開いてくれた。

2ヶ月半を過ぎて、やっとKEIKでPre Inspection Meeting(実質的作業開始の会議)がもたれたのは前にも述べたとおりである。

その後、相変わらず続く図面の不具合(本社では実質何もフォローは出来ていない感じだった)に後から来たフィリピン人のチェッカーは四苦八苦していた。

彼は27歳で、今年結婚したばかりだという。フィリピン千代田からの派遣であるが、1ヶ月という約束できているらしく、あまりのミスの多さにあきれ、私にMr.○○本当に1ヶ月で帰れるだろうかと真顔で心配していた。冗談で、新婚旅行のつもりで奥さんをドバイに呼んだらと言ったが、結婚でお金をはたいたから、呼ぶ余裕など無いと残念かつ悲しそうな顔をした。

そこに、再び難題が持ち上がった。このプロジェクトは誰が一体主導しているのか???

本社であったプロジェクトマネージャーは、なかなかの人らしく、気が良く利く上、ポイントを得ているし又レスポンスが早い。しかしその下でフォローするのが居ないと言っていいほどだ。

これでは笛ふけど踊らずという感じか。

新たな問題というのは、現場(カタール)要求による構造部材納入のプライオリティーの変更だ。

現場から説明に来た係員は現場の都合だけを言う。設計(本社)は本社の立場で物を言う。

KWIKにとっては、準備していた材料は一時ストップで、まだ後だと思っていた部材が先にいるといわれ、当惑の面が隠せなかった。

会議は踊るで、なかなか結論が出そうにない。土台、P/O無し、物量確認無しでただ現場が急ぐからと言って出来るわけがない。

先にも述べたが、一見さんが掛け買いをするようなものだ。

TOjさんが帰国した後、待ちに待った補充の人、SMiさんが着任した。氏は建設会社の海外事業部におられたという、海外生活21年という超ベテランである。所長としてのキャリアも長い。更にゴルフはシングル級との触れ込みである。

なかなか頼もしい人がやってきた。

何とその頃には下請け会社は9社にもなっていたので、3人で手分けしても大変な状態となった。

何しろ、北はアジマン、南はアブダビに及ぶ広範囲に広がったからだ。

追加された会社名は、Al Thajir、C & J Industry、Modern Industry、Burhani Industryである。

亜鉛メッキの会社も、5社を越えていた。(この中にはアブダビにあるMusafa社も入っていた)

Galvanize Service 、All Metal、 Super Galvanize、 Reliance、 Al Jabel Sign等が入っていた。

TSEは3年後をめどに、アブダビに最新鋭の鉄骨加工工場を砂漠の真ん中に建設中だった。これが完成すると月産10,000トンの加工が可能であるという。(この工場だけで、現在の処理能力の3倍強になるということだ)

UAEでの覇者となろうと鼻息が荒い。しかし、これが完成すると、他社を寄せ付けない工場となるだろう。

我々は9社に拡大する途上で、最北のラス・アル・カイマのAIC分工場(AICは2006年に駐在したサウジの会社である)に出かけた。ジェッダに駐在中にUAEにも工場を建設中であると聞いていて、総務担当のマネージャーがワーカー集めで、東南アジアを歴訪していることは良く耳にしていた。

それがここかと懐かしい感じがし、そこのジェネラルマネージャー(GM)は私のことを覚えていてくれた。ジェッダのアマールGMや運転手をしてくれていたハッサンのことも少し聞くことが出来た。

そこに駐在されているMMaさんは私より2-3歳年上の方のようで、氏が来られた当初は、一面の砂漠で、車も砂に喰われて走れない状態だったと、当時を懐かしんで話されていた。

プラントの床は大概グレーチングといって、下が透けて見えるすのこ状のものを用いるが、今回のプロジェクトも、AIC時代に使っていたLWM(Lion Weld Meister)だった。

元の名前はLKME(Lion Kennedy Middle East)といっていたが、なにやら経営者が一部代わったとのことだった。

ここを訪問すると、そこのイギリス人のGMは良く覚えていてくれたが、担当者(フィリピン人)は少し反応が鈍かった。工場自体は2006年より更に拡大されており加工能力もアップしているようであった。

グレーチングの納期も余裕がないということで、工場サーベイでOasis社を訪問した。

同じ、アル・コーツ工業地区にある品質も良く、CAD化も進み、工場の機械も最新鋭のものをそろえていた。ここにも出したかったが、本社の図面の杜撰さを考えると、逆ねじを食らう恐れがあるようで、工場サーベイだけにとどめた。

5月末頃から、私のアサイン終了の話が出始めた。KWIKがまだ軌道に乗ったとは言い難いので、是非延長をとNTa氏等からは拝むように頼まれたが、KWIK側に問題の焦点があるわけでなく、本社側の対応が悪いのが主原因であること、

また、別件で、私のドライバーのガソリン消費量が多いとのアブダビ駐在の留守を預かるインド人の事務員から本社に内報したのを本社が私に確認することなくNTa氏に調査を依頼してきたことが分かり、心情的にも嫌気がさしたので、NTa氏やSMiさんには悪いが、予定(1回の延長だけ)通り、帰国させてもらうことにした。

色々なトラブル(上記で再三述べたのでここでは書かないが)でロスした時間は、何やかやとほぼ10週間近くに上り。私の駐在期間の約4割は、無駄骨であったことになってしまった。

いやはや、次は仕事を離れたことを書きます。(続く)

© Rakuten Group, Inc.