ошибки в отзывах пользователей не исправляются

Экскурсия на Сысертский фарфоровый завод

Город СысертьСвердловской области находится в 50 км к югу от Екатеринбурга и известен своим фарфором.

Глина для керамического производства еще в давние времена была обнаружена на берегу речки Сысерть, а позже и в городском пруду.

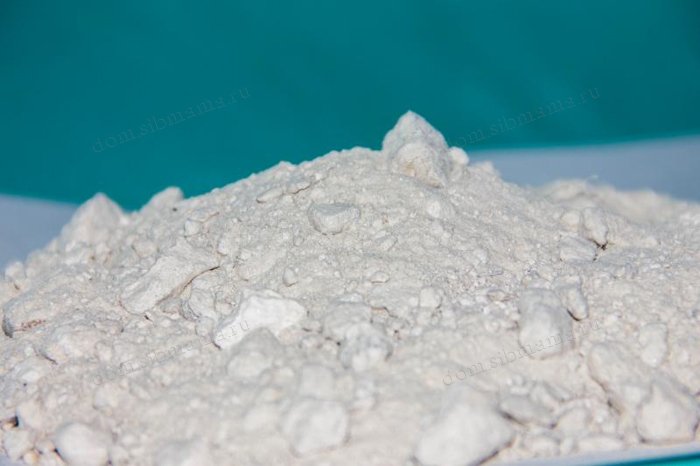

Сысертское заведение «Гончарка»все окрестные города и села обеспечивало горшками, крынками и прочей керамической утварью. Но для производства фарфора, как представителя тонкой керамики, одной серой глины недостаточно, необходим каолин - глина белого цвета, содержащая минерал каолинит.

Каолин получил свое название от китайской местности Гао-Линь, что в переводе означает "высокий холм", где белую глину для китайского фарфора добывали еще в глубокой древности.

В каолине почти нет посторонних примесей, он легко принимает нужную форму, но плохо плавится даже при сильном нагреве, так что, чтобы получить настоящий фарфор, одного каолина тоже мало. Китайские мастера смогли выйти из положения, когда был обнаружен «фарфоровый камень», который при нагревании до 1800°С плавится и становится прозрачным. Каолинит смешали с молотым фарфоровым камнем и получили массу, которая хорошо плавится.

Для производства фарфора в России вместо фарфорового камня приходится отдельно брать его составляющие – кварц и полевой шпат. А месторождение каолинабыло обнаружено и за пределами Китая. На Сысертский завод художественного фарфора каолин привозят из города КыштымаЧелябинской области.

Фарфор Сысертисчитается народным художественным промыслом, 80% технологического процесса на Сысертском заводе составляет ручной труд, поэтому качество готовой продукции в большинстве своем зависит от мастеров, которые непосредственно задействованы в процессе.

В формовочном цехе вручную создаются гипсовые формы, которые снимаются с авторских моделей, вылепленных из пластилина или выточенных из гипса на станке.

Фарфоровая масса, шликер, готовится заранее: сырые материалы – серая глина, каолин, кварцевый песок и полевой шпат - измельчаются и перемешиваются с водой, а потом образовавшаяся масса пропускается через сито. К основным компонентам шликера могут добавляться и другие вещества для появления дополнительных характеристик, например, чтобы изделие приобрело определенный оттенок.

Фарфоровая масса может быть густой и жидкой. Из густой массы с низким процентным содержанием влаги формируют плоские изделия, например, тарелки.

Шликер влажностью 34-36% заливается в гипсовую форму из специальных кранов-дозаторов.

Таким образом изготавливаются изделия сложной формы и емкостные, например, чайники, чашки или художественно-декоративные предметы.

Шликерное литье основано на свойстве гипса впитывать влагу, а глины – отдавать влагу. Гипсовая форма, в которую наливают шликер, интенсивно впитывает в себя воду, а слой глинистой массы одинаковой толщины равномерно распределяется по внутренней поверхности формы, образуя стенки будущего изделия, или, как его называют керамисты, черепок.

После формования изделия его сушат до остаточной влажности 2-4%. При этом изделие приобретает достаточную для обжига прочность. Сушку проводят в две стадии: предварительная стадия (подвяливание) — в гипсовых формах и окончательная — без форм. После этого к ним нужно прикрепить ручки, носики или другие мелкие детали, которые всегда выливаются из гипсовых форм отдельно и крепятся вручную.

Высушенные изделия перед обжигом зачищают наждачной бумагой, удаляют швы, посторонние примеси и загрязнения. После зачистки изделия обдувают сжатым воздухом для удаления пыли. На данном этапе производства изделия пока очень хрупкие и легко повреждаются.

Бракованные или поврежденные изделия на Сысертском заводе попадают на стол, приготовленный специально для туристов.

Это просто рай для юных скульпторов.

Еще один этап, который изделия должны пройти перед обжигом – глазурирование. После того, как основы для изделий высыхают, в большую емкость заливают раствор глазури, и каждое изделие поочередно окунают в него на несколько секунд, а лишнюю влагу убирают, чтобы избежать капель и натеков. Глазурь состоит из тех же компонентов, что и черепок, только в других пропорциях, и благодаря этому соединяется с черепком в совершенно однородную массу. Глазурь нельзя ни отбить, ни отслоить. Именно глазурь делает поверхность фарфора гладкой, блестящей и водонепроницаемой.

После глазурирования и еще одной просушки изделие отправляется в печь, прочность будущего фарфора достигается за счет высокой температуры обжига – 1300-1400°С . И, если нам нужны изделия чисто белые, то этот этап в производстве посуды будет заключительным.

После обжига изделия проверяют для выявления дефектов – оно должно быть прозрачным на свет, звонким и прочным. Демонстрируя прочность, экскурсовод встает на маленькую чашечку, хрупкий на вид фарфор с достоинством переносит испытание.

При обжиге фарфор дает усадку, что необходимо учитывать при создании форм.

Из цеха обжига уже практически готовые изделия переезжают в художественный цех, где попадают в заботливые руки декораторов. И мы, затаив дыхание, наблюдаем, как качественная, прошедшая все тестирования, вещь превращается в уникальную.

Несмотря на то, что роспись ведется по эскизам, после ручной работы весь декор становится эксклюзивным.

Фарфоровые изделия чаще всего декорируются подглазурной и надглазурной росписью. Сами названия говорят за себя: декор наносится до или после процесса глазурирования. Техника надглазурной росписи самая древняя, исполняется эмалевыми красками, которые до обжига легко стираются, и только после обжига в специальных муфельных печах, где продукты горения не соприкасаются с изделиями, соединяются с глазурью.

Знания и умения живописцев в Сысерти передаются «из рук в руки», сохраняя традиции ручной мазковой росписи.

Также при декорировании фарфора применяется деколь — переводная картинка, напечатанная керамическими красками на гуммированной бумаге и сверху покрытая специальным лаком. При обжиге в муфельной печи пленка выгорает, а краски спекаются с глазурью, и на поверхности фарфора остается рисунок.

Тонкости труда фарфористов-декораторов мы уже испытали на себе. Всем раздали чашки и деколь.

Казалось бы, что может быть проще, чем намочить наклейку, аккуратно перенести ее на поверхность фарфора лаком вверх и осторожно промокнуть сухой тряпочкой?

Но пленка очень тонкая, так что неповрежденной картинка осталась не у всех.

Роспись оказалась еще сложнее. На тарелочках, выданных нам, мелкие мазочки уже чудесным образом сложились в картинку. Главная задача для нас – нанести наши мазки, которые станут веточками и листиками, и при этом не стереть уже созданный мастером рисунок. Кто-то старается дорисовать листочки рябинкам, кто-то – шишечкам.

После мастер-класса нам на память о замечательной экскурсии в Сысерти остается почти чайный сервиз.

03.03.16,

Марина Цурикова,

Новсибирск

-

Экскурсия. Новосибирская фабрика мягкой игрушки -

Экскурсия на трамвае номер 111 в Барнауле -

Чаша Чингисхана. Забайкалье

Каролiнка, мне кажется, если полуготовое изделие есть на заводе, значит, и готовые должны быть... Во всяком случае, есть смысл позвонить в Сысерть и уточнить.

Кошка в доме, спасибо!

Victoria-R, спасибо! Хорошо, что Вы еще помните, как выглядят дети и этот мужчина. :)

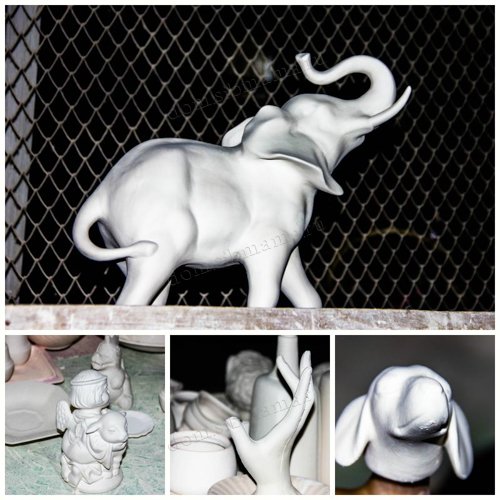

Вот где бы купить такого слона, что в статье показан. Подобных слонов в СССР ЛФЗ выпускали, но они сейчас,как раритет, стоят дорого.

Прямо завидую белой завистью.))) Какие вы молодцы, что смогли там побывать!

Использование материалов возможно только в интернете при наличии гиперссылки на сайт Sibmama.ru и с указанием авторства.

За содержание рекламных материалов ответственность несут рекламодатели.

Администрация не несет ответственности за сообщения, оставляемые посетителями сайта. Помните, что по вопросам, касающимся здоровья, необходимо консультироваться с врачом.

Использование материалов возможно только в интернете при наличии гиперссылки на сайт Sibmama.ru и с указанием авторства.

За содержание рекламных материалов ответственность несут рекламодатели.

Администрация не несет ответственности за сообщения, оставляемые посетителями сайта.

Помните, что по вопросам, касающимся здоровья, необходимо консультироваться с врачом.