私の問題解決の考え方 第4章3

-今度は腐食の問題が来てしまったー

金線熱圧着の研究を行なった結果、表面(界面)状態を知ることの重要性を身をもって認識するとともに、私自身が表面(界面)分析をやりたいと考えたのでした。

それまでの半導体製造技術の開発では、いろいろ試し、苦労し、各種問題を解決して、新技術を確立することが多かったのです。一応生産ができるようになっても、不良が起きると、また、試行錯誤法により問題を解決していました。

こういう状況では、同じような不良が何回も起きていました。これは、うまく行かない原因がきちんと分かっていなかったからです。

この原因を教えてくれるのが、不良解析で、その中のかなりの場合、それは表面(界面)分析でした。分析結果としての、具体的な証拠です。

ですから、この大事な部分を自分でやれたら、研究がさらに捗ると考えたのです。

つまり、自分で分析も行なった方がより多くの、問題にとって必要な情報が得られると考えました。決まりきった仕事として分析を行なうのと、知りたいことや解決したいことがあって分析するのでは、同じ分析でも、結果が違ってくることがしばしばあるのです。

さて、これからエスカを使って、バリバリ研究しようと思ったら、次の仕事が来てしまいました。

今度は、なんと、半導体素子上のアルミニュウム配線の腐食の問題でした。この研究でも、アルミニュウムの表面状態が関係することは予想できるのですが、他のいろいろな要因も考えなければなりません。そして、腐食だって、私は素人同然でした。

半導体素子上には、厚さ1ミクロン(1万分の1cm;当時)程度のアルミニュウム薄膜(幅が数10ミクロン前後;当時)が沢山あります。どこか一ヶ所腐食し、電気が通じなくなると、製品は不良になってしまいます。

今回は、前とは違って、材料の問題は金線とアルミニュウム薄膜のことだけではありませんでした。図4.11に示すように、アルミニュウムの上を覆っている絶縁保護膜(図では窒化シリコンSi3N4)や、図4.1に示したように、素子全体を覆っている樹脂(エポキシ系)も、不良の発生に影響を与えていました。

前の、金線熱圧着の研究より相当複雑です。そして、もっと泥臭い。

従って、製造工場、2研究所と系列会社の合同プロジェクトとして、かなり大掛かりな研究体制が作られました。その中で、私達のグループは、腐食するアルミニュウム配線の担当となりました。さらに、私は、会議の招集や司会などをやる、運営係みたいなこともやらされてしまいました。

私達のグループの目標は、腐食に強いアルミニュウム配線を作ることでした。

*<木を見る前に森を見よう。>

図4.12 木を見るのか、森を見るのか?

「腐食」のように、自分にとって新しい分野の研究を始めるときに大事なことは、まず全体を見ることです。つまり、ある一部分だけに研究を集中させるのではなく、目的を達成するために必要な方向をまず探すのです。

そのためには、広く、浅く、いろいろなことをやってみて、目的と問題点をよく理解し、やるべきことを決めなければいけません。これを誤ると、目標の達成は望めないのです。

要するに、初めは、木を見るより、森を見る必要があるのです。

表面分析器エスカを使い始めたばかりなので、直ぐに測定を始めたかったのですが、実際には、表面(界面)は物体全体のうちの、ごくわずかな部分でしかありません。エスカで検査できる厚さ(深さ)は数十原子層(数nmほど)以下なのです。悪いところが他の部分である可能性がかなりあります。

また、何か問題が起きて、いきなり表面(界面)分析(細かい検査)を行なうのは、お医者さんへ行って、ろくに診察もしないで、精密検査を行なうようなことです。

ただ、研究では、木を見ることもとても大事です。不良が少ない製品ができるようにすべく、悪いところをなくす対策を探すためには、表面(界面)分析のような手法が必要になることが多いのです。

<では何をやったか?>

「まんずやってみれ!」です。

私達は、腐食の要因を洗い出すために、まず、実際の不良品をいろいろと調べました。しかし、これはそう簡単ではありませんでした。

これまでの私達の研究では、普通、比較的きれいなものばかり、小さいものばかりを取り扱っていました。製品は、かなり大きい、指でつかめるような大きさです。出来上がった製品の外側からは、アルミニウム配線は全く見えません。調べるためには、周りの樹脂を除く必要があります。

半導体素子の表面を見るために、金槌で製品を割って、半導体素子表面を露出させなければなりません。そして、顕微鏡で、アルミニュウム配線の腐食部分を探し、観察しなければなりません。

こういう、あまりきれいとは言えない、泥臭い作業も自分でやったのです。

なんとか、樹脂を取り除いて、半導体素子の表面にあるアルミニュウム配線を絶縁保護膜(それまで使っていたシリコン酸化膜)を透して観察した結果、二種類の腐食の仕方があることが分かりました。

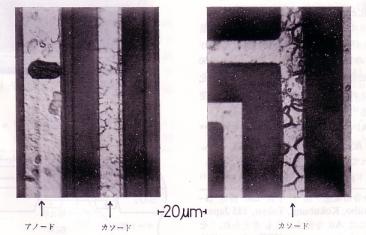

図4.13 半導体素子上のアルミニュウム配線の腐食の形態

写真の白い部分がアルミニュウム配線で、黒くなっているところが腐食した部分(左のアノード側では明らかにアルミニュウムがなくなっている)です。腐食するとその部分で電気が通じなくなるので、半導体素子が動作できなくなってしまいます。

アルミニュウムの場合、二種類の腐食(形態)があります。因みに、この金属は、酸に漬けた場合も、アルカリの漬けた場合も腐食してしまいます。

写真で、「アノード」(左)と書いてある配線はプラスの電圧をかけたものです。この場合、配線の表面は酸性になっています。

一方、「カソード」(右)と書いてある方にはマイナスの電圧がかかっていました。こちら側では、液がアルカリ性になっていました。

このように、同じ液でも、電圧がかかっていると、酸性になったり、アルカリ性になったりできるのです。

なお、ここで、「μm」というのは、ミクロン、即ち、百万分の1メートルのことです。

[同じ腐食を作れるか?]

写真に示したような腐食が起きないようにしたいのです。

そのために、私は、これらの腐食を引き起こしている要因を明らかにして、どういう状態にしたら、同じ形態の腐食を実験室で作れるか、という検討を始めました。

そのとき、私は二つのことを考えていました。

1.腐食がどのように起きるかを示したい。

2.アルミニュウム薄膜用の腐食試験法を考え出したい。

今回の「腐食」は、名前は同じでも、従来研究されてきた腐食(大きな物体の)とは相当違います。

まず、材料が薄膜であることです。アルミニュウムのお鍋などだったら、表面がほんのちょっと溶けた(腐食の一つの形態)くらいでは問題になりません。例えば厚さが3mmあるとすると、1ミクロン(1mmの千分の1)ぐらい溶けてしまっても、どうって言うことはありません。

半導体素子のアルミニュウム配線では、厚さそのものが1ミクロンぐらいしかないのです。それだけ溶けたら、配線はなくなってしまいます。部分的ならば、断線です。

別の言い方をすると、表面層の影響(それでも厚さ1ミクロンから見ると千分の1程度)が大きいということです。後で示しますが、一般に、金属の腐食され方は初期(表面の酸化膜や汚染の影響)と定常(安定になった)状態では違います。薄膜では、初期の腐食がとても重要になってきます。

また、従来より微量の有害不純物や欠陥などにより不良になってしまいます。

これらのことは、従来の腐食の試験法がうまく使えないということになります。従来の試験法は、かなり溶液の濃度が高い(不純物が多い)ところで、定常状態の腐食の検査に適しているのです。

次に、微小部の腐食が問題になるということです。配線が細いので、ごく一部でも腐食すると(腐食により、溶けてなくなっても、電気を通さない材料になっても)、不良品になってしまいます。

ですから、従来のような「巨視的」な試験方法では、半導体素子上の配線材料に適した試験になりません。

さらに、配線が複雑な構造の一部で、いろいろな材料と接触していて、電圧までかかっているのです。

さて、不良品の観察と、それまで分かっていたこと整理すると、

☆ 二種類の腐食形態がある。

☆ 塩素(Cl)が関係しているらしい(エスカ以外の分析)。

☆ 樹脂にはClが不純物として含まれている(ナトリウム(Na)も)。

☆ 樹脂封じしても水は侵入できる。

☆ 半導体素子表面の絶縁保護膜にも欠陥があり、水が侵入できる。

☆ 印加する電圧の正負によって腐食の形態が変わる。

☆ アルミニュウムには金が接続されている。

☆ 試験法として使う高温高湿電圧印加試験では、試料を製品の形にしなければならず、長い試験時間が必要である。

などです。

これらのことを考慮に入れて、私は、腐食を短い時間で作れないかと考えました。それも製品を作るまでの手間をかけないで、アルミニュウム薄膜をシリコン(酸化膜がある)上に蒸着(蒸発させて堆積する)した状態で、不良品と同じ形態の腐食を作ろうとしました。

つまり、不良の再現です。

これができれば、腐食試験法や腐食防止法を見つける手がかりも得られるのではないかと考えました。

腐食を起こす要因は

1.水とCl及びNaイオン

2.電圧の印加(金(Au)との接触)

にあると考えて、これらの要因を含む「腐食装置」を作ろうとしました。

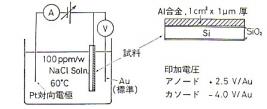

図4.14 アルミニュウム薄膜腐食試験装置

目的は、同じ形態の腐食を起こすこと、しかも短時間にです。そして、良し悪しを定量的に示したいのです。

後は、実際にいろいろ試しては、腐食の状態を観察しました。かなり時間と手間がかかりましたが、なんとか、同じ実験装置と条件で、印加電圧を変えるだけで、2種類の腐食を同時に作り出すことに成功しました。

不良を作り出せるということは、不良をなくす対策も考えられるということにつながります。

これから説明しましょう。

試料は、シリコン(Si)ウェーハ(小片、薄い板;約1平方cm)上の厚さ1ミクロンのアルミニュウムです。

実際には金(Au)と接続していることから、金を標準電極として選びました(印加電圧ゼロは金とアルミニュウムを接続しただけの場合に相当)。試験では、腐食溶液中で、試料に一定の電圧(V:電源;いろいろな電圧をかける)をかけ、試料と白金(Pt)対向電極との間に流れる電流の変化を測定しました(A:電流計で)。

溶液には食塩(NaCl)の薄い溶液を使いました。このような簡単な装置を作って、両電極と試料の間の距離、溶液の濃度、温度を変えて試しました。

初めは、電流のことなど考えずに、腐食の形態のみを観察しました。かなり苦労しましたが、図4.13に示したような腐食を再現することに成功しました。

こういうときは、良い条件を見つける方法があるわけではなく、ひたすら、いろいろ試すだけです。倦まず、怠らずに。

最終的には、図4.14にも書いてあるように、0.01重量%NaCl溶液(Soln;ppmと言うのは百万分の一の割合という意味で、「/w」は、重量(weight)でという意味です)中で、液温を上げ、金標準電極に対して、それぞれ、正と負の電圧をかけると(腐食試験では、液温60℃で、+2.5V(ボルト)とー4.0Vの電圧)をかけると、実際の不良と同じ形態の腐食を作ることに成功しました。

以上の検討で、アルミニュウム配線の腐食が図4.13で説明したような機構で起きているという確認ができたのですが、腐食試験に使うには、良悪の比較ができなくてはなりません。

それには、腐食進行時に流れる電流の減り方を比較すればよいのではないかと考えました。

それを次に説明しましょう。

(4180文字)計16900文字

<また「チェック機能」だ!>

一方、目標である、「アルミニュウム配線の耐食性を向上させる(腐食に対して強くする)」ために、私達は、アルミニュウムに微量の元素を加えることによって耐食性を上げられないかと考えたのでした。

しかし、いろいろな種類のアルミニュウム薄膜を作って(蒸着:アルミニュウムを蒸発させて基板の上に堆積させる)、半導体素子まで作って、従来の方法で、耐食性の良悪を判定するのは、素子を作るのも大変であるし、耐食性の試験をするのにも長時間を要するのです。

このように手間をかけていると、良いものを見つけるのに、時間が沢山かかることになります。

そのためには、短時間で実際の耐食性の大小を判定できる方法が欲しいのです。

しかし、従来の腐食試験法は大きい材料用ですので、ここで使うような薄膜には使えません。また、腐食環境が特殊ですので、腐食試験もそれに合わせる必要があります。

チェック機能というのは、自分のやっていることの良悪を判定するためのものです。

ここで良悪というのは、耐食性のことです。腐食しにくいか、しやすいかということです。これを数として表せれば、試験法として使いやすいのです。「チェック機能」となり得るのです。

腐食の不良が起きるのは、配線全面が一様に溶けて断線するのではなく、局所的に溶けて断線するのです。

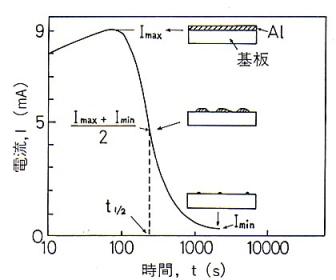

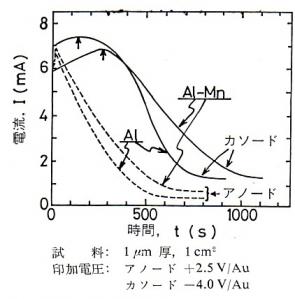

その状況を、試料と白金(Pt)対向電極との間に流れる電流Iと電圧印加時間tとの関係として示すのが図4.15の測定例です。

図4.15 試料と白金電極との間に流れる電流の腐食時間依存性

この電流は、厚い材料なら、初めにちょっと大きな電流値Imaxになって、そのまま、ほぼ一定の値になります。しかし、試料が薄膜であると、膜のなくなる部分への電流はなくなってしまうのです。ですから、電流は、残っている薄膜の面積の目安になると言えます。その状況が試料断面の状態変化として示してあります。

電流が最初小さく、最大値Imaxまで増えるまでの時間は、主として、表面にある酸化膜が溶け、中のアルミニウム金属が溶け始めるまでの時間であると考えられます。

私は、電流の変化が全変化の半分になるまでの時間t1/2腐食に対しての強さ(耐食性)を表すことにしました。もし、実際と同じ形態の腐食を作ることができるなら、この時間の大小が実際の腐食に対する強さの大小に対応するのではないかと思ったのでした。

<一番耐食性の良い材料は?>

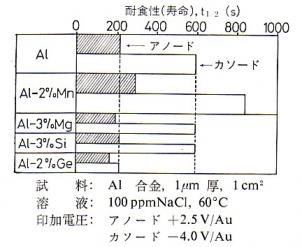

この方法で、私達が作った何種類かのAl(アルミニウム)合金(Al-X;AlにX元素を少量添加したもの)薄膜の耐食性(下記試験)を調べて、腐食に対してもっとも強いのはAl-Mn(マンガン)合金薄膜であると判定されました。この薄膜を使い半導体素子を作って、従来のAl薄膜の半導体素子とともに、高温高湿電圧印加信頼度試験(従来の腐食試験)を行ないました。

私の試験法では(図4.15参照)、二種類の形態の腐食について、どちらの場合も、同じ合金(Al-Mn)薄膜の耐食性がもっとも優れていることが分かりました。

図4.16 Al合金薄膜の耐食性の比較

実験でAlに添加した元素は、マンガン(Mn)の他に、マグネシウム(Mg)、シリコン(Si)とゲルマニウム(Ge)でした。Mn以外の元素では、Alだけより耐食性が上がりませんでした。

しかし、だからと言って、実際の半導体素子で、そうなるかどうかは分かりません。

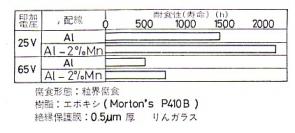

そこで、Al-Mn と Al配線を使った半導体素子を作って、高温高湿試験で比較をしました。その結果、図4.17に示すように、私の試験と概ね対応のある結果が得られました。

図4.17 AlとAl-Mn配線の高温高湿試験結果の比較

この試験で表われた腐食の形態は、Al配線でもAl-Mn配線でも、カソード腐食(結晶粒界腐食;図4.13参照)でした。寿命の定義は、図4.16の私の腐食試験のものとは同じにはできませんでした。不良はただ一ヶ所の断線で決まってしまうからです。従って、ここでは、不良になる半導体素子の割合が50%になるまでの時間を寿命としました。

腐食に関する参考文献は本章末尾の文献3)-6)です。

<なぜマンガン添加がいいか?>

以上の結果で「チェック機能」としての腐食試験も見つかり、マンガンをアルミニュウムに添加することが配線の耐食性を向上させることが分かりました。

でも、マンガン(Mn)添加で、アルミニュウム(Al)配線の耐食性はなぜ向上したのでしょうか?

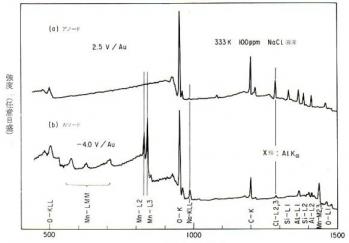

アノードとカソードの場合(それぞれ、正と負の電圧を印加した場合)に分けて考えましょう。エスカの出番です。

電子の運動エネルギー /eV

図4.18 腐食後のAl-Mn合金薄膜表面のエスカ分析結果

これは、エスカ(ESCA;X線光電子分光)という表面分析手法で、腐食後のAl-Mn薄膜表面を測定した結果です。上は、試料がアノードの場合(正電圧印加)で、下は、カソードの場合(負電圧印加)です。

用いた溶液は同じ希薄食塩水なのですが、かける電圧によって、表面状態は変わってしまいます。試料に正電圧を印加した場合[表面は酸性;塩素(Cl)が検出されています(エネルギー1300eV付近);塩酸に漬けたようなこと]には、Mn(800と850eVの間;L2もL3も;これらは電子の種類を示す記号です)は検出されていません。

つまり、Mnが「犠牲」になって(優先的に溶けてしまって)、Alの腐食が遅くなっていると考えられます。

一方、負電圧印加の場合には、表面付近はアルカリ性[ナトリウム(Na)が検出されています;苛性ソーダに漬けたようなこと]になっています。そして、図4.19に示すように、電流の値が最高になるまでの時間(上向きの矢印のところ)がAl-Mnの場合、Alの場合より長くなっています。

即ち、Al-Mn薄膜に負電圧を印加した場合、酸化膜を溶かすか壊すためにかかる時間が長くなっていると推測されます。これは、AlあるいはAl-Mn薄膜の酸化状態が耐食性に大きな影響を与えていることを示していると考えられます。

実際に、上述の金線熱圧着性の低下としても、その影響がはっきりと認められています。また、エスカで測定する表面清浄度Sの値も0.1-0.2小さくなっています。

ということは、耐食性向上の代償として、熱圧着性が低下するということになります。Al-Mnを使わなければならないときには、酸化膜を薄くする表面処理(スルファミン酸)が必要になります。

図4.19 AlとAl-Mn薄膜の腐食試験結果の比較

アルミニュウムは、両性金属と言って、酸にもアルカリにも溶けてしまう性質を持っていますが、今回の腐食では、どちらの場合にも、Mnが耐食性を向上させる効果を持っていることが分かりました。

それにしても、面白いですね。食塩水そのものは酸でもアルカリでもないのですが、電圧をかけると、酸にでもアルカリにでもなれるのです。また、アルミニュウムに金をつないだだけでも、電流が流れるのです。電池の原理です。

1300字

<腐食の研究のまとめ>

「半導体素子上のアルミニュウム(Al)配線の耐食性向上」の研究としては、成果があったと言えます。

実際の薄膜配線の腐食において(製品に使って)耐食性のあるAl合金薄膜を探せる、薄膜腐食試験法(チェック機能)を確立しました。即ち、製品まで作らず、蒸着したままの状態で試験し、しかも3桁も短い時間で、従来の試験法(高温高湿信頼度試験)と対応のある結果が得られることを示しました。

この新しい試験法を駆使して、マンガン(Mn)の添加が耐食性を向上させることを示しました。

学会発表や論文執筆もしました。

しかし、結果として、会社の問題解決の答えという意味では、配線材料のアルミニウムのことを特に考えなくてもよかったのです。実際には、半導体素子を保護している樹脂と絶縁保護膜の改良により、問題は「解決」しました。これら二つの影響の方が配線材料の影響より大きかったからです。

<エスカ関連の結果>

私にとって一番大きな影響をもたらしたのは、腐食の研究中に、表面(界面)の研究を本気で進めていく決心をしたことでした。

既に述べましたが、これまでの二つの研究で、アルミニュウムの酸化膜の評価の必要性と重要性を認識するとともに、エスカが、半導体分野の問題解決に役に立ちそうなことが分かってきました。

一方、エスカの難しさも分かってきました。これらは、私のエスカに対する興味を増すとともに、私をこの分析法に夢中にさせてしまいました。

1. エスカで得られる、極薄酸膜厚の情報が私達の仕事に役に立つ。

2. エスカによる化合状態の評価はかなり難しい。

3. 溶液内の反応を調べるのにエスカを使える。例えば、溶液中で反応していた材料を取り出し、エスカで検査することにより、腐食の機構に関する知見が得られる。

4. 水溶液中の微量不純物をエスカで分析できる。例えば、樹脂抽出液中の0.1 ppm程度のCl(塩素)を検出できる。即ち、一定量の溶液を固体表面上にたらし、真空排気で水分を蒸発させた後の、表面上の残渣をエスカで分析すればよい。(7)

次項では、これらのうち(2に関連)、私をもっとも興奮させると同時に、エスカの難しさも教えてくれた分析結果について説明します。

1100字

ジャンル別一覧

人気のクチコミテーマ

-

-

- ひとり言・・?

- もうすぐクリスマス アドベントカレ…

- (2024-12-01 23:11:02)

-

-

-

- 自分らしい生き方・お仕事

- 我慢することを覚えてください。

- (2024-12-03 08:07:14)

-

-

-

- ビジネス・起業に関すること。

- まず自分の頭で考えること。

- (2024-12-03 08:01:39)

-

© Rakuten Group, Inc.