テーマ: ものづくり・人づくり!(595)

カテゴリ: 鉄道模型

2024/10/2-10/4までインテックス大阪で「ものづくりワールド」が開催されています。

クルマ、バイクや鉄道模型などに活用できる技術や素材の先端動向を知りたくて、早速行ってきました。色々新たな発見があって、驚きの連続で感動しました。

大きな印象としては4つの潮流があります。

1.最近はデジタルやバーチャルがもてはやされていますが、やはりモノづくりは人間の根源的な本能に根差すことで、生きがい、やりがいを鼓舞する非常に重要な要素であることに変わりはないことです。あらゆる事業の基盤になりうる可能性があり、数えきれない企業や人々がそれに携わって日々地道な努力を続けていることを実感できました。

2.技術や素材の開発方向が従来の標準規格の大量生産型から特殊な仕様に基づく個別受注生産でしかも小ロット、短納期で対応しようという流れに大きく変わりつつあることです。成長途上国の追い上げに対して、知識集約型の成熟社会になった日本が国際的に太刀打ちし、生き残っていく道でもあります。生産拠点を海外展開した後でも国内の空洞化を防ぐためにも重要な道です。

3.巨額な資本投資を必要としない中小企業や地方の企業、個人が活躍できる場が広がっているということです。これは消費者の立場から見れば、インターネットやSNSの普及による情報収集の容易化と相まって特殊な技術や素材を個人でも活用できるチャンスが増えてきていることです。

4.技術と素材の高度化により、切削、成形加工、鋳造、レーザーカットなどの境界がなくなってきて、例えば昔、鋳造で作っていた旧車の部品は今なら切削のほうが安くて早くできるとか、以前は金型で成形していたものが今はレーザーカットで容易に短時間に製作可能というような変化が起こっていることです。

今回のエキジビションでは6つの会場にテーマごとに分かれて1200社が出展しています。

予め、入場登録をすれば無料で入館できます。また、企業規模に関係なく個人事業主でも課長以上の役職者であれば、VIP登録でき、休憩コーナーや無料飲み物サービスがありますのでお薦めします。

MONOK24_MAP_J_0823 (manufacturing-world.jp)

6号館:機械材料、加工技術

3号館:工場設備、備品

2号館:次世代3Dプリンター、CAD等の設計製造ソリューション

1号館:ものづくりAI、IoT

5号館:計測検査、モーション技術

4号館:モーション技術、機械材料・加工技術

以下、順を追ってご報告します。

全般共通

各館の会場案内版に加え、入場者に地図も配布されます。

初日10:30ころの風景で、この時はそれほど混雑していませんでしたが、段々来場者が増えてきました。

初日11:30ころの風景です。各ブースでは展示だけでなく、デモやミニ解説セミナーを開催しているところもありました。

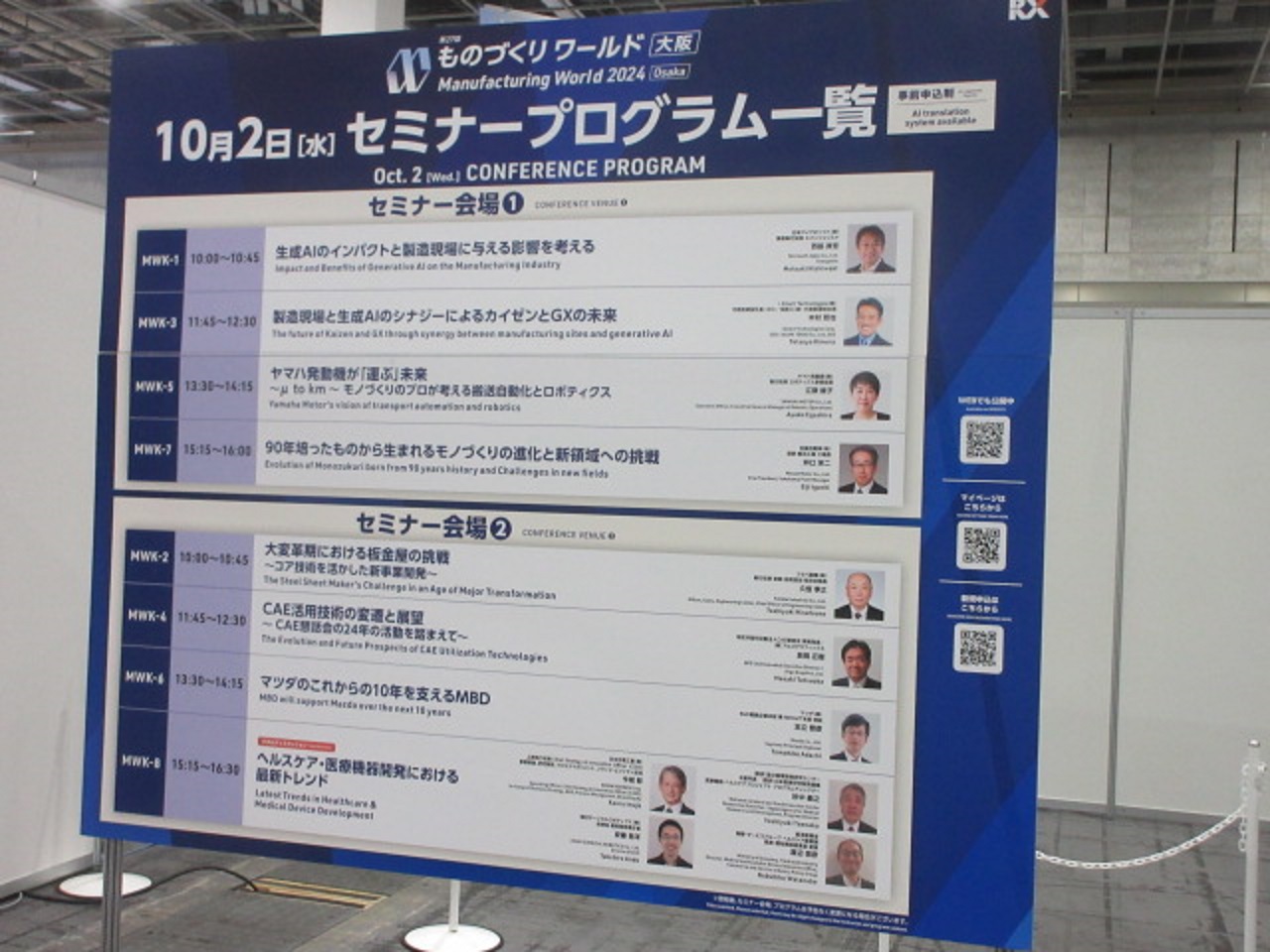

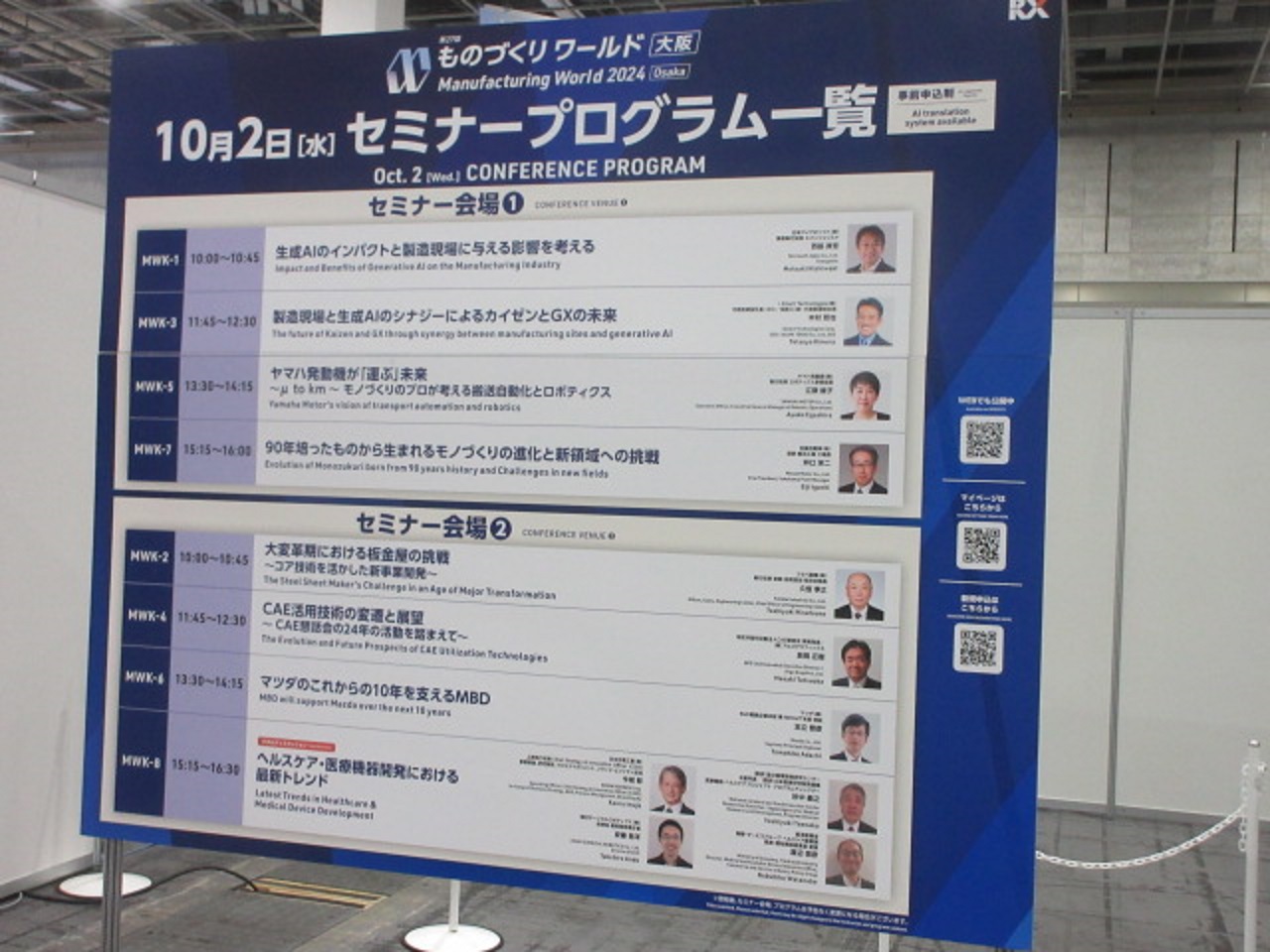

6号館の横にセミナー会場が設けられ、外部講師によるセミナーも開催されていました。

パーティションで設営されたセミナー会場です。

パーティションで設営されたセミナー会場です。

初日11時頃のフードコートです。11:30に早めにランチを取りましたが、12:30頃には出店に行列ができて、座るスペースがほぼ満席状態でした。

6号館:機械材料、加工技術

大規模工場のロボット自動化というより、小規模な連続する加工作業の自動化ソリューションが非常に多く見られました。このデモではパイプの切断、断面の旋盤加工、ネジ切り、曲げ加工を対象にしていました。

姫路鍍金工業所のブース:

樹脂や金属へのメッキ蒸着技術の紹介です。複雑な形状への蒸着も可能になっています。

写真右の見本スプーンのように鉄、アルミなどの金属への直接蒸着が可能になっています。

鍍金業者が環境問題と後継者難で急減している中で、 旧車やバイクのマフラー、フェンダー、モール、ドアノブ、ミラー、ウィンカー、ボルトなど、面倒で敬遠されがちなメッキもいずれはやってくれそうです。

また、写真左の見本は光沢面だけでなく、デニム生地のような表面仕上げにした蒸着例です。これもかなりの驚きでした。スマホの裏面仕上げなどですでに実用化されているようです。

オプティレーザーソリューションズ社のブース:

錆や塗装、汚れをあっという間に除去するレーザーのデモをしていましたが、今までのサンドブラストやグラインダーでの研磨は一体何だったんだというくらいのインパクトを受けました。

今のところは1500万円くらいして5年レンタルが原則だそうですが、今後低価格化すれば、かなり普及すると思います。

本機を単独で購入(5年レンタル)するのは価格的にまだまだ難しいので、受託加工業者が早く出てほしいです。

3号館:工場設備、備品

コーナーガードやゴムキャップなどのほか、工具、ケースの防護、滑り止め加工など多様な技術が開発されています。

愛知県清州のタカハラコーポレーション のブース:

「ビバフィルム」や「レボシート」という超耐久カラーフィルムは鉄道の改札など、床に貼られた行先案内標識などで実用化されています。コンクリートブロックでこすりつけても破れないデモをしていました。

写真の見本をもらって自宅ガレージの停止線や油汚れの付きやすいバイク駐車スペースのエンジン下部分に貼ってみましたが、破れやハガレもなく、一般消費者向けに市販されればいいと思いました。このような製品は結構、モノタロウで扱っている場合もあります。

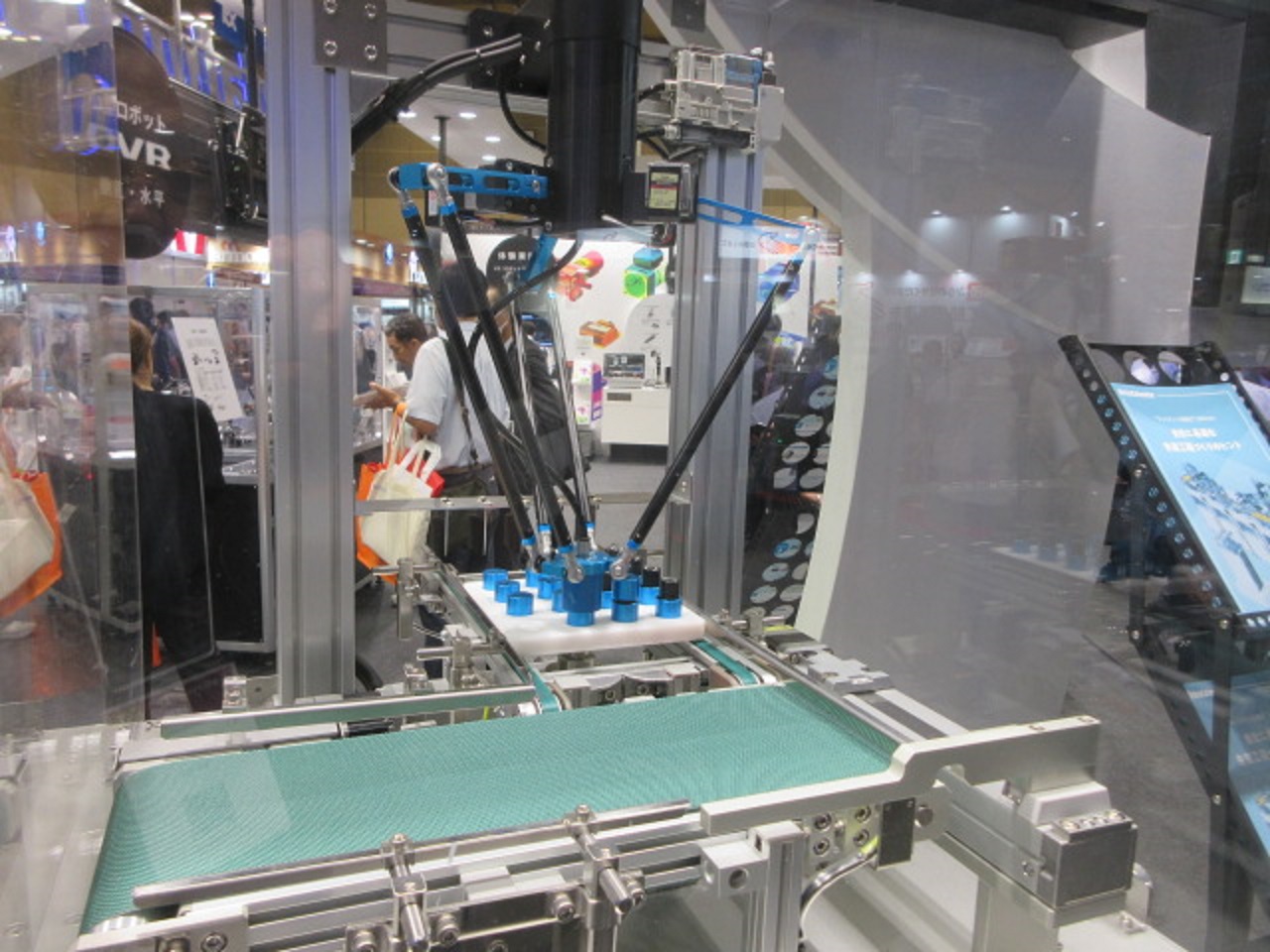

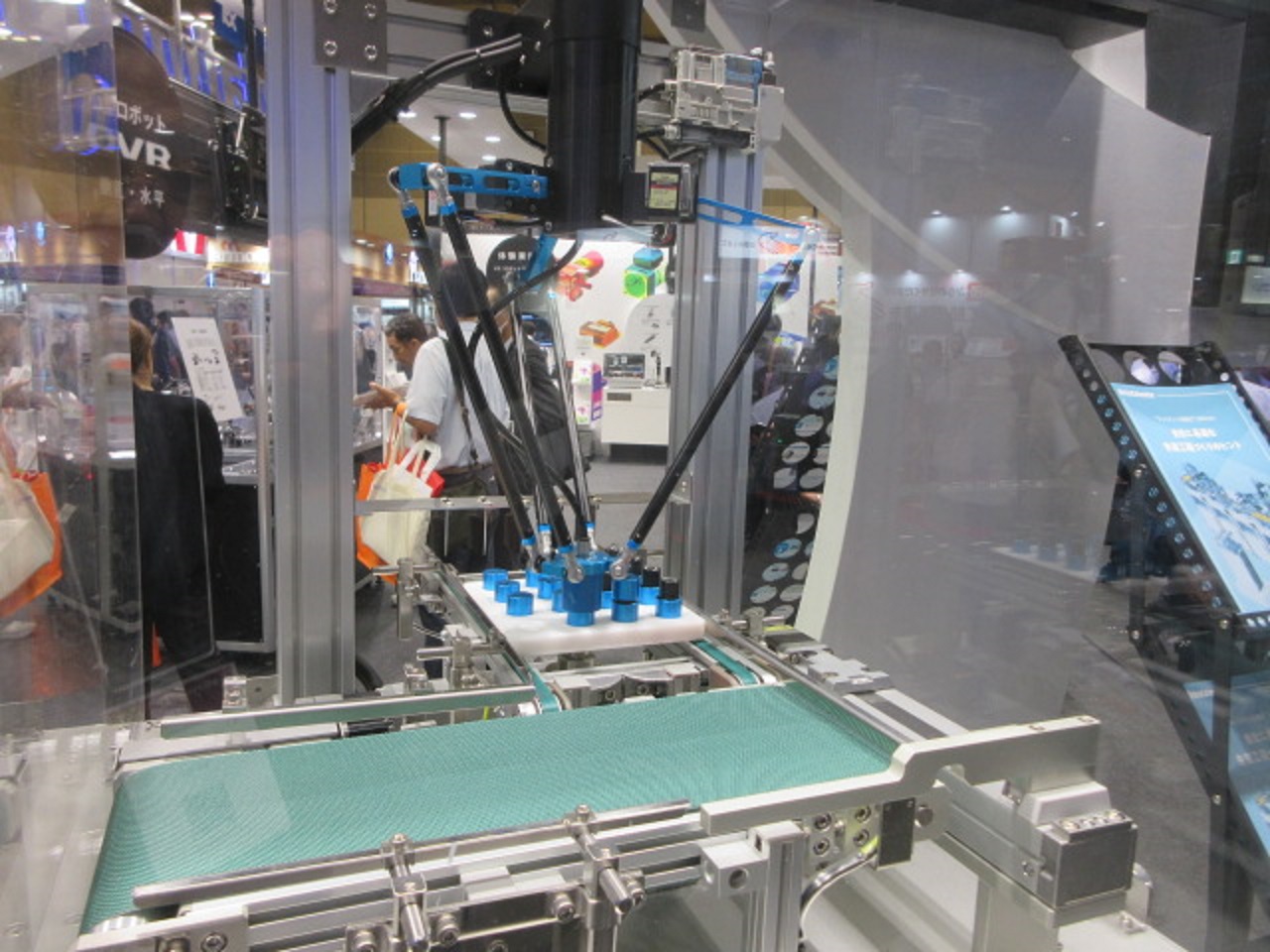

小型化されたアームロボットによる小規模組み立てラインの自動化ソリューションも多数出品されていました。

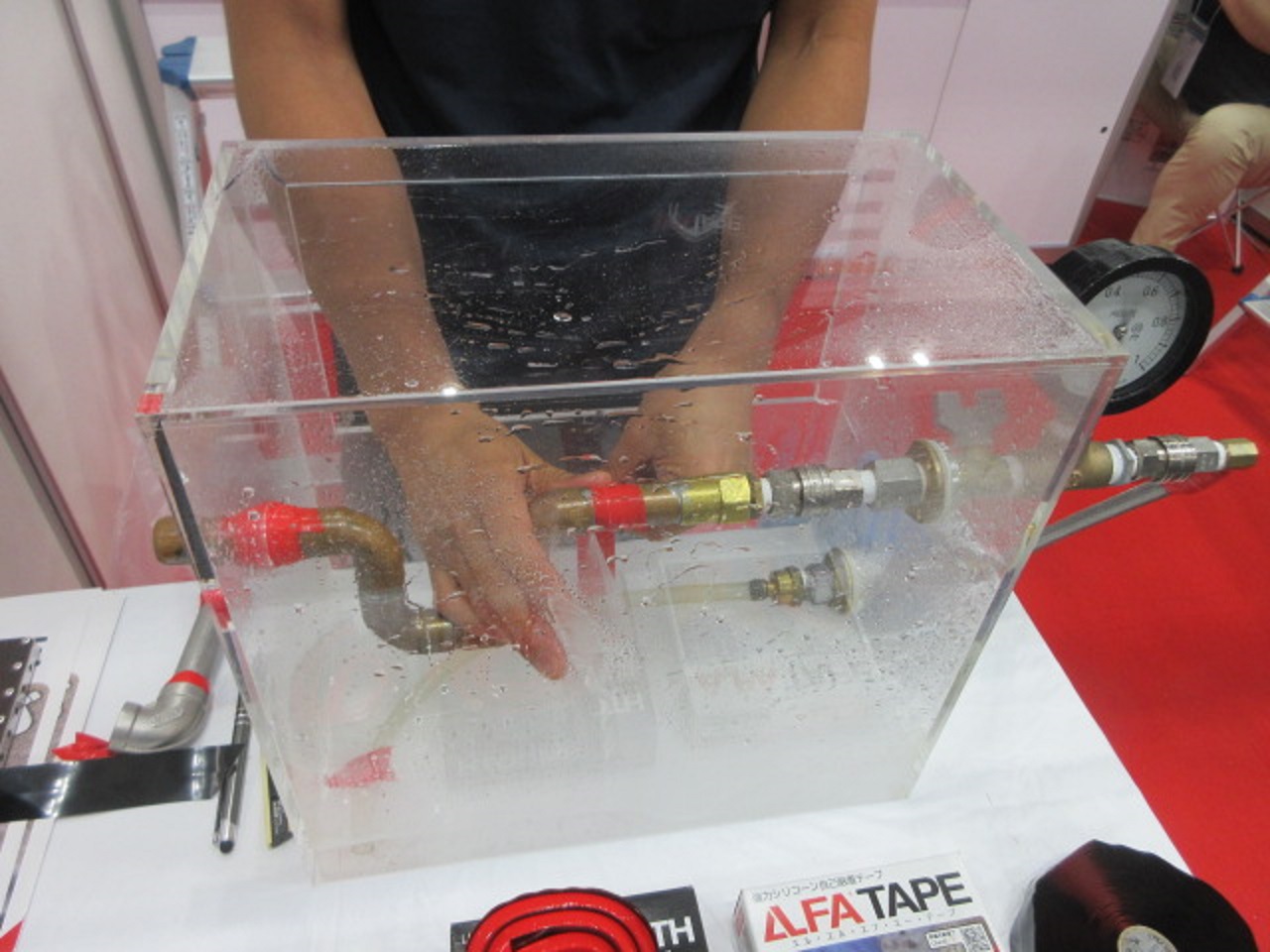

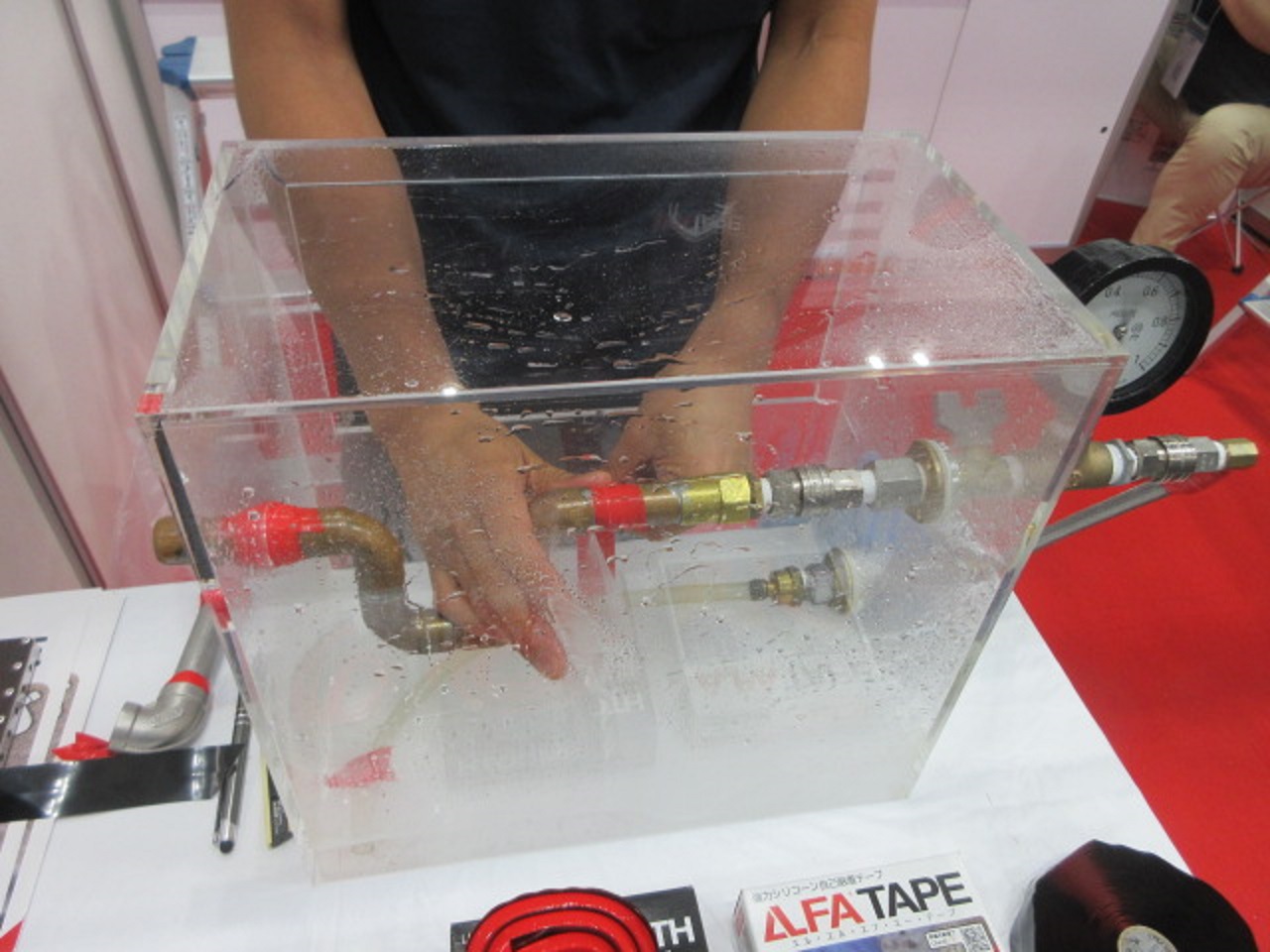

マテックス社のブース:

漏水やエア漏れ、漏電を補修するシリコンゴム製の自己融着テープで、実演デモで水中などでもできる作業の容易さとテープ末端を引っ張って留めるだけの自己融着性、密閉の完全性に非常に驚きました。

関西電力でも漏電対策用に採用されたとのことです。

写真のサンプルをもらって、ガレージのエアコンプレサーのジョイント部分のエア漏れ補修とバイクのキャブレターのエア吸い込みによる吹き上がり不調の補修に使ってみました。少なくとも一時的な効果はあり、現在、剥がれないか、耐久性をウォッチしています。モノタロウで販売しているようなことを言っていたので、耐久性に問題なければ確認します。

2号館:次世代3Dプリンター、CAD等の設計製造ソリューション

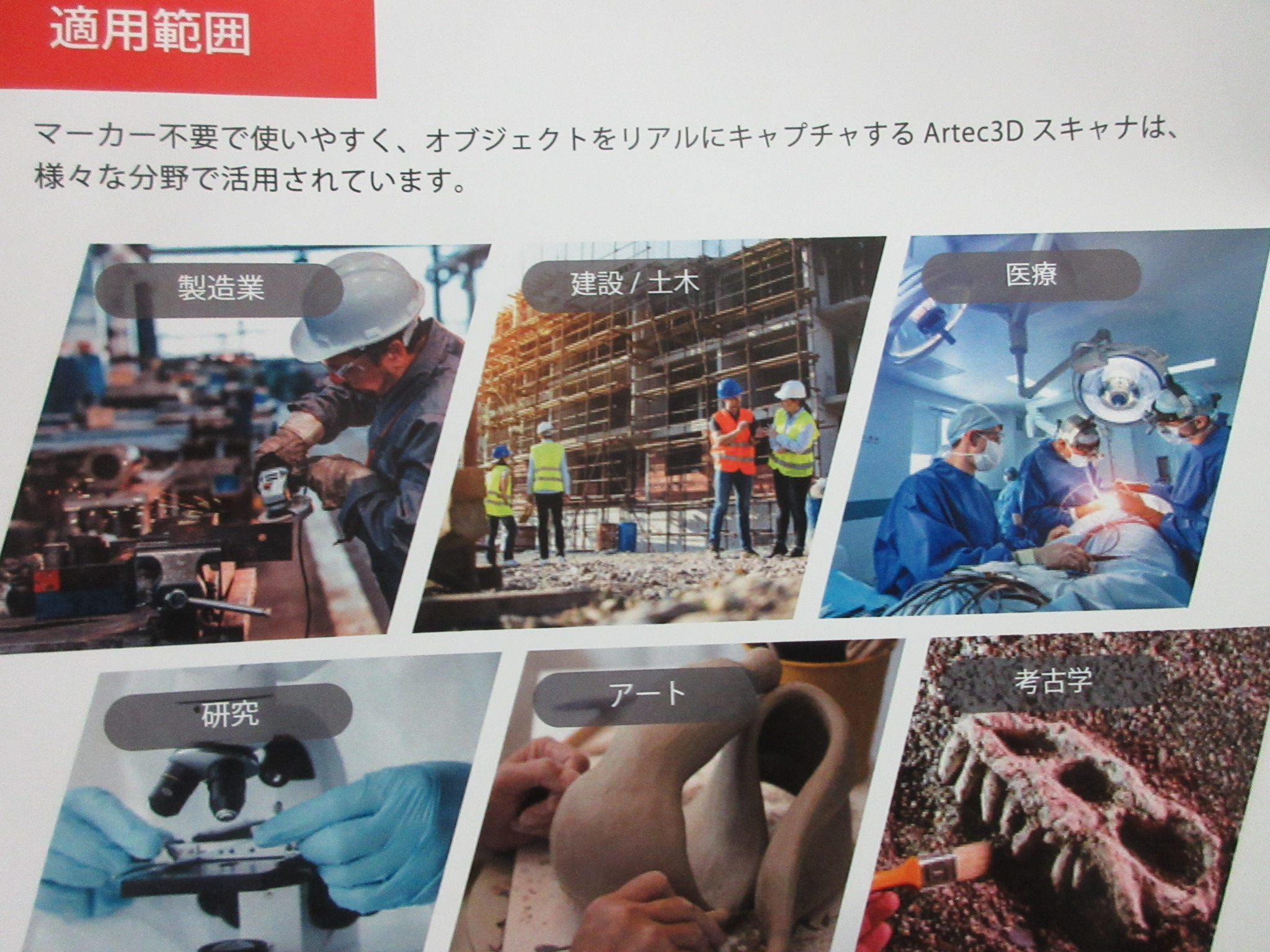

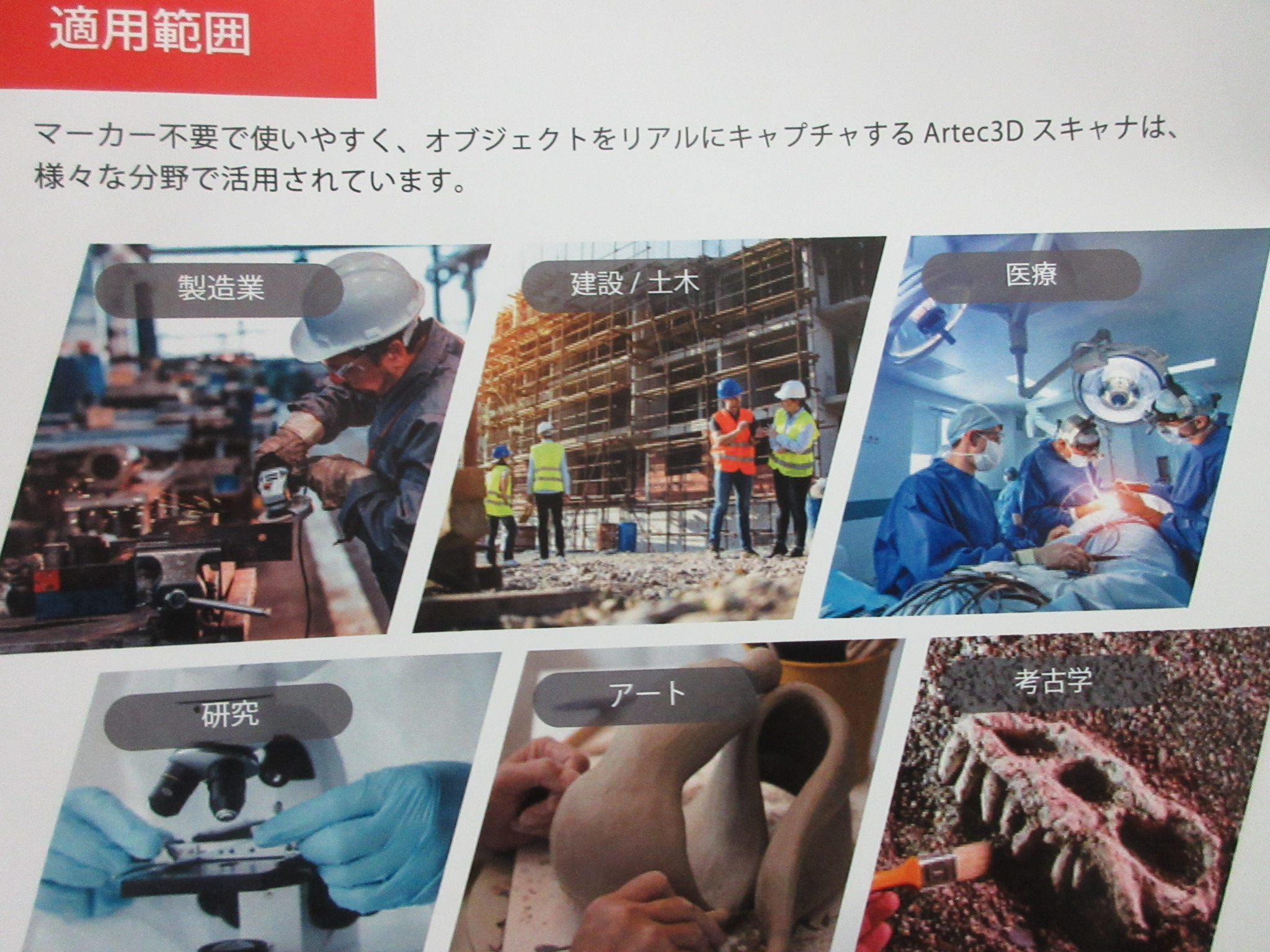

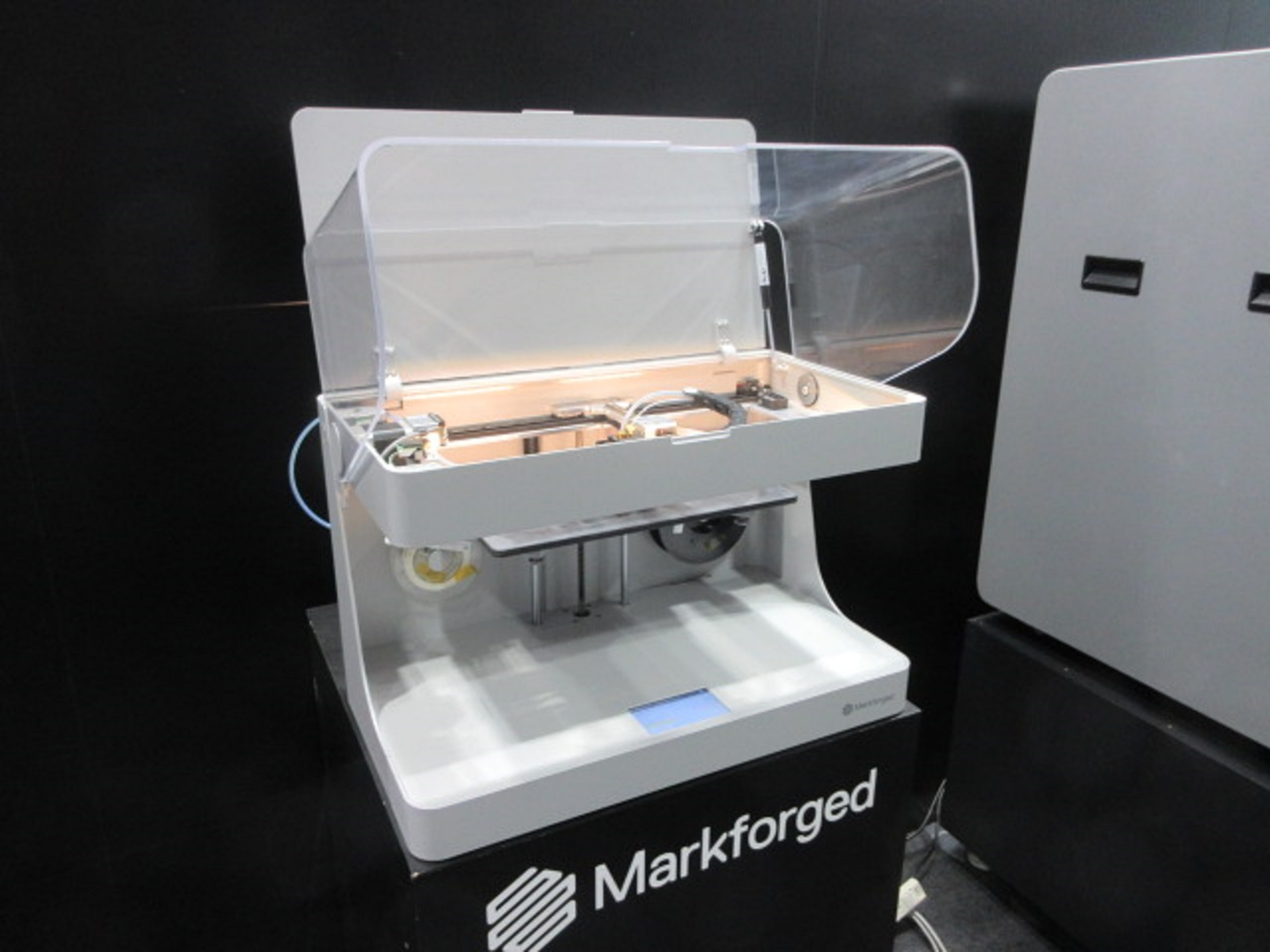

3Dプリンターは写真のような小物でより複雑な形状のモノに対応できるようになっているだけでなく、他方で大型試作品からのリバースエンジニアリング、大型鋳造品の金型製作、発掘遺跡や化石のレプリカ製作 など、用途開発が急速に進んでいるようです。

道理でスキャナーが大型対応でワイヤレスの機能が求められるはずです。

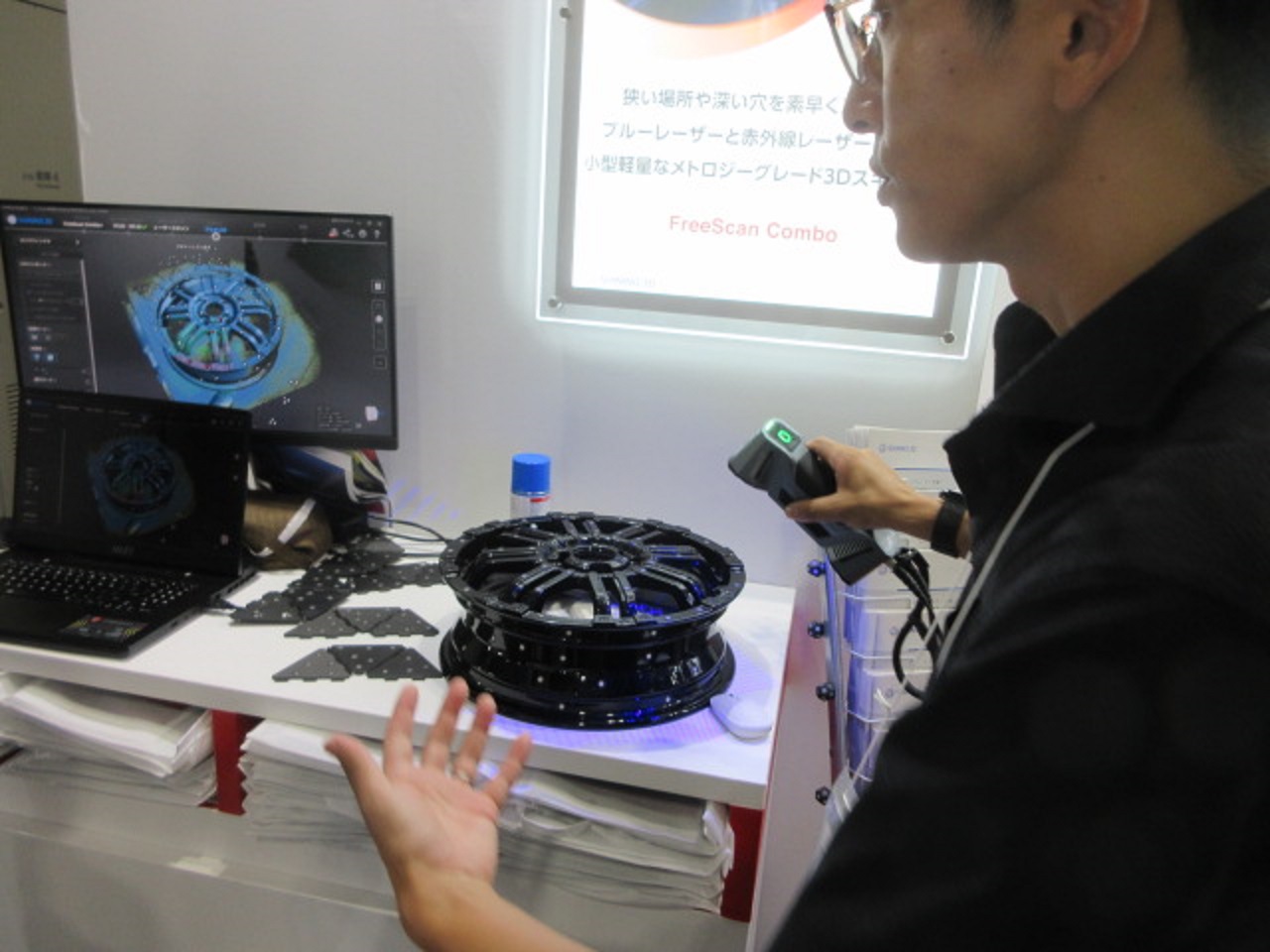

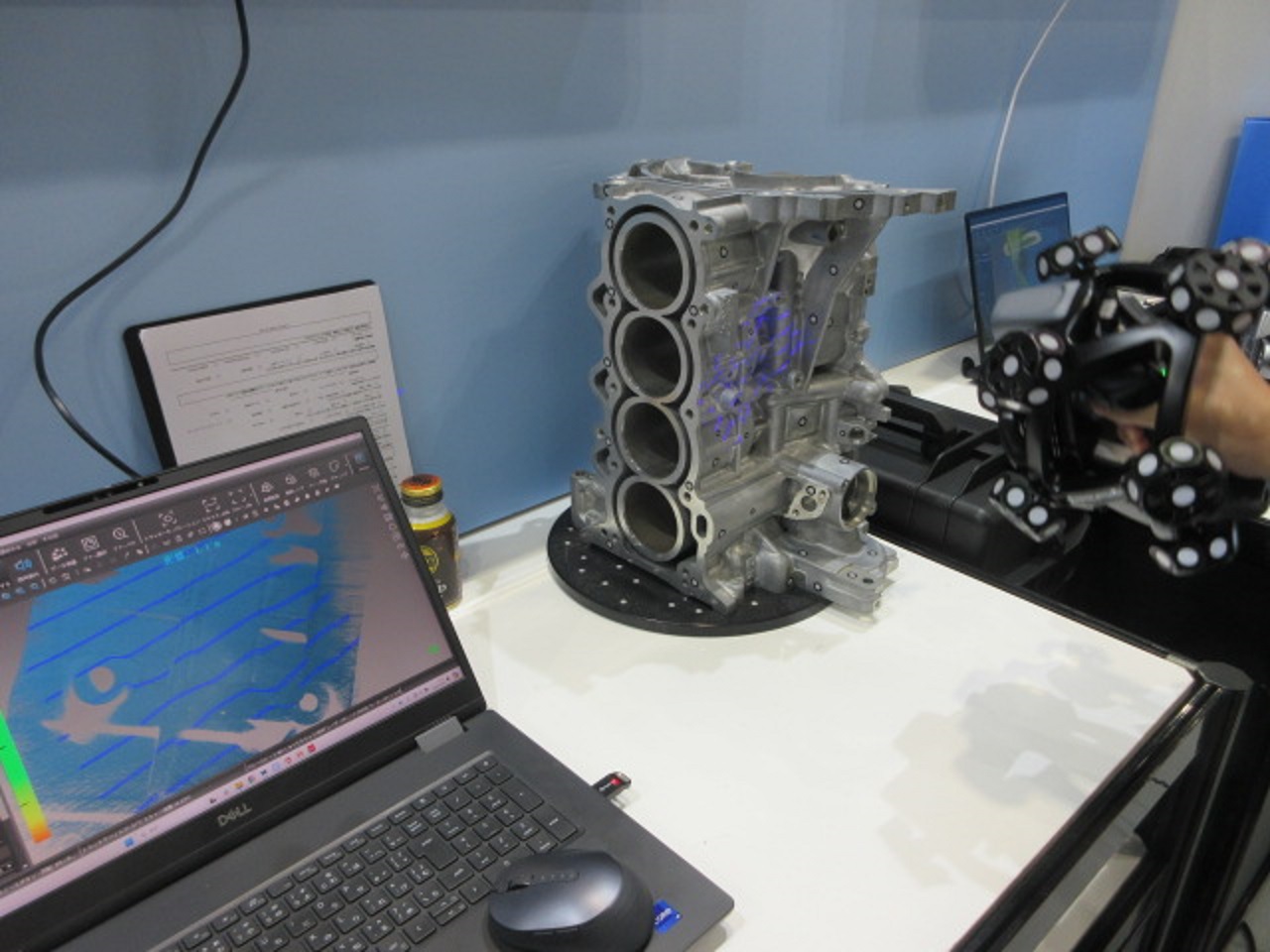

大阪本町本社の APPLE社のブース:

3DプリンターのOEM生産と商社を兼業して20年以上の老舗。

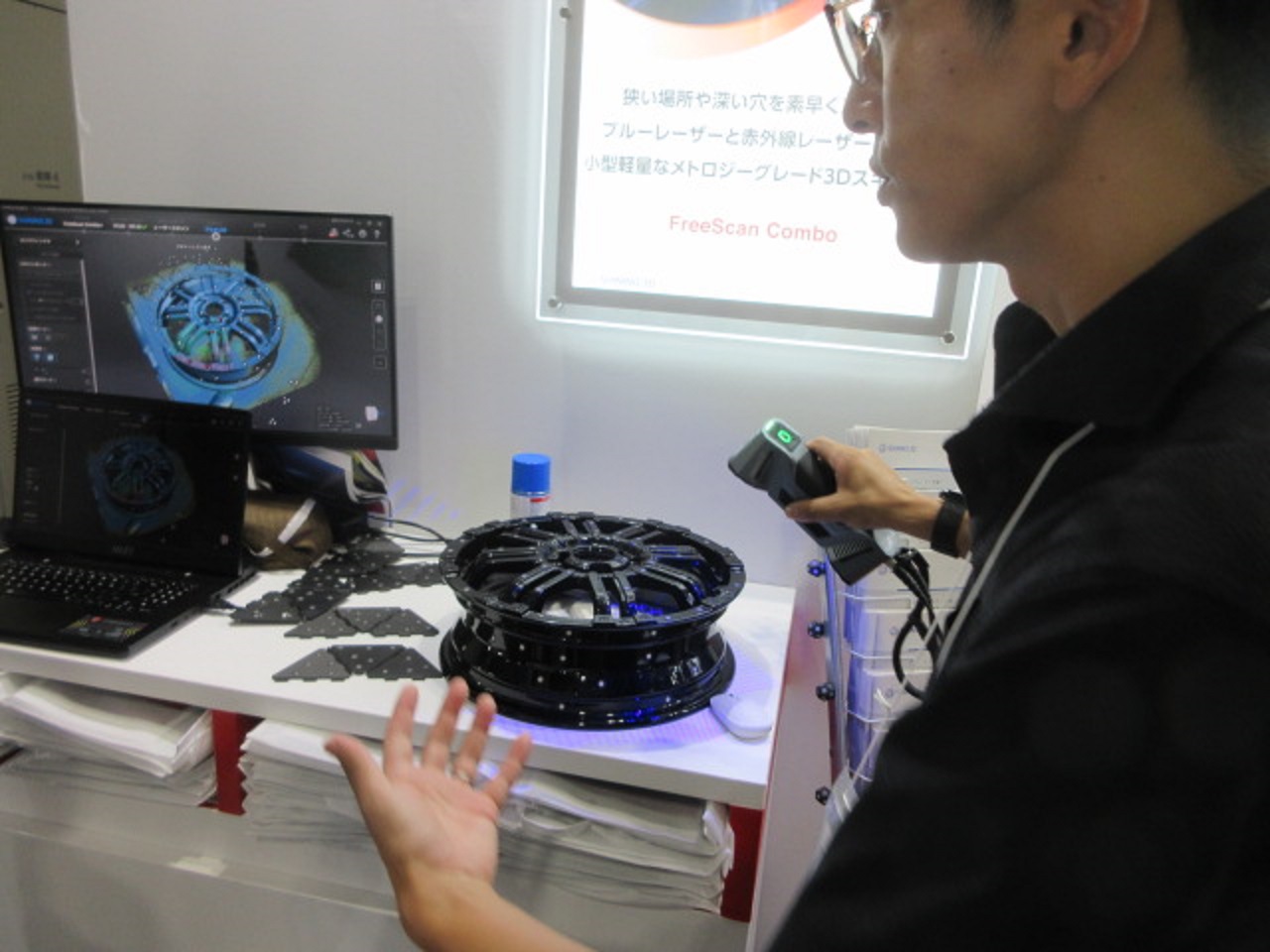

従来から普及の大きな障害になっていた3Dデータの作成は、高性能のワイヤレス・スキャナーの開発でかなりカバーされてきたようですが、スキャナーの低価格化と精緻度の向上が現在の課題だそうです。

写真左のワイヤレス大型スキャナーは400-500万円くらいするそうで、手で持っている右のワイヤ付き小型スキャナーでも200万円前後だそうです。鉄道模型やプラ模型のように小型で0.1-0.2mmレベルの精度が要求されると安価なスキャナーでは対応できないそうです。

200万円前後のワイヤ付きスキャナーでデモをしてもらいました。

対象物をスキャンする前に対象物の置かれる平面をまず定義するために特殊シールを7-8枚貼ります。

試しにモニターのリモコンを最初0.5mmレベルの精度でスキャンしてもらいましたが、時間は掛からないものの、やはり形状の甘さを感じます。

0.1mmレベルにすると5分ほど掛かりましたが、シャープな形状が読み取れました。

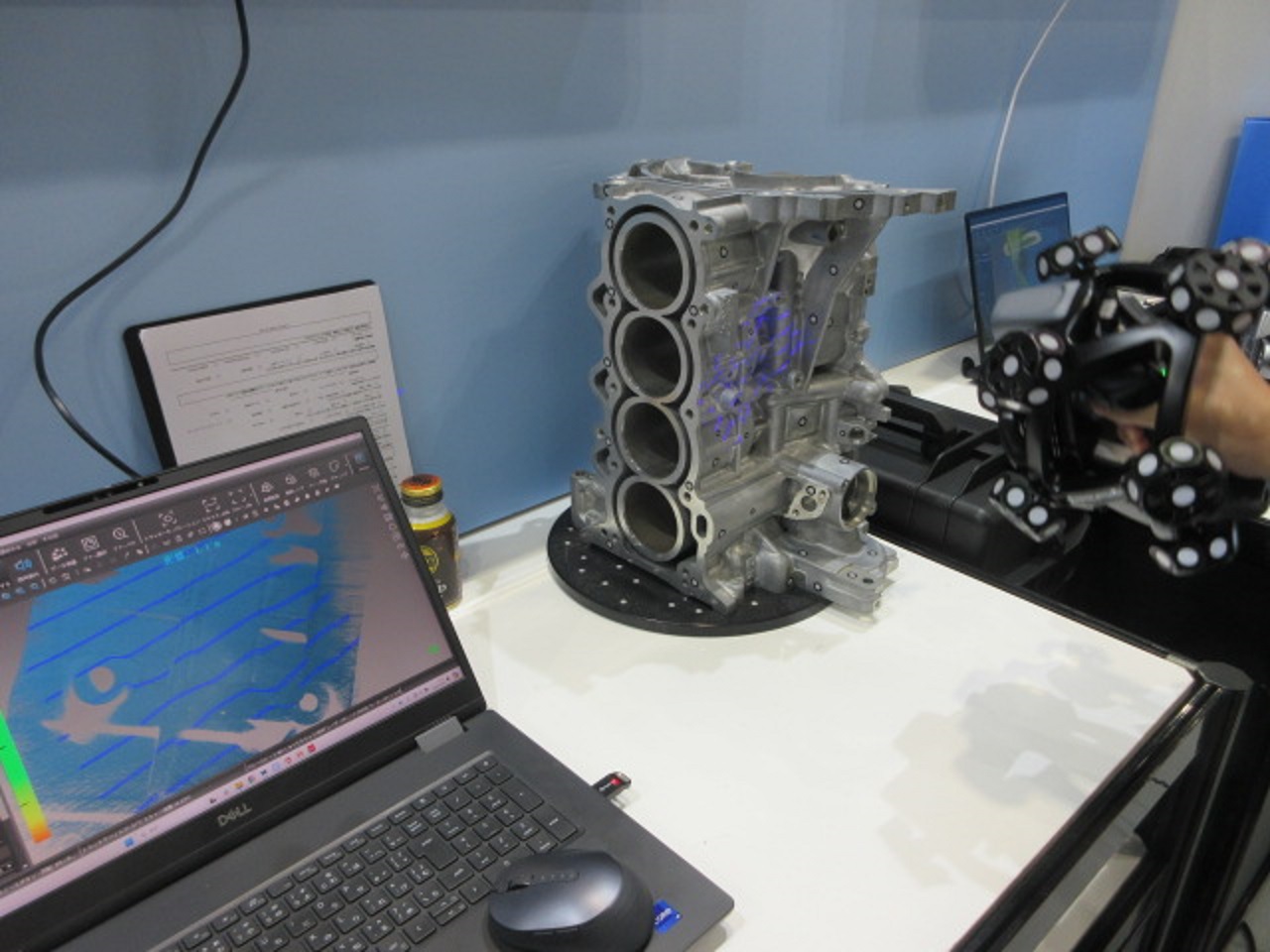

400-500万円のスキャナーはさすがに照射センサーも多いので、エンジンのシリンダーブロックでも短時間にシャープな形状を読み取っていきます。

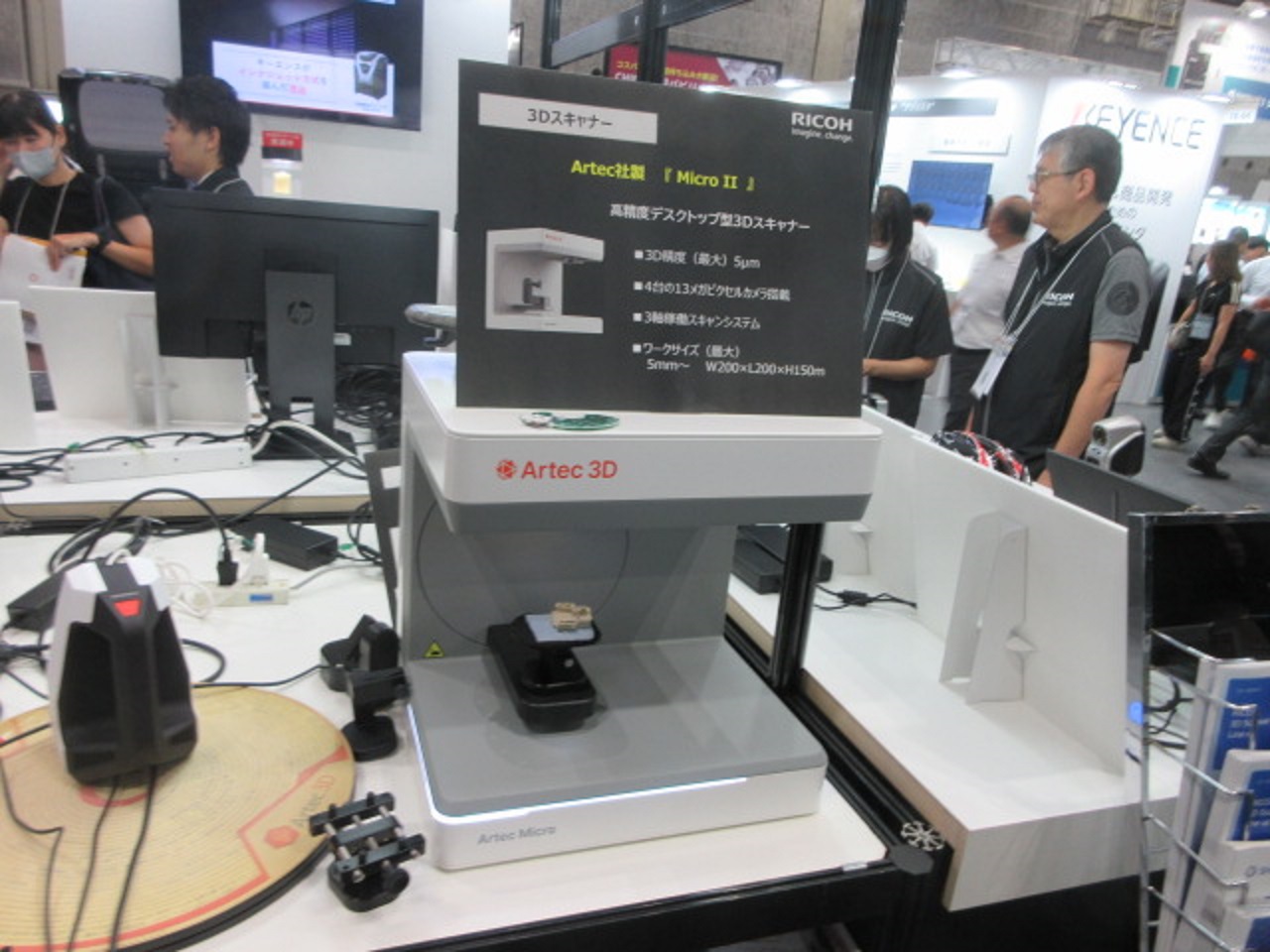

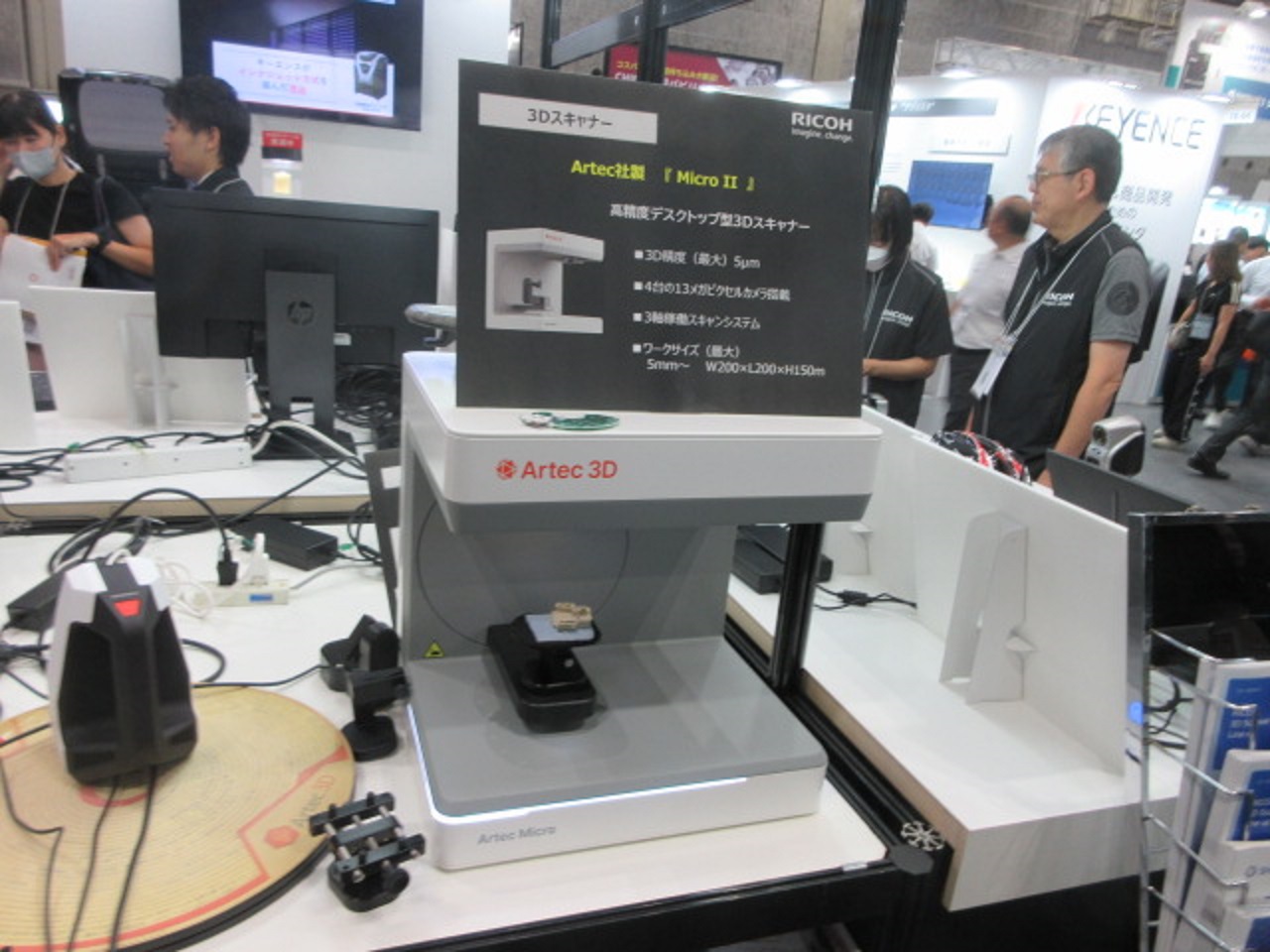

RICOHのブース:

精巧な小型品のスキャンはやはり固定式のスキャナーに軍配が上がります。これで500万円前後だそうです。

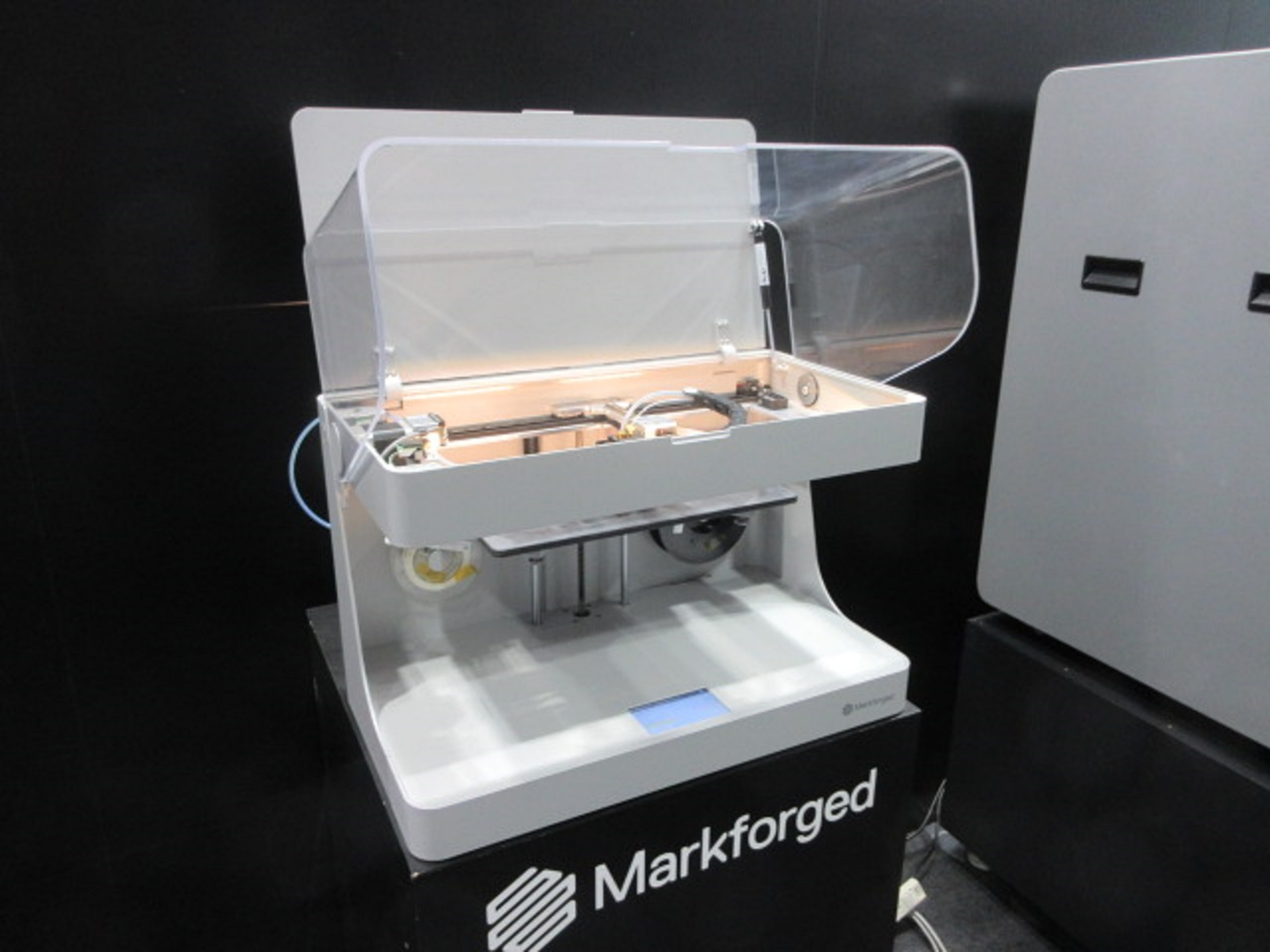

大阪本町本社の APPLE社のブース:

会場で見た中で最も個人ユースに適合していると思われる3Dプリンターです。これでも150万円はします。市中にはさらに安いプリンターも出回っていますが、使い勝手が悪く、機能に制約が多いので安かろう、悪かろうでは使いモノになりません。

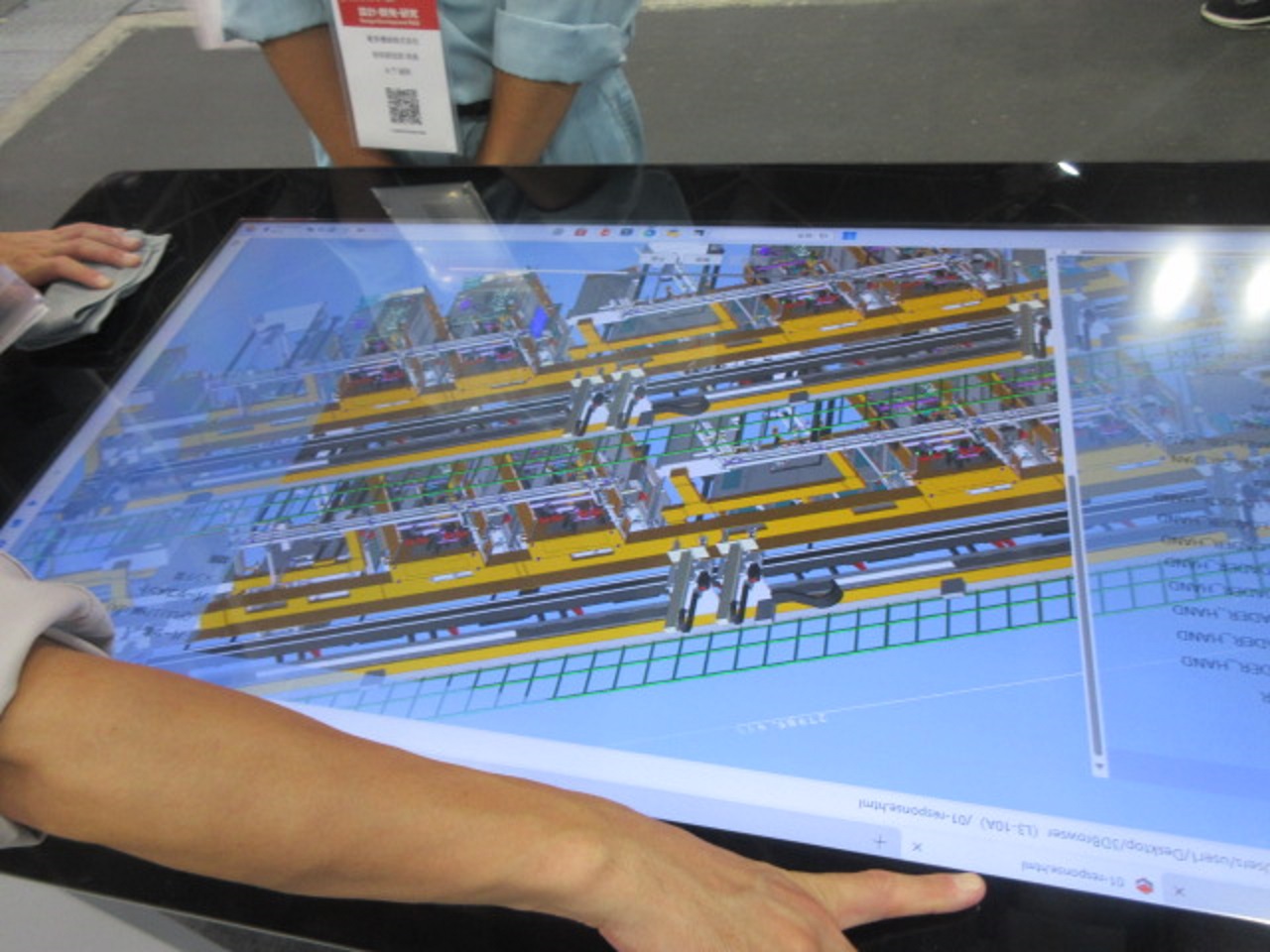

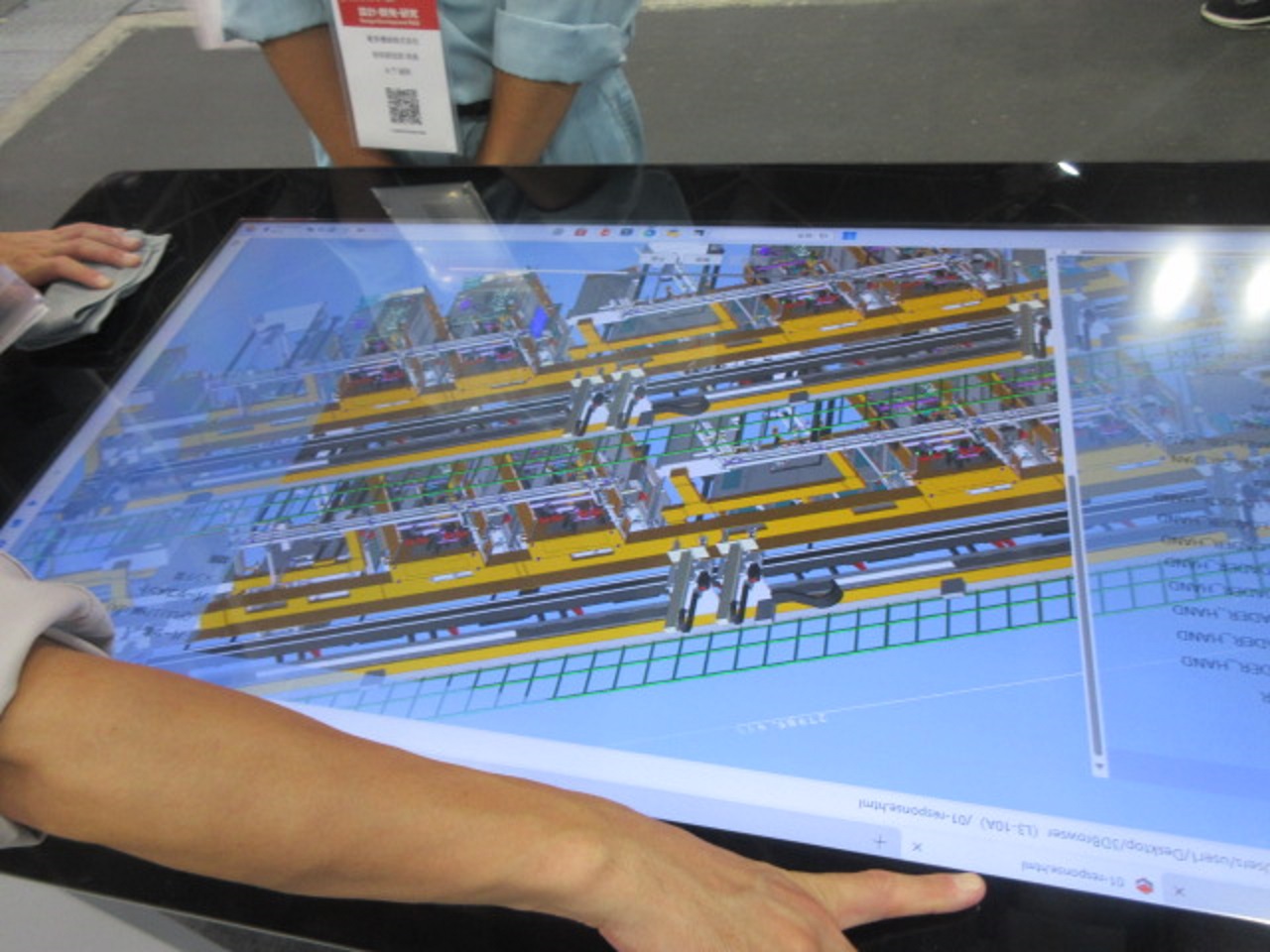

トヨタグループ会社のブース:

三次元のCADによる製品の生産設計(例えば組み立てやすい製品の構造を設計する)、生産プロセスの設計でもを見せてもらいました。データはパソコンでもハンドルできる容量だそうで、画面をタッチすると生産プロセスの設備部材の品質や調達先などのデータを検索することができ、例えば、不良品が発生した場合に発生原因をざっとCADで絞込み、その後の現場作業を短縮できるのだそうです。

1号館:ものづくりAI、IoT

オリエントモーター社など数多くの企業ブース:

重量を検知して正常なボトルだけを仕分けし、箱詰めするデモをやっていました。

液体を充填したペットボトルの分量を検査して、良品のみを選定して箱詰めする工程も原理は同じです。

ボトルをAIで選別するアームロボットも形状は極限まで簡素化されて、ステーだけになっています。

AI

で凹み、変形のない

正常な形状の缶のみを選別するデモです。手前に残っている缶ははねられた不良品ですが、肉眼でぱっと見てもほとんど形状の異常は分からないです。

AI

で凹み、変形のない

正常な形状の缶のみを選別するデモです。手前に残っている缶ははねられた不良品ですが、肉眼でぱっと見てもほとんど形状の異常は分からないです。

5号館:計測検査、センサー、モーション技術

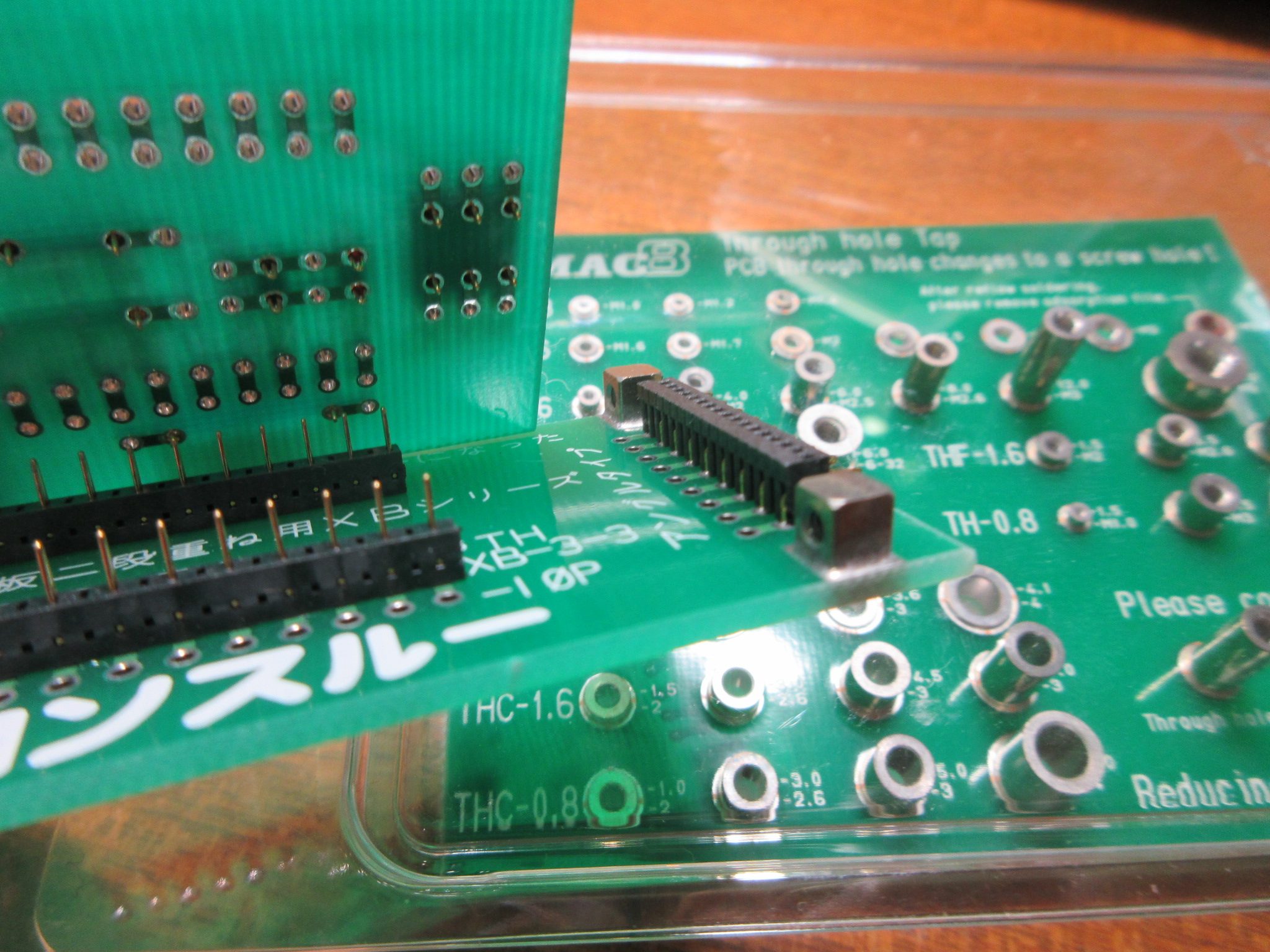

キャステム社のブース:

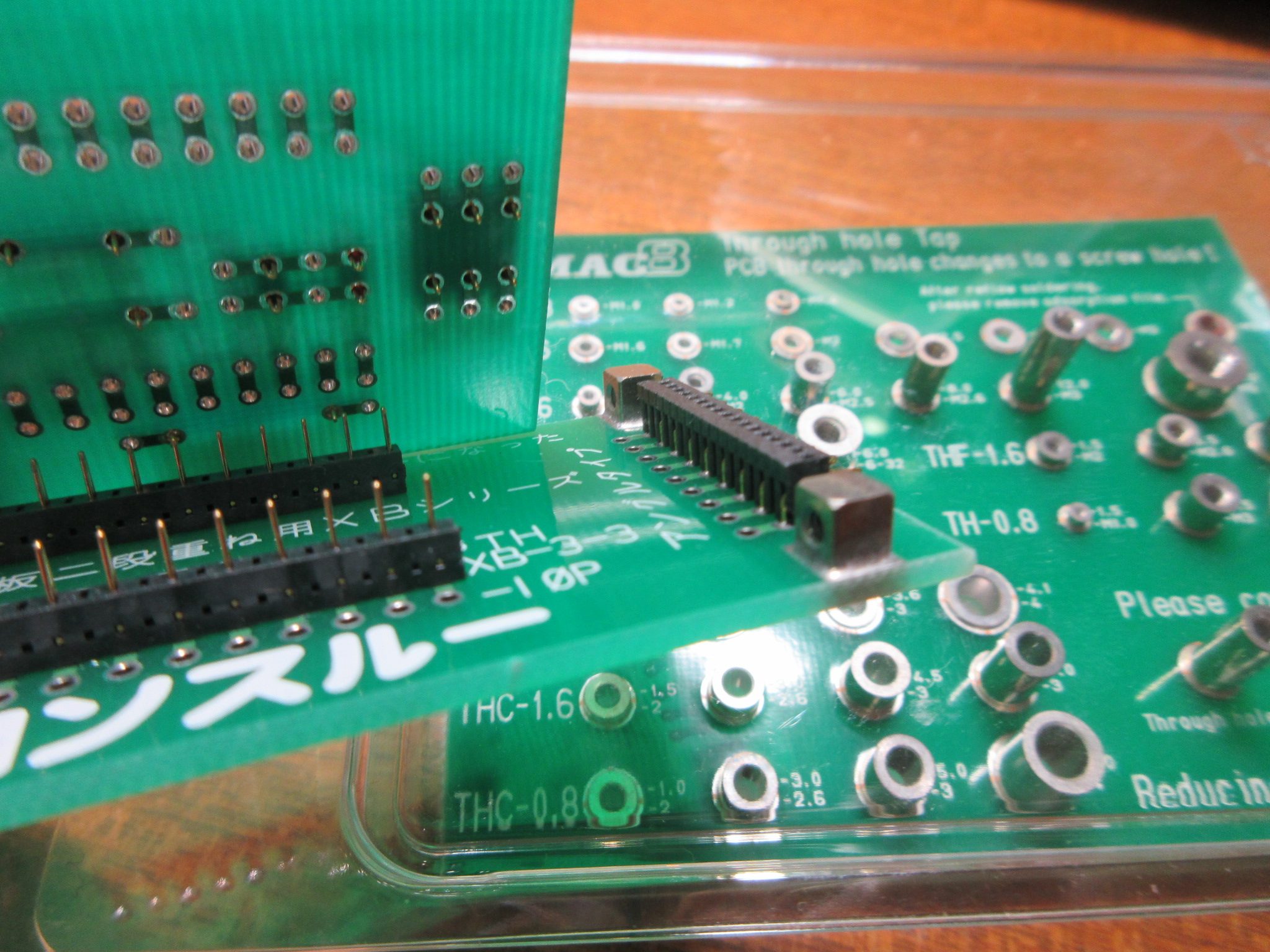

脱着可能で通電トラブルが少ない基盤用の接続端子のメーカーで、種類の豊富さと接続の容易性、通電能力の追求姿勢に感心しました。確かに自動車などの車載用半導体では振動や温度変化など厳しい環境にさらされます。

写真左が2枚の基板で10本X2列の計20本のピンを同時接続する多重端子、右は基盤にネジ止め用のタップ端子です。各々のサンプルとしていただきました。

じっと観察していると、鉄道模型の室内照明や尾灯の端子の接続をリン青銅線でやっていて、通電不良が出れば、リード線をハンダ付けしているのが笑えてきました。

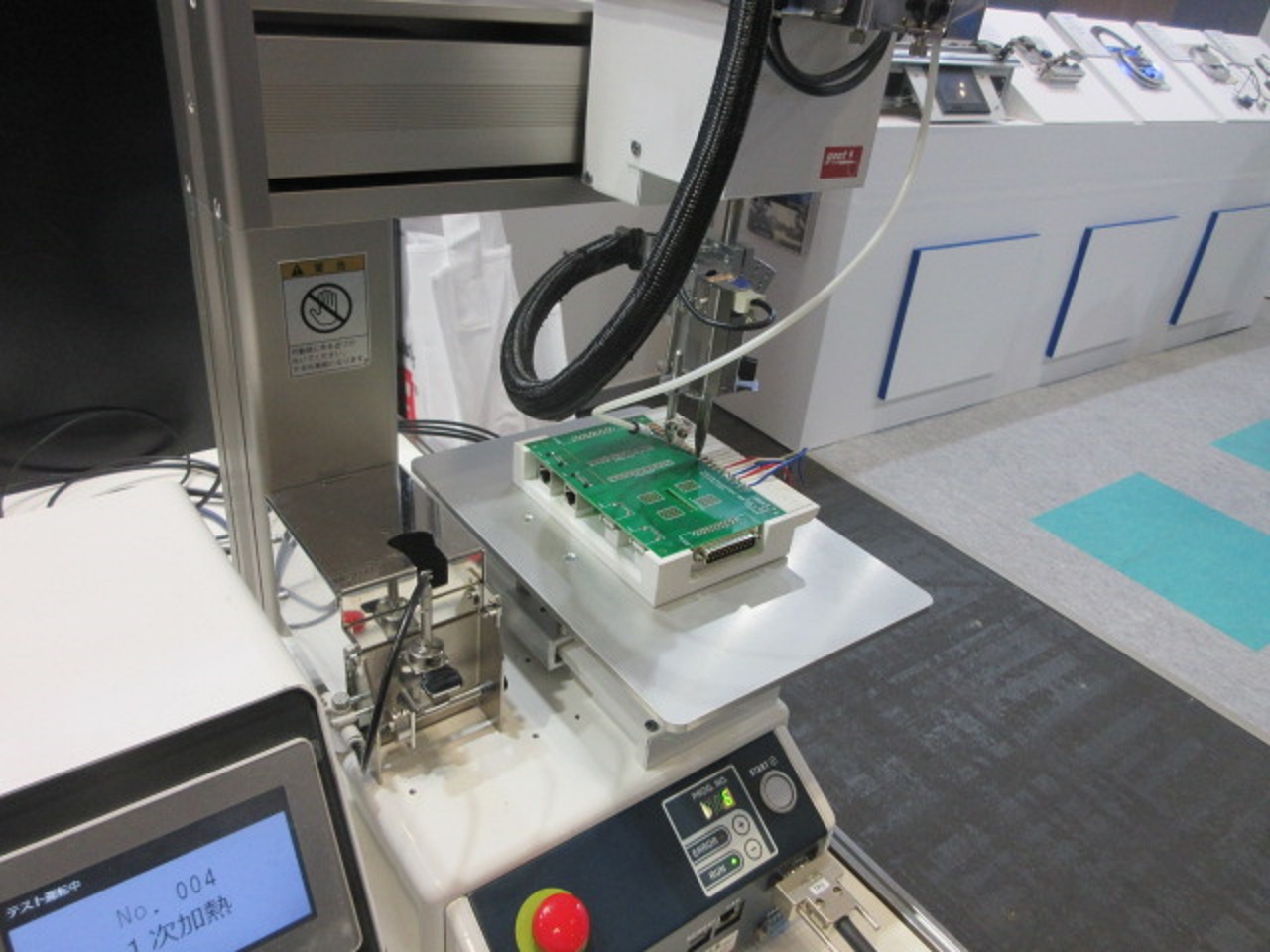

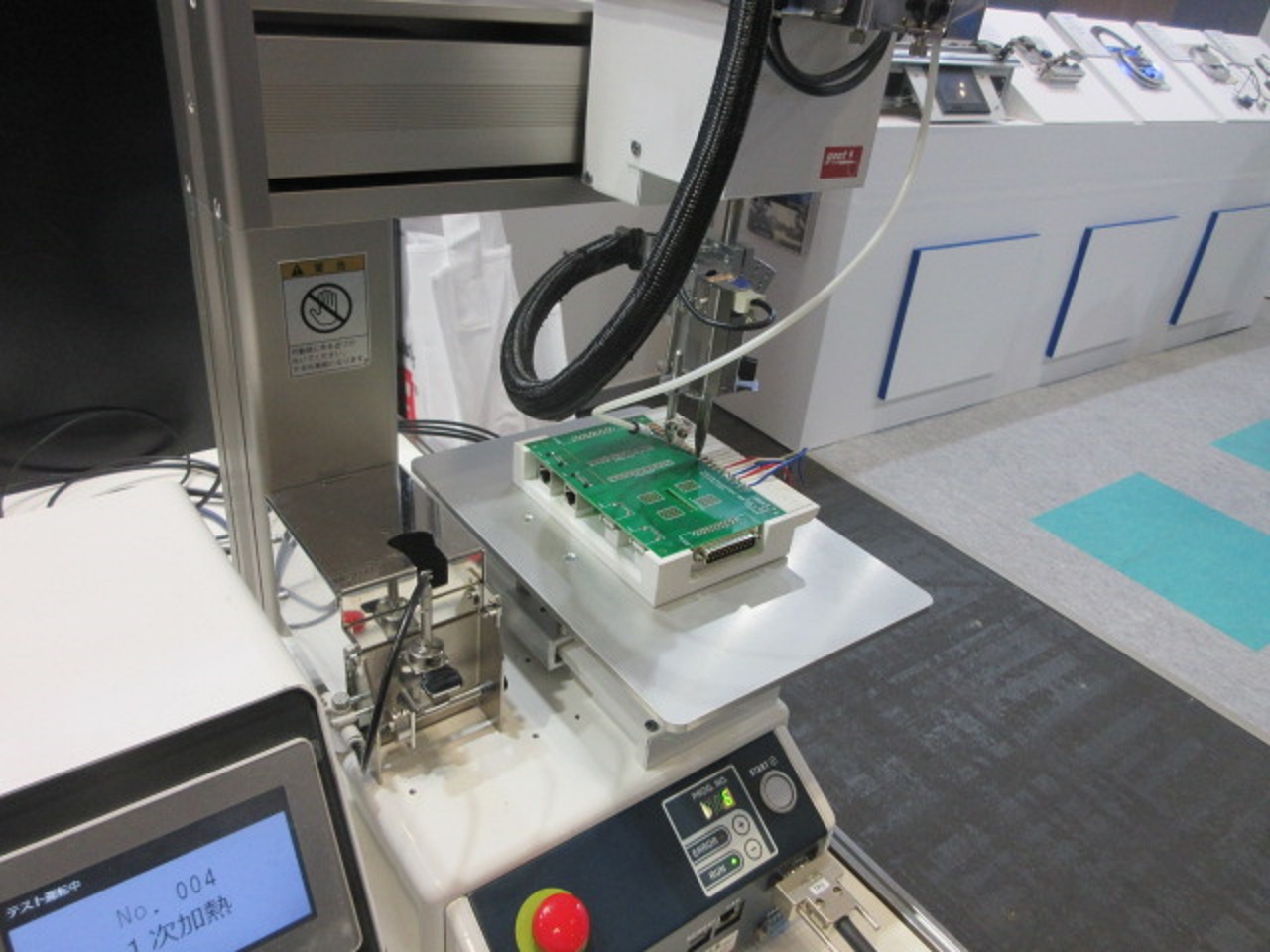

太洋電気産業のブース:

自動ハンダ付け機のデモをしていました。細かい基盤上でハンダ付け箇所をAI認識し、点付けも流し付けも思いのまま。200度前後の通常融点ヤニ入りハンダを使い、約400度前後の高めに温度制御しています。これは後出の基盤修理の熟練技術者と同じ設定温度で、びっくりしました。

今まで350度くらいで下手なハンダ付けをしていましたが、今後は少し高く設定したいと思います(笑)。

見事で素早い連続作業を見ていると、昔「トランジスタ・レディ」と呼ばれた工場の女子熟練作業員の方々がいたのを思い出しました。

プロ用の温度自動調整式ハンダごてはこんなに沢山の種類が用途別に揃っているとは驚きです。道具より腕の問題とは思いつつ、モノタロウで確認してみます。

4号館:モーション技術、機械材料・加工技術

ハーモニック・ドライブ・システム社のブース:

鉄道模型の缶モーターよりさらに小さいモーターと変速システムで、産業ロボットや航空機などの車載用ユニットです。高級仕様は50万円ほどするそうです。小型ながら高出力で全くガタがないこと、減速比は30:1、50:1、100:1と大きく、ミクロン単位の制御が可能とのことです。

変速ユニットで大小、同じ構造だそうで、内側のギアは楕円形の遊星歯車になっていて楕円の長辺2か所で外側のギアを送るように動くので全くガタが出ないそうです。丁寧な説明をお聞きしても私にはよく分かりませんでした。

共産圏への輸出禁止になっている高度技術だそうです。

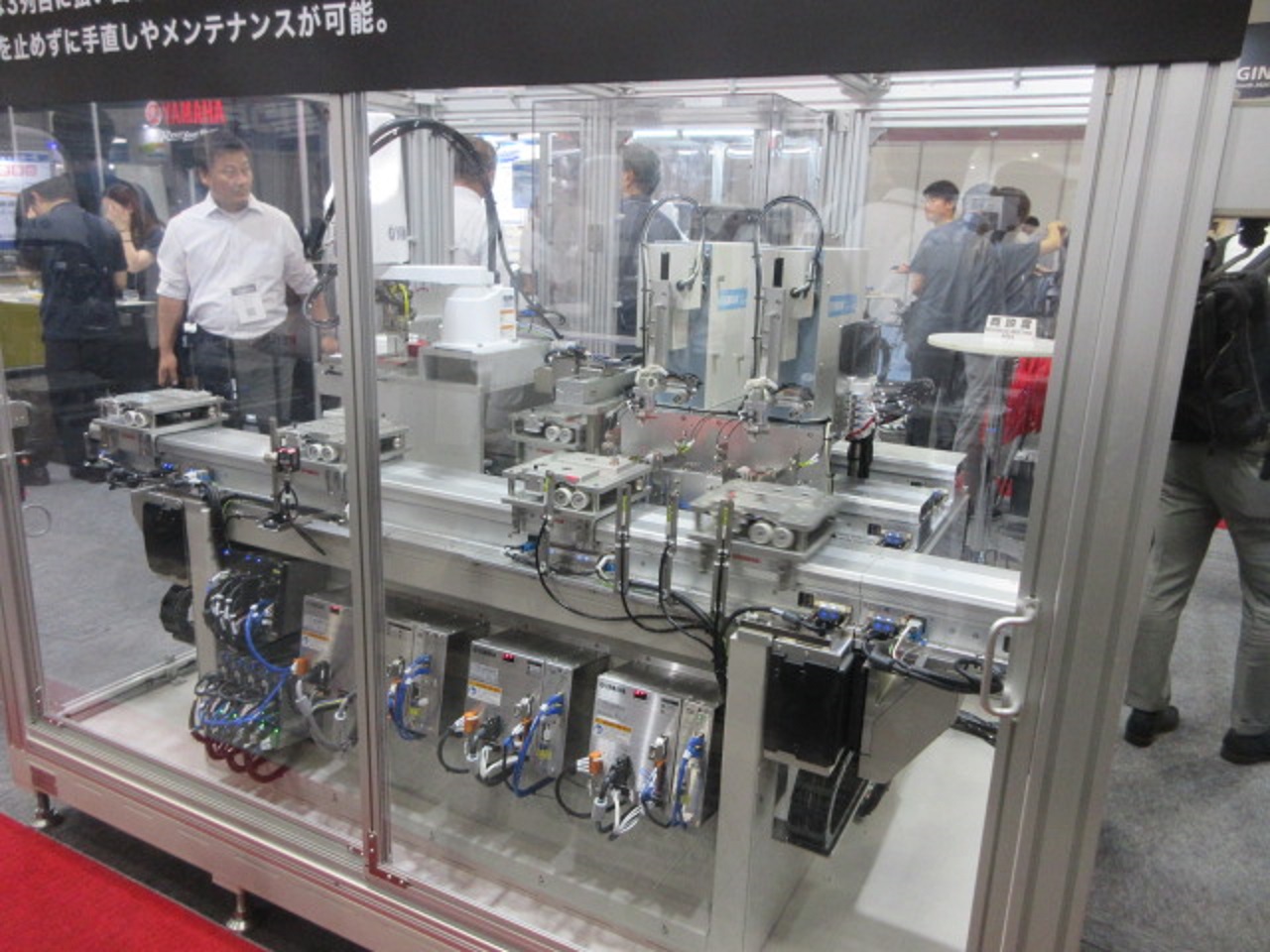

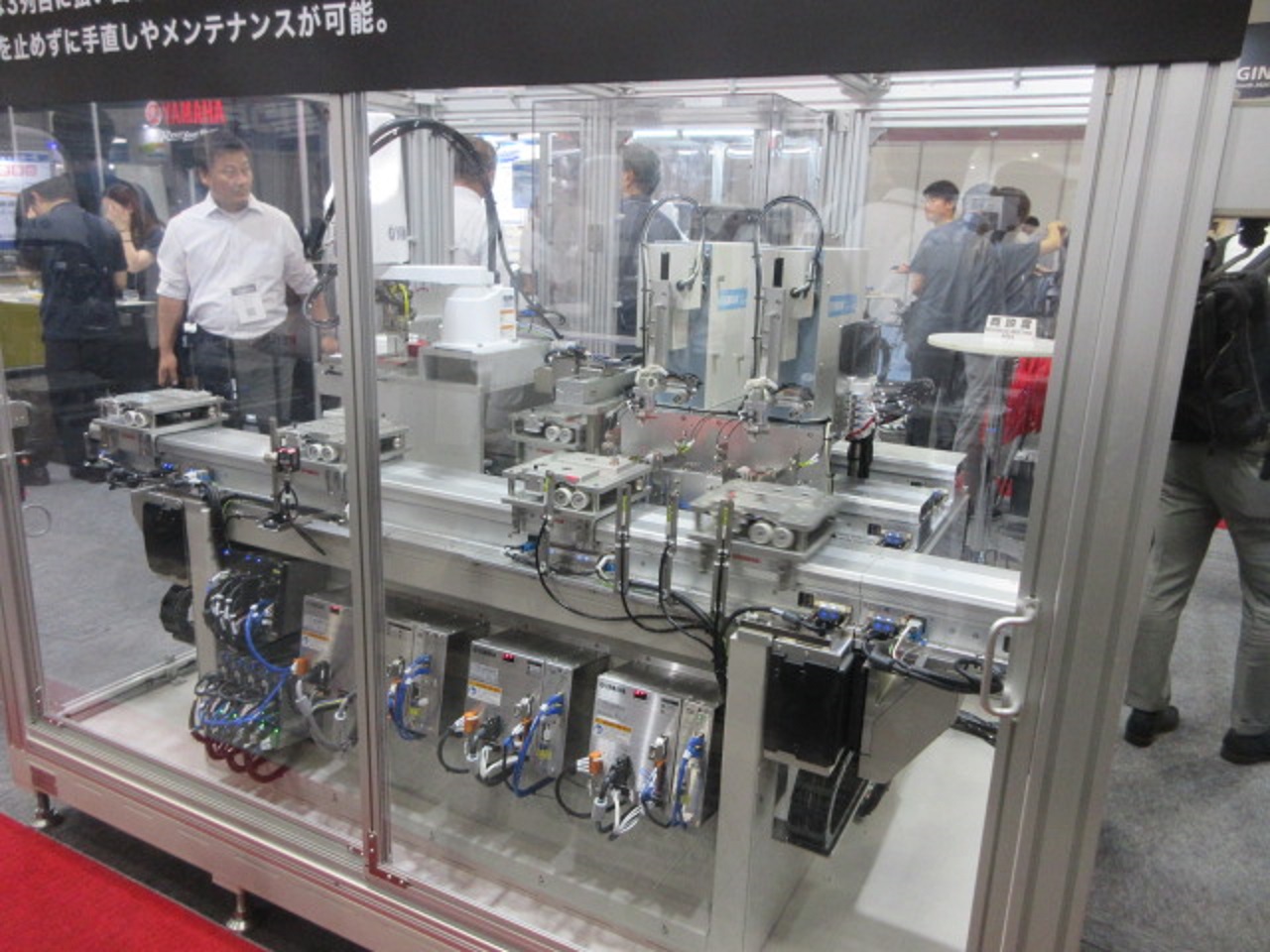

YAHAMAのブース:

バイクやボートの生産技術を内製化した、かなり大掛かりなFAシステムになっていて異彩を放っていました。

LOVEOX社のブース:

2名の専門技術者による基盤トラブルの修理デモを行っていました。

ヤニ入りハンダで塩化亜鉛溶液などは使わずに、余分なハンダも盛らない早業で電子部品の交換をしていきます。キサゲも使っていませんでした。まず基盤をアルコールでさっと拭き、200度前後の通常融点のハンダを約400度に設定した温度管理コテで巧みに付けて、あとは緑色の防錆液を塗布していました。

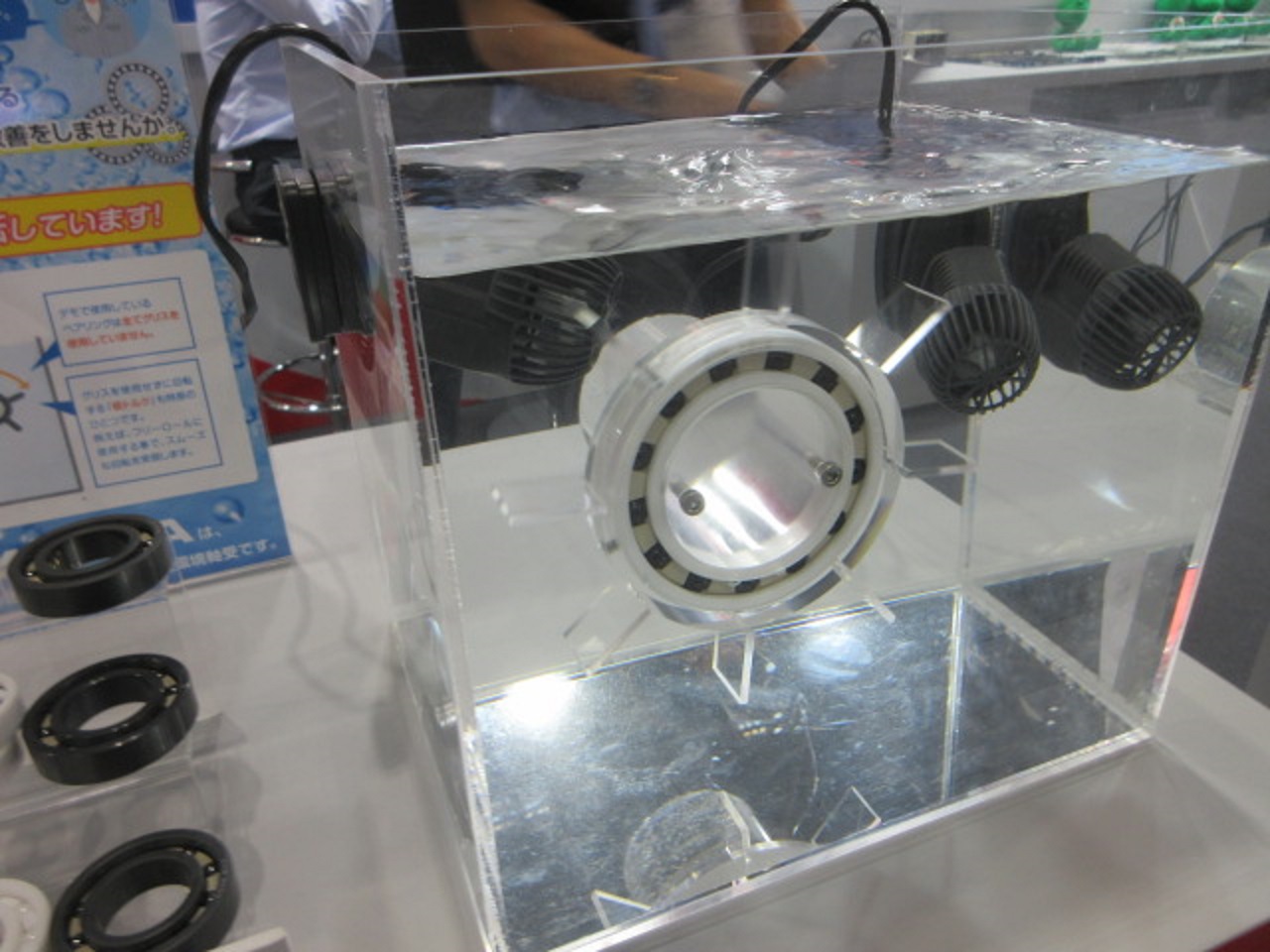

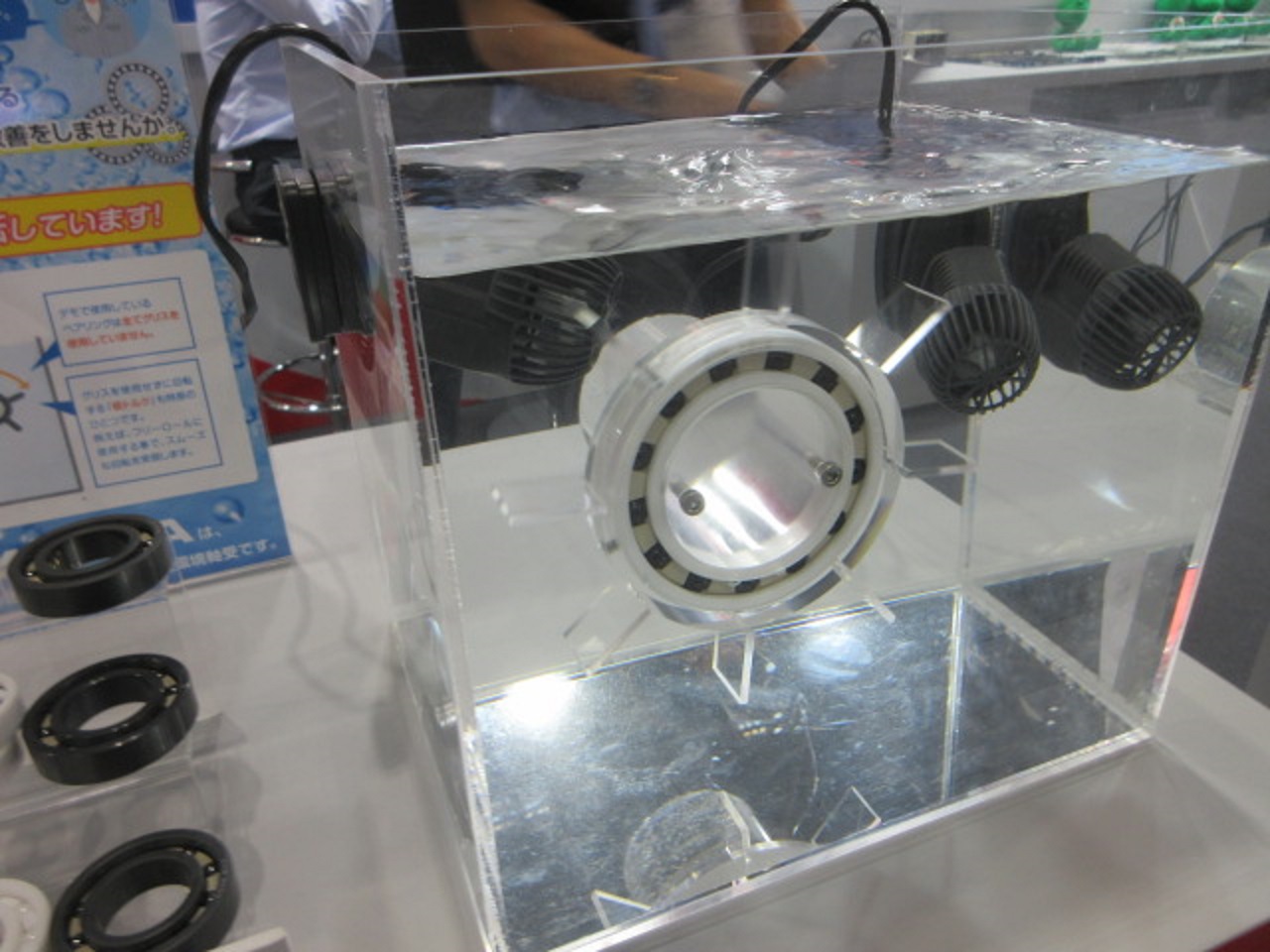

千代田交易のブース:

セラミック軸受けの特殊ベアリングを使ったデモをしていました。

錆が出ず、潤滑オイルも不要なので、水中や食品原料の中などの特殊環境で使われるそうです。

鉄道模型のギアなども、コストダウンの課題はあるものの、セラミックにすれば潤滑不要で音も静かになるんでしょうね。

セラミックはコンベヤにもすでに活用され、「サイレントチェーン」と呼ばれているそうです。

なお、基板修理は千代田交易でも行っていました。

大丸 鋲螺 製作所のブース:

絶縁性のある樹脂ネジに関して聞いたところ、ポリカ素材を紹介されましたが、ネジ径は金型の制約で2.6mmまでになっているが、さらに小径まで開発したいとのことでした。モノタロウでも他社製で2.6mm径が最小なので、今のところ業界の限界値でしょう。

SGK社のブース:

エッチングによる生産品を展示していましたが、写真はマイクロステンレスネットに代替する0.15mm前後の極細エッチングネットです。水は表面張力で通さず、空気のみ通すそうです。

バイクのエアクリーナーエレメントにも使えそうです。

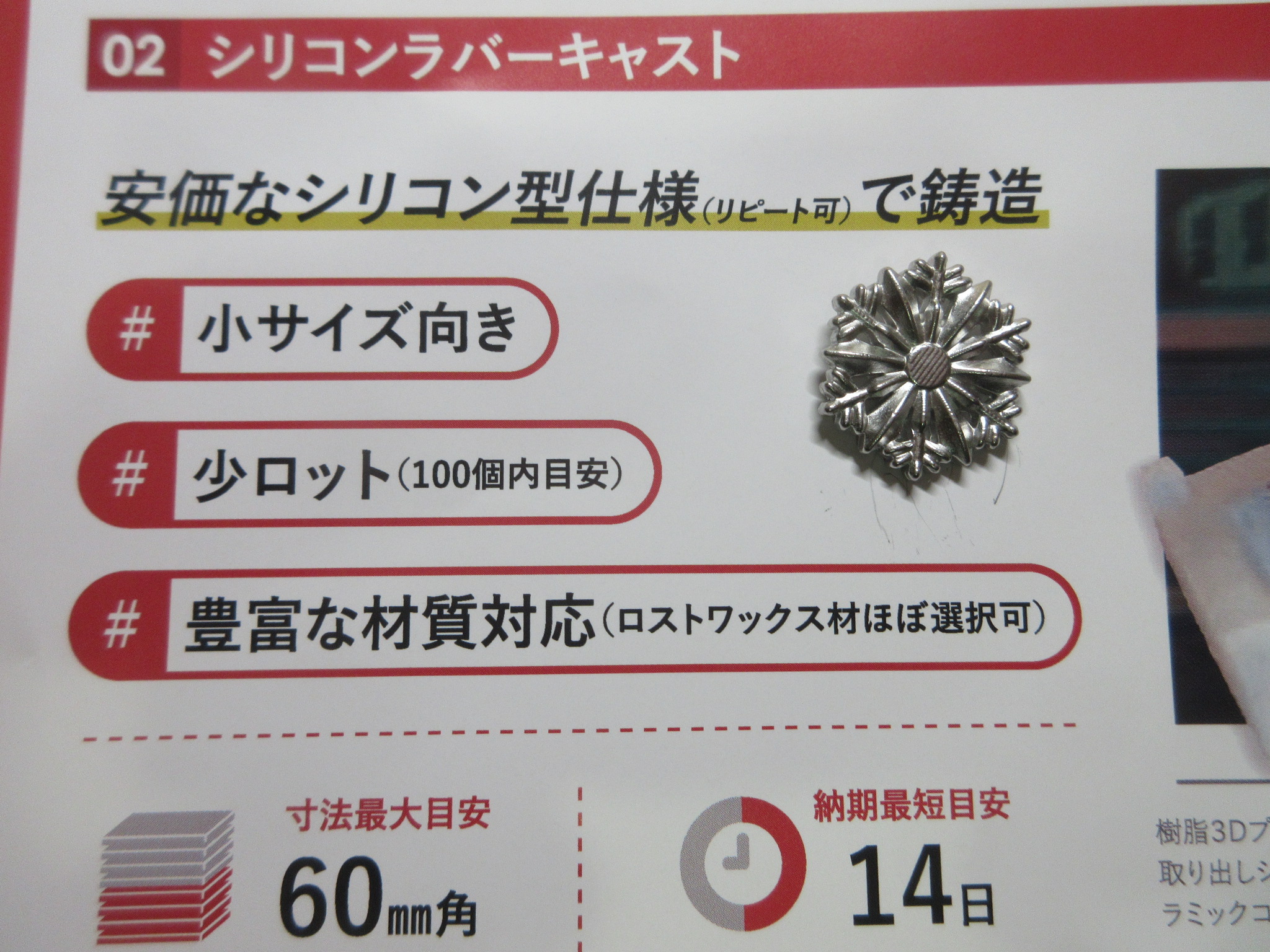

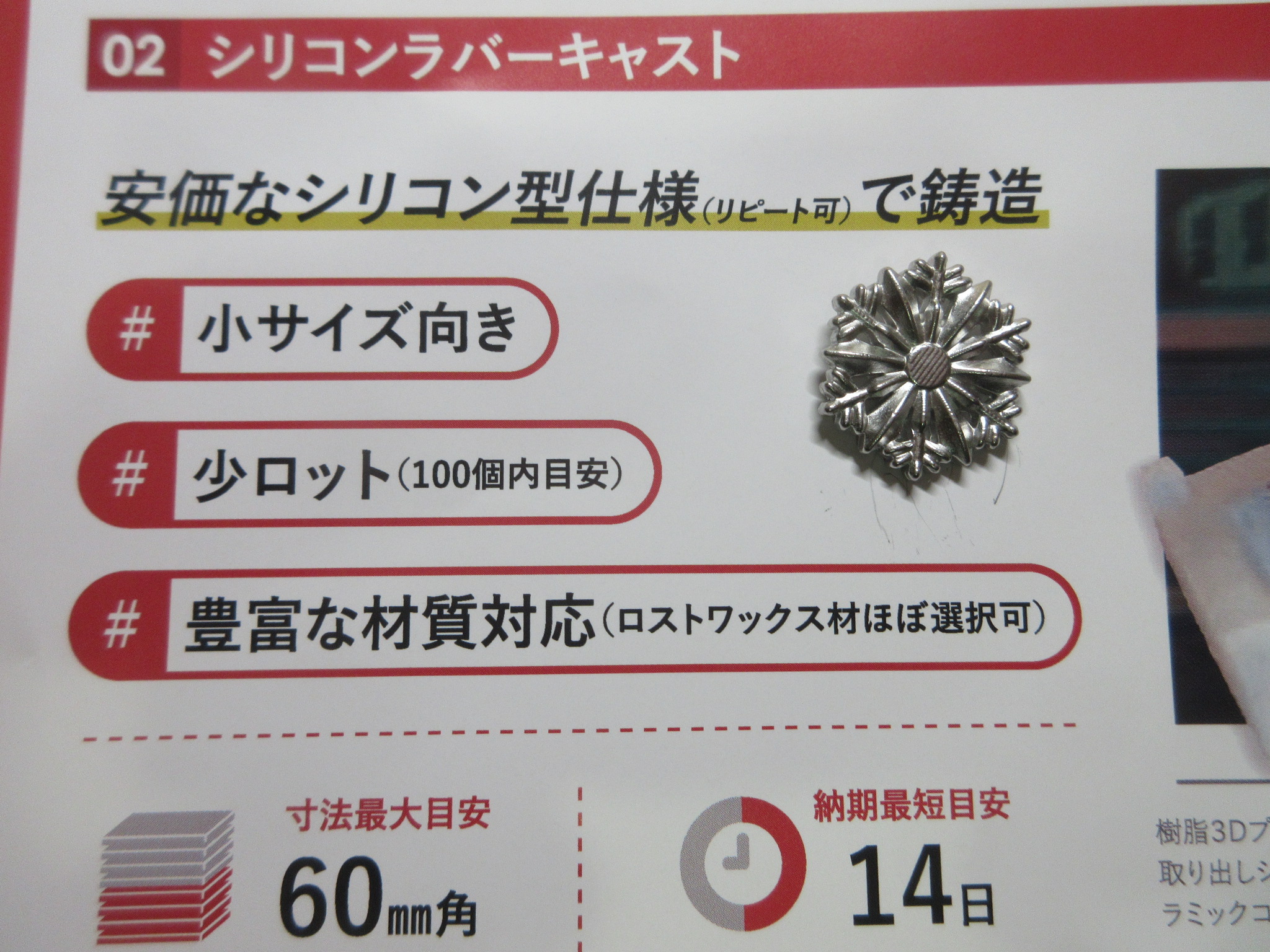

日興精機、キャステムのブース:

日興精機は「試作メーカー」として、切削加工、3Dプリンター、真空注型、板金加工などを駆使した短納期の試作製作を紹介していました。また、キャステムではロストワックス、シリコンラバー型、デジタルキャスト、デジタルシンターなどの生産技術を駆使した超小ロットの製作を紹介していました。

旧車や模型の単品パーツ製作なども依頼できるかも知れません。

デモでは、80-100度の低融点のハンダのようなスズ合金を溶かしてシリコン型に流し込む鋳造を行っていました。シリコン型は原形を3Dプリンターでスキャンして製作します。

写真の鋳造サンプルをもらいましたが、とても手で注いだ鋳造とは思えない精巧度でインジェクションによる圧入と間違えたほどの出来栄えです。

最後までご覧いただき、どうも有難うございます。

このブログも閲覧数が46,000件を超え、他のテーマもご笑覧下さい。

「HO/N レイアウト ジオラマの照明を工夫する」:

https://plaza.rakuten.co.jp/smorimoto0296/diary/202411050000/

「HO/Nゲージ 持っててよかった!ツール・サプライ」:

https://plaza.rakuten.co.jp/smorimoto0296/diary/202404030001/

「HO/Nゲージ 頼れる鉄道模型店探訪 れーるぎゃらりーろっこう」:

https://plaza.rakuten.co.jp/smorimoto0296/diary/202406060000/

ほかにも色々ありますので、お気軽にどうぞ。

クルマ、バイクや鉄道模型などに活用できる技術や素材の先端動向を知りたくて、早速行ってきました。色々新たな発見があって、驚きの連続で感動しました。

大きな印象としては4つの潮流があります。

1.最近はデジタルやバーチャルがもてはやされていますが、やはりモノづくりは人間の根源的な本能に根差すことで、生きがい、やりがいを鼓舞する非常に重要な要素であることに変わりはないことです。あらゆる事業の基盤になりうる可能性があり、数えきれない企業や人々がそれに携わって日々地道な努力を続けていることを実感できました。

2.技術や素材の開発方向が従来の標準規格の大量生産型から特殊な仕様に基づく個別受注生産でしかも小ロット、短納期で対応しようという流れに大きく変わりつつあることです。成長途上国の追い上げに対して、知識集約型の成熟社会になった日本が国際的に太刀打ちし、生き残っていく道でもあります。生産拠点を海外展開した後でも国内の空洞化を防ぐためにも重要な道です。

3.巨額な資本投資を必要としない中小企業や地方の企業、個人が活躍できる場が広がっているということです。これは消費者の立場から見れば、インターネットやSNSの普及による情報収集の容易化と相まって特殊な技術や素材を個人でも活用できるチャンスが増えてきていることです。

4.技術と素材の高度化により、切削、成形加工、鋳造、レーザーカットなどの境界がなくなってきて、例えば昔、鋳造で作っていた旧車の部品は今なら切削のほうが安くて早くできるとか、以前は金型で成形していたものが今はレーザーカットで容易に短時間に製作可能というような変化が起こっていることです。

今回のエキジビションでは6つの会場にテーマごとに分かれて1200社が出展しています。

予め、入場登録をすれば無料で入館できます。また、企業規模に関係なく個人事業主でも課長以上の役職者であれば、VIP登録でき、休憩コーナーや無料飲み物サービスがありますのでお薦めします。

MONOK24_MAP_J_0823 (manufacturing-world.jp)

6号館:機械材料、加工技術

3号館:工場設備、備品

2号館:次世代3Dプリンター、CAD等の設計製造ソリューション

1号館:ものづくりAI、IoT

5号館:計測検査、モーション技術

4号館:モーション技術、機械材料・加工技術

以下、順を追ってご報告します。

全般共通

各館の会場案内版に加え、入場者に地図も配布されます。

初日10:30ころの風景で、この時はそれほど混雑していませんでしたが、段々来場者が増えてきました。

初日11:30ころの風景です。各ブースでは展示だけでなく、デモやミニ解説セミナーを開催しているところもありました。

6号館の横にセミナー会場が設けられ、外部講師によるセミナーも開催されていました。

パーティションで設営されたセミナー会場です。

パーティションで設営されたセミナー会場です。

初日11時頃のフードコートです。11:30に早めにランチを取りましたが、12:30頃には出店に行列ができて、座るスペースがほぼ満席状態でした。

6号館:機械材料、加工技術

大規模工場のロボット自動化というより、小規模な連続する加工作業の自動化ソリューションが非常に多く見られました。このデモではパイプの切断、断面の旋盤加工、ネジ切り、曲げ加工を対象にしていました。

姫路鍍金工業所のブース:

樹脂や金属へのメッキ蒸着技術の紹介です。複雑な形状への蒸着も可能になっています。

写真右の見本スプーンのように鉄、アルミなどの金属への直接蒸着が可能になっています。

鍍金業者が環境問題と後継者難で急減している中で、 旧車やバイクのマフラー、フェンダー、モール、ドアノブ、ミラー、ウィンカー、ボルトなど、面倒で敬遠されがちなメッキもいずれはやってくれそうです。

また、写真左の見本は光沢面だけでなく、デニム生地のような表面仕上げにした蒸着例です。これもかなりの驚きでした。スマホの裏面仕上げなどですでに実用化されているようです。

オプティレーザーソリューションズ社のブース:

錆や塗装、汚れをあっという間に除去するレーザーのデモをしていましたが、今までのサンドブラストやグラインダーでの研磨は一体何だったんだというくらいのインパクトを受けました。

今のところは1500万円くらいして5年レンタルが原則だそうですが、今後低価格化すれば、かなり普及すると思います。

本機を単独で購入(5年レンタル)するのは価格的にまだまだ難しいので、受託加工業者が早く出てほしいです。

3号館:工場設備、備品

コーナーガードやゴムキャップなどのほか、工具、ケースの防護、滑り止め加工など多様な技術が開発されています。

愛知県清州のタカハラコーポレーション のブース:

「ビバフィルム」や「レボシート」という超耐久カラーフィルムは鉄道の改札など、床に貼られた行先案内標識などで実用化されています。コンクリートブロックでこすりつけても破れないデモをしていました。

写真の見本をもらって自宅ガレージの停止線や油汚れの付きやすいバイク駐車スペースのエンジン下部分に貼ってみましたが、破れやハガレもなく、一般消費者向けに市販されればいいと思いました。このような製品は結構、モノタロウで扱っている場合もあります。

小型化されたアームロボットによる小規模組み立てラインの自動化ソリューションも多数出品されていました。

マテックス社のブース:

漏水やエア漏れ、漏電を補修するシリコンゴム製の自己融着テープで、実演デモで水中などでもできる作業の容易さとテープ末端を引っ張って留めるだけの自己融着性、密閉の完全性に非常に驚きました。

関西電力でも漏電対策用に採用されたとのことです。

写真のサンプルをもらって、ガレージのエアコンプレサーのジョイント部分のエア漏れ補修とバイクのキャブレターのエア吸い込みによる吹き上がり不調の補修に使ってみました。少なくとも一時的な効果はあり、現在、剥がれないか、耐久性をウォッチしています。モノタロウで販売しているようなことを言っていたので、耐久性に問題なければ確認します。

2号館:次世代3Dプリンター、CAD等の設計製造ソリューション

3Dプリンターは写真のような小物でより複雑な形状のモノに対応できるようになっているだけでなく、他方で大型試作品からのリバースエンジニアリング、大型鋳造品の金型製作、発掘遺跡や化石のレプリカ製作 など、用途開発が急速に進んでいるようです。

道理でスキャナーが大型対応でワイヤレスの機能が求められるはずです。

大阪本町本社の APPLE社のブース:

3DプリンターのOEM生産と商社を兼業して20年以上の老舗。

従来から普及の大きな障害になっていた3Dデータの作成は、高性能のワイヤレス・スキャナーの開発でかなりカバーされてきたようですが、スキャナーの低価格化と精緻度の向上が現在の課題だそうです。

写真左のワイヤレス大型スキャナーは400-500万円くらいするそうで、手で持っている右のワイヤ付き小型スキャナーでも200万円前後だそうです。鉄道模型やプラ模型のように小型で0.1-0.2mmレベルの精度が要求されると安価なスキャナーでは対応できないそうです。

200万円前後のワイヤ付きスキャナーでデモをしてもらいました。

対象物をスキャンする前に対象物の置かれる平面をまず定義するために特殊シールを7-8枚貼ります。

試しにモニターのリモコンを最初0.5mmレベルの精度でスキャンしてもらいましたが、時間は掛からないものの、やはり形状の甘さを感じます。

0.1mmレベルにすると5分ほど掛かりましたが、シャープな形状が読み取れました。

400-500万円のスキャナーはさすがに照射センサーも多いので、エンジンのシリンダーブロックでも短時間にシャープな形状を読み取っていきます。

RICOHのブース:

精巧な小型品のスキャンはやはり固定式のスキャナーに軍配が上がります。これで500万円前後だそうです。

大阪本町本社の APPLE社のブース:

会場で見た中で最も個人ユースに適合していると思われる3Dプリンターです。これでも150万円はします。市中にはさらに安いプリンターも出回っていますが、使い勝手が悪く、機能に制約が多いので安かろう、悪かろうでは使いモノになりません。

トヨタグループ会社のブース:

三次元のCADによる製品の生産設計(例えば組み立てやすい製品の構造を設計する)、生産プロセスの設計でもを見せてもらいました。データはパソコンでもハンドルできる容量だそうで、画面をタッチすると生産プロセスの設備部材の品質や調達先などのデータを検索することができ、例えば、不良品が発生した場合に発生原因をざっとCADで絞込み、その後の現場作業を短縮できるのだそうです。

1号館:ものづくりAI、IoT

オリエントモーター社など数多くの企業ブース:

重量を検知して正常なボトルだけを仕分けし、箱詰めするデモをやっていました。

液体を充填したペットボトルの分量を検査して、良品のみを選定して箱詰めする工程も原理は同じです。

ボトルをAIで選別するアームロボットも形状は極限まで簡素化されて、ステーだけになっています。

AI

で凹み、変形のない

正常な形状の缶のみを選別するデモです。手前に残っている缶ははねられた不良品ですが、肉眼でぱっと見てもほとんど形状の異常は分からないです。

AI

で凹み、変形のない

正常な形状の缶のみを選別するデモです。手前に残っている缶ははねられた不良品ですが、肉眼でぱっと見てもほとんど形状の異常は分からないです。

5号館:計測検査、センサー、モーション技術

キャステム社のブース:

脱着可能で通電トラブルが少ない基盤用の接続端子のメーカーで、種類の豊富さと接続の容易性、通電能力の追求姿勢に感心しました。確かに自動車などの車載用半導体では振動や温度変化など厳しい環境にさらされます。

写真左が2枚の基板で10本X2列の計20本のピンを同時接続する多重端子、右は基盤にネジ止め用のタップ端子です。各々のサンプルとしていただきました。

じっと観察していると、鉄道模型の室内照明や尾灯の端子の接続をリン青銅線でやっていて、通電不良が出れば、リード線をハンダ付けしているのが笑えてきました。

太洋電気産業のブース:

自動ハンダ付け機のデモをしていました。細かい基盤上でハンダ付け箇所をAI認識し、点付けも流し付けも思いのまま。200度前後の通常融点ヤニ入りハンダを使い、約400度前後の高めに温度制御しています。これは後出の基盤修理の熟練技術者と同じ設定温度で、びっくりしました。

今まで350度くらいで下手なハンダ付けをしていましたが、今後は少し高く設定したいと思います(笑)。

見事で素早い連続作業を見ていると、昔「トランジスタ・レディ」と呼ばれた工場の女子熟練作業員の方々がいたのを思い出しました。

プロ用の温度自動調整式ハンダごてはこんなに沢山の種類が用途別に揃っているとは驚きです。道具より腕の問題とは思いつつ、モノタロウで確認してみます。

4号館:モーション技術、機械材料・加工技術

ハーモニック・ドライブ・システム社のブース:

鉄道模型の缶モーターよりさらに小さいモーターと変速システムで、産業ロボットや航空機などの車載用ユニットです。高級仕様は50万円ほどするそうです。小型ながら高出力で全くガタがないこと、減速比は30:1、50:1、100:1と大きく、ミクロン単位の制御が可能とのことです。

変速ユニットで大小、同じ構造だそうで、内側のギアは楕円形の遊星歯車になっていて楕円の長辺2か所で外側のギアを送るように動くので全くガタが出ないそうです。丁寧な説明をお聞きしても私にはよく分かりませんでした。

共産圏への輸出禁止になっている高度技術だそうです。

YAHAMAのブース:

バイクやボートの生産技術を内製化した、かなり大掛かりなFAシステムになっていて異彩を放っていました。

LOVEOX社のブース:

2名の専門技術者による基盤トラブルの修理デモを行っていました。

ヤニ入りハンダで塩化亜鉛溶液などは使わずに、余分なハンダも盛らない早業で電子部品の交換をしていきます。キサゲも使っていませんでした。まず基盤をアルコールでさっと拭き、200度前後の通常融点のハンダを約400度に設定した温度管理コテで巧みに付けて、あとは緑色の防錆液を塗布していました。

千代田交易のブース:

セラミック軸受けの特殊ベアリングを使ったデモをしていました。

錆が出ず、潤滑オイルも不要なので、水中や食品原料の中などの特殊環境で使われるそうです。

鉄道模型のギアなども、コストダウンの課題はあるものの、セラミックにすれば潤滑不要で音も静かになるんでしょうね。

セラミックはコンベヤにもすでに活用され、「サイレントチェーン」と呼ばれているそうです。

なお、基板修理は千代田交易でも行っていました。

大丸 鋲螺 製作所のブース:

絶縁性のある樹脂ネジに関して聞いたところ、ポリカ素材を紹介されましたが、ネジ径は金型の制約で2.6mmまでになっているが、さらに小径まで開発したいとのことでした。モノタロウでも他社製で2.6mm径が最小なので、今のところ業界の限界値でしょう。

SGK社のブース:

エッチングによる生産品を展示していましたが、写真はマイクロステンレスネットに代替する0.15mm前後の極細エッチングネットです。水は表面張力で通さず、空気のみ通すそうです。

バイクのエアクリーナーエレメントにも使えそうです。

日興精機、キャステムのブース:

日興精機は「試作メーカー」として、切削加工、3Dプリンター、真空注型、板金加工などを駆使した短納期の試作製作を紹介していました。また、キャステムではロストワックス、シリコンラバー型、デジタルキャスト、デジタルシンターなどの生産技術を駆使した超小ロットの製作を紹介していました。

旧車や模型の単品パーツ製作なども依頼できるかも知れません。

デモでは、80-100度の低融点のハンダのようなスズ合金を溶かしてシリコン型に流し込む鋳造を行っていました。シリコン型は原形を3Dプリンターでスキャンして製作します。

写真の鋳造サンプルをもらいましたが、とても手で注いだ鋳造とは思えない精巧度でインジェクションによる圧入と間違えたほどの出来栄えです。

最後までご覧いただき、どうも有難うございます。

このブログも閲覧数が46,000件を超え、他のテーマもご笑覧下さい。

「HO・N複合レイアウト ジオラマ」:

https://plaza.rakuten.co.jp/smorimoto0296/diary/202402090004/

「Nゲージ山麓レイアウト コンテスト入選作」:

https://plaza.rakuten.co.jp/smorimoto0296/diary/202402090002/

「HO30-60年前のビンテージモデルを楽しむ」:

https://plaza.rakuten.co.jp/smorimoto0296/diary/202408130000/

「HOプラ製電車、客車等の車内作りこみ」:

https://plaza.rakuten.co.jp/smorimoto0296/diary/202403260000/

「HO真鍮製電車、客車等の車内作りこみ」:

https://plaza.rakuten.co.jp/smorimoto0296/diary/202402120003/

「HO/Nゲージサンライズを極まるー乗車と車内作りこみ」:

https://plaza.rakuten.co.jp/smorimoto0296/diary/202403230000/

「HO/Nゲージ トワイライトEXを極まるー乗車と車内作りこみ」:

https://plaza.rakuten.co.jp/smorimoto0296/diary/202403310000/

「HO貨車を楽しむ」:

https://plaza.rakuten.co.jp/smorimoto0296/diary/202411070000/

「HO/Nゲージ難関転写マークインレタを極める」:

https://plaza.rakuten.co.jp/smorimoto0296/diary/202404120000/

「Nゲージ蒸機収納ケースを極める」:

https://plaza.rakuten.co.jp/smorimoto0296/diary/202406120000/

「Nゲージ山麓レイアウト コンテスト入選作」:

https://plaza.rakuten.co.jp/smorimoto0296/diary/202402090002/

「HO30-60年前のビンテージモデルを楽しむ」:

https://plaza.rakuten.co.jp/smorimoto0296/diary/202408130000/

「HOプラ製電車、客車等の車内作りこみ」:

https://plaza.rakuten.co.jp/smorimoto0296/diary/202403260000/

「HO真鍮製電車、客車等の車内作りこみ」:

https://plaza.rakuten.co.jp/smorimoto0296/diary/202402120003/

「HO/Nゲージサンライズを極まるー乗車と車内作りこみ」:

https://plaza.rakuten.co.jp/smorimoto0296/diary/202403230000/

「HO/Nゲージ トワイライトEXを極まるー乗車と車内作りこみ」:

https://plaza.rakuten.co.jp/smorimoto0296/diary/202403310000/

「HO貨車を楽しむ」:

https://plaza.rakuten.co.jp/smorimoto0296/diary/202411070000/

「HO/Nゲージ難関転写マークインレタを極める」:

https://plaza.rakuten.co.jp/smorimoto0296/diary/202404120000/

「Nゲージ蒸機収納ケースを極める」:

「HO/N レイアウト ジオラマの照明を工夫する」:

https://plaza.rakuten.co.jp/smorimoto0296/diary/202411050000/

「HO/Nゲージ 持っててよかった!ツール・サプライ」:

https://plaza.rakuten.co.jp/smorimoto0296/diary/202404030001/

「HO/Nゲージ 頼れる鉄道模型店探訪 れーるぎゃらりーろっこう」:

https://plaza.rakuten.co.jp/smorimoto0296/diary/202406060000/

ほかにも色々ありますので、お気軽にどうぞ。

投稿テーマ一覧です。

https://plaza.rakuten.co.jp/smorimoto0296/diaryall/

お気に入りの記事を「いいね!」で応援しよう

[鉄道模型] カテゴリの最新記事

-

12/3新>頼れる鉄道模型店探訪 「天賞堂銀… 2024.12.01

-

12/3新>HO蒸機 棒モータを缶モータ、コア… 2024.11.23

-

11/10新>HO 貨物列車を楽しむ 2024.11.07 コメント(2)

【毎日開催】

15記事にいいね!で1ポイント

10秒滞在

いいね!

--

/

--

© Rakuten Group, Inc.