7節シーリング

9.7.1 適用範囲

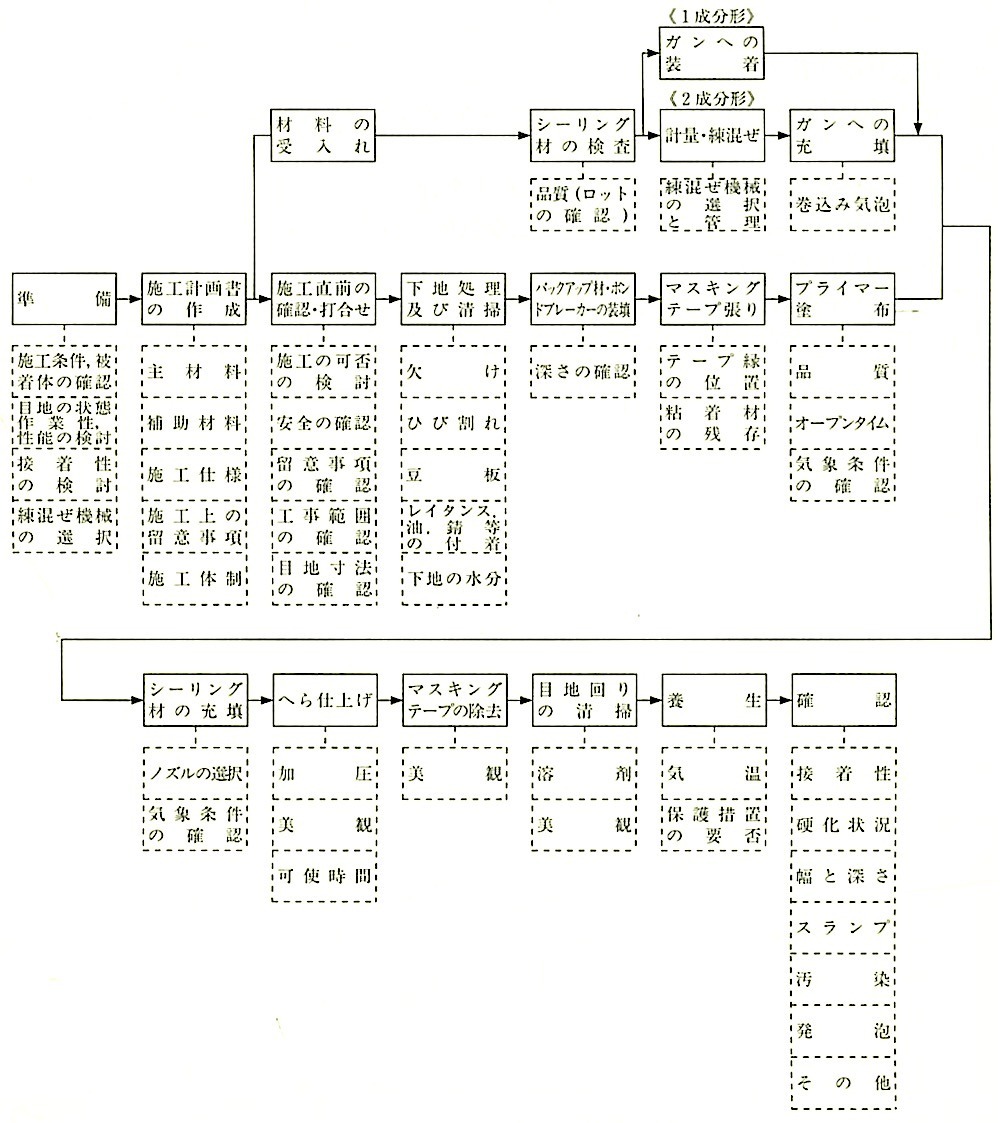

(b) 作業の流れを図9.7.1に示す。

(c) 施工計画書の記載事項は、おおむね次のとおりである。

なお、を考慮しながら品質事項を検討する。( )内は主な管理項目を示す。

?@ 工程表(施工箇所別の着工、完了等)

?A 製造所名、施工業者名、作業の管理組織等

?B シーリング材の材種及び色(JISでの分類等)

?C シーリング材の品質証明書等(JISに基づく試験成績書等)

?D プライマーの種類(品名、材種等)

?E バックアップ材及びボンドブレーカーの材質及び製造所名(寸法、粘着剤の有無等)

?F 材料の保管(消防法分類、保管条件等)

?H 作業のフロー、管理の項目・水準・方法、品質管理体制・管理責任者、品質記録文書の書式とその管理方法等

d) 用揺の説明

・不定形シーリング材

弾性シーリング材のように、施工時に粘着性のあるペースト状のシーリング材の総称である。

・弾性シーリング材

一般にポリサルファイド、シリコーン、変成シリコーン、ポリウレタン等の液状ポリマーを主成分とし、これと鉱物質充填材等をよく練り混ぜて製造したもので、変位の比較的大きい部材や部品間の隙間に充填する不定形シーリング材をいい、施工後は硬化し、ゴム状弾性を発現する。また、弾性シーラント又はり単にシーラントとも呼ばれる。

・基剤

2成分形不定形シーリング材において、主成分をいう。また、主剤と呼ばれることもある。

・硬化剤

一般的には、合成樹脂に添加、混合し、加熱若しくはその他の処理を行って硬化状態にする物質のことであるが、2成分形不定形シーリング材では、基剤と混合して、架橋(「硬化」の項参照)等の化学反応を起こさせる配合物をいう。

・硬化

一般的には合成樹脂の線状分子を硬化剤の添加、熱、光、触媒等によって相互に化学的に結合させて網状構造をつくり(架橋と呼ぶ。)、物理的性質が変化することであるが、不定形シーリング材では、ジョイントに施工してから架橋等の化学反応、水分の揮散等によって、シーリング材としての性質を発現することをいう。

・被着体

不定形シーリング材によって接合されるべき物体をいう。

・二面接着

ジョイントに不定形シーリング材を充填した場合、ジョイントを構成する材料の相対する二面で接着することをいう。目地に変位が発生するワーキングジョイントに適用される。

・三面接着

ジョイントに不定形シーリング材を充填した場合、ジョイントを構成する材料の相対する面及び目地底部の三面で接着することをいう。目地の変位がないか極めて少ないノンワーキングジョイントに適用される。

なお、「標仕」では二面接着が基本であり、動きの小さい打継ぎ目地等の場合に限り三面接着とすることができるとしている。

・界面はく離

不定形シーリング材が、被着体面からはく離し、接着界面で破壊されることをいい、接着破壊、界面破壊(略号:AF)ともいう。

・モジュラス

ゴム状弾性を有する材料の物性試験において、試験片に一定の伸びを与えたときの引張応力をいう。50%の伸びを与えたときの応力を50%引張応力という。

・クレージング

ひびともいい、ウェザリング等によるシーリング材の表面の細かい亀甲状のひび割れをいう。

・グレイジング

ガラスをはめ込み固定することをいう。

9.7.2 材 料

(a) 一般事項

(1) シーリング材の定義及び機能を次に示す。

(i) シーリング材〈シール材〉とは、「シール」すなわち「密封する」材料という意味である。

(ii) 建築工事では、建築用材料の各接合部の隙間や目地に充填し、気密性、水密性等を高める材料を総称してシーリング材と呼んでいる。

(2) シーリング材の性能は気候等により変化するので、使用条件に応じた材料の選定と材料に応じた施工が必要である。

(3) シーリング材は、作業者や周辺環境に著しい害を与えるものであってはならない。

(4) シーリング材は、対象とする被着面を侵すものであってはならない。

(b) シーリング材

(1) シーリング材の適用

シーリング材の性能について、「標仕」9.7.2ではJIS A 5758(建築用シーリング材)によるとしている。また、有効期間を過ぎたものは使用してはならない。

(2) シーリング材の分類

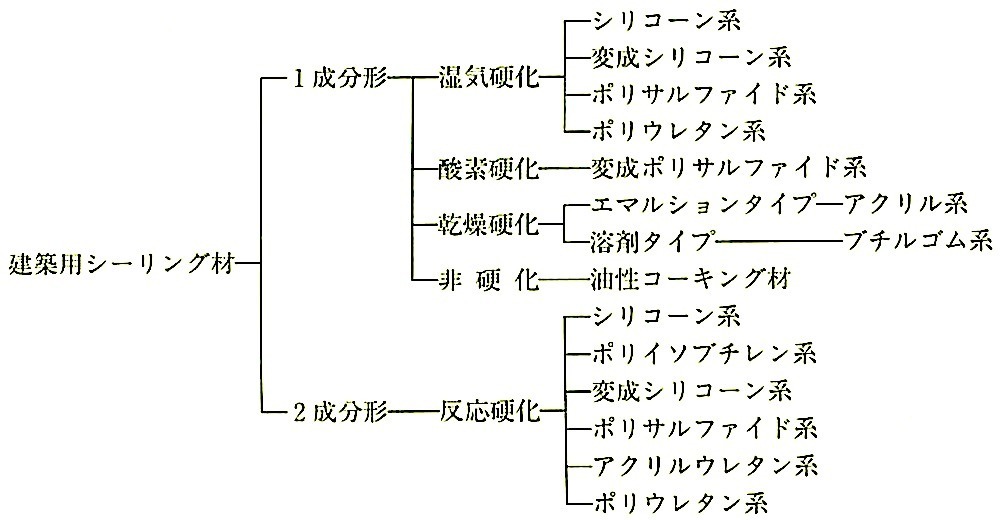

現在一般的に行われている主成分及び硬化機構による分類を図9.7.2に示す。

「標仕」表9.7.1では、施工箇所に応じたシーリング材の種類(主成分による。)を被着体の組合せで規定している。

図9.7.2 建築用シーリング材の一般的分類

(3) シーリング材の選定

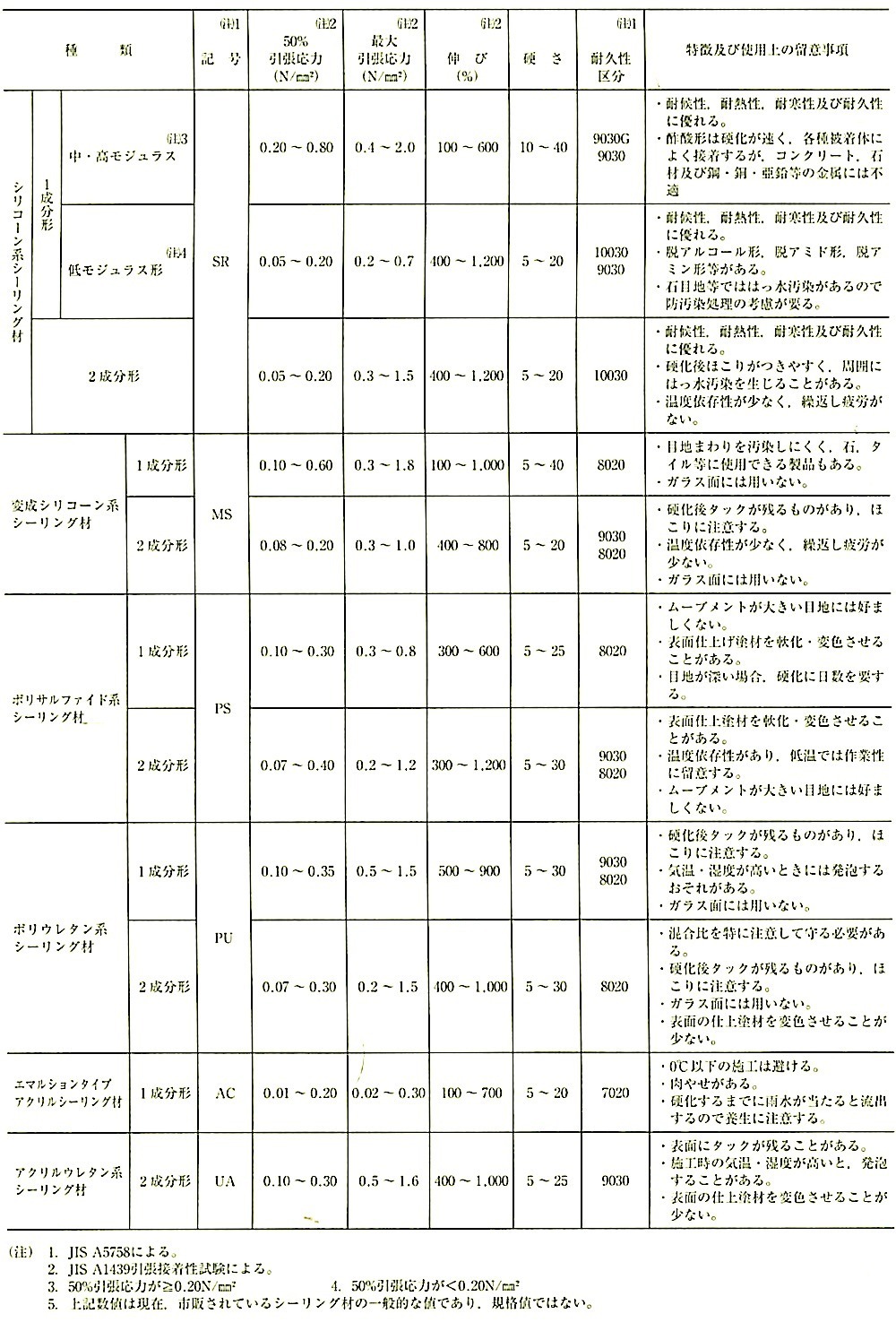

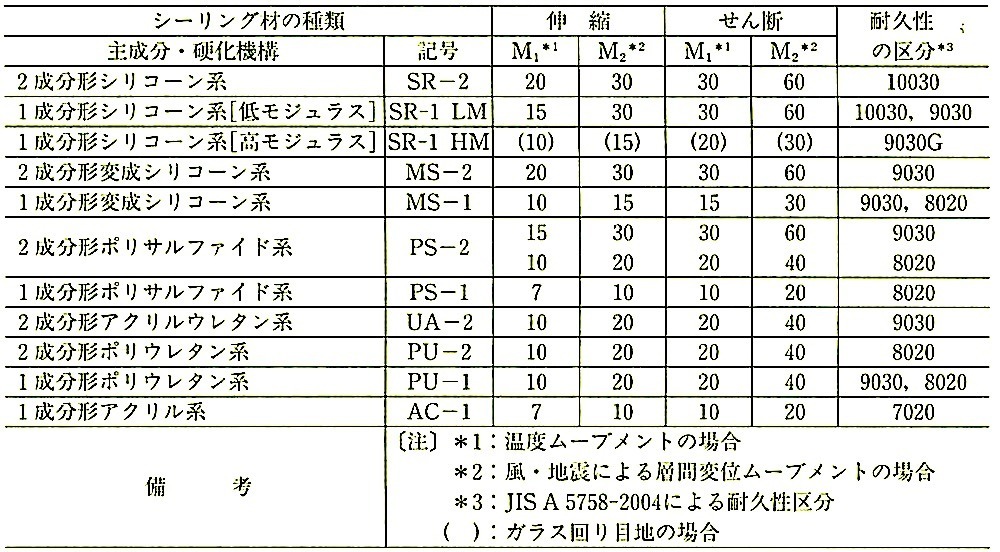

(i) 「標仕」ではシーリング材の種類及び施工箇所は特記によるとされ、特記がなければ「標仕」表9.7.1が標準とされている。「標仕」表9.7.1に示されたシーリング材の種類と特徴を表9.7.1に示す。

表9.7.1 シーリング材の種類と特徴

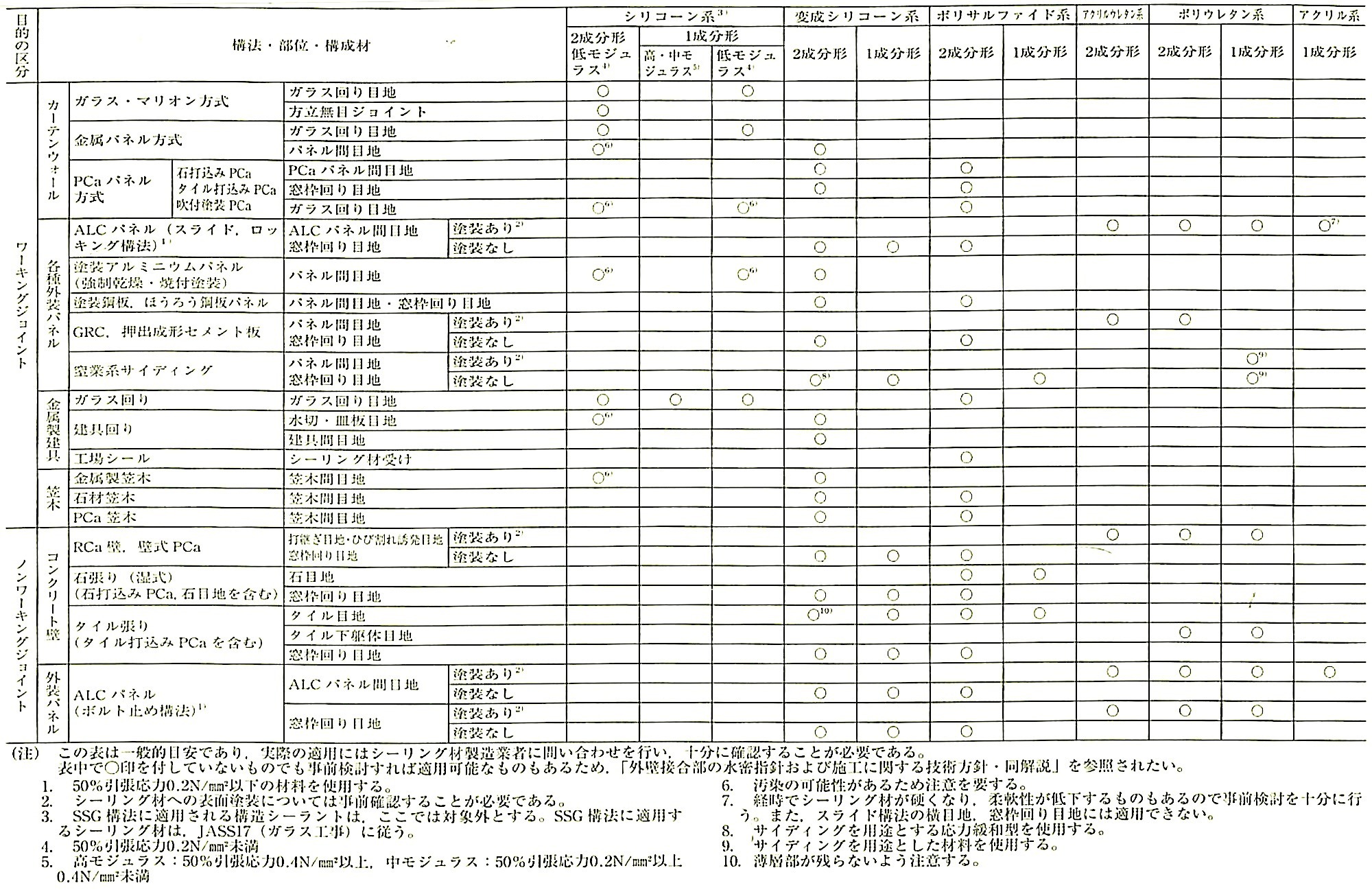

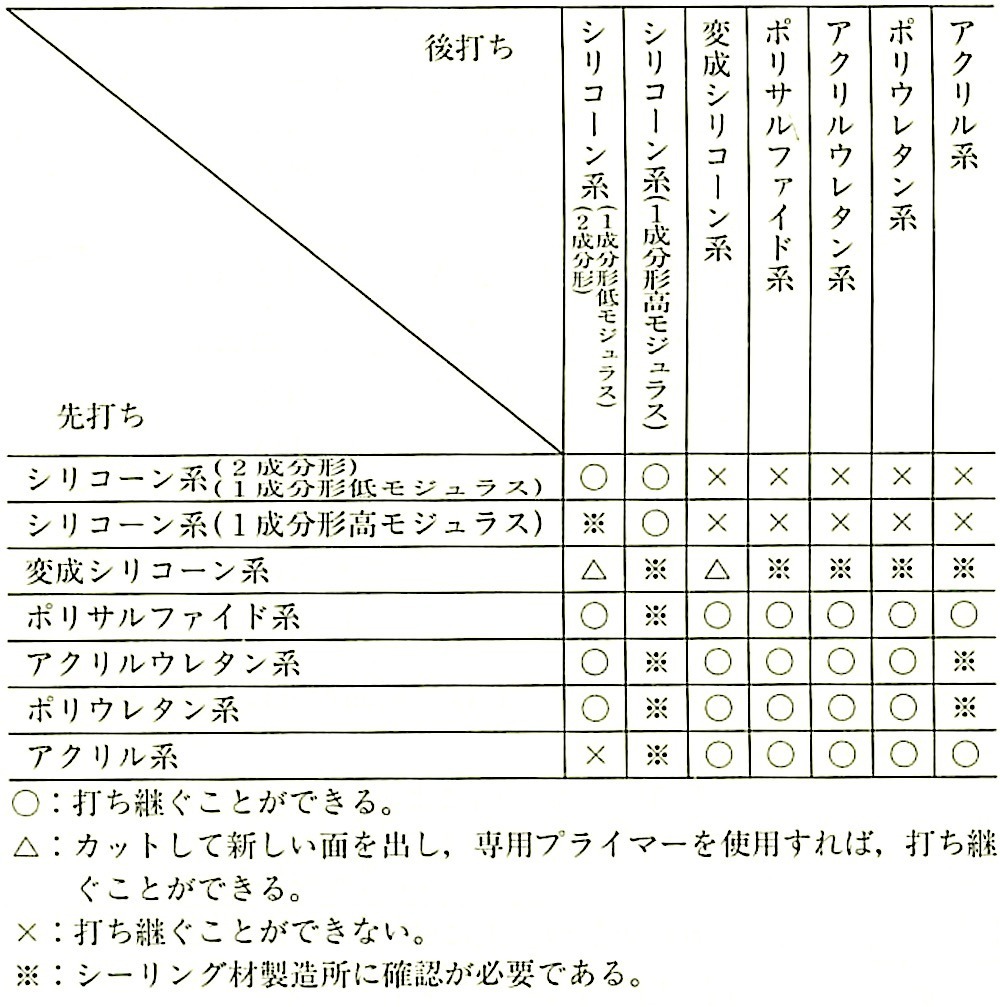

(ii) 「標仕」表9.7.1に示されたもの以外にも、表9.7.2に示すような目地の区分と使用材料の組合せが考えられる。「標仕」で想定していない被着体の組合せや、表9.7.3に示す異種シーリング材との打継ぎで問題がある場合で、「標仕」表9.7.1によることが困難なときには、表9.7.2を基に受注者等と協議し、設計変更等の処置を行う必要がある。

表9.7.2 シーリング材の種類と使用部位(目安)(JASS 8より)

表9.7.3 異種シーリング材の打絹ぎの目安(JASS 8より)

(iii) 硬化後のシーリング材表面に塗料等で仕上げを行う場合、シーリング材と塗料の組合せによっては、表面が軟化し塵あいの付着による汚れが発生することがあるので、適合性に関する事前確認を行うことが必要である。特に、「標仕」表9.7.1以外のシーリング材を表9.7.2より選定する場合、汚染防止のためのバリアプライマー(シーリング材中の可塑剤の移行防止を目的とした塗布材)の要否を含め、適合性に関しシーリング材製造所及び塗料製造所双方への事前確認が重要である。

表9.7.4に示すワーキングジョイントに硬質な塗装を施すと、塗装が割れてはがれたり、割れた部分に変形が集中してシーリング材が損傷することがある。ワーキングジョイントに硬質な塗装を施す際には、事前検討を行うか塗装を避ける必要がある。

(iv) 建築基準法に規定される防火設備には、その設備の仕様で規定されたシーリング材の使用が必要である。

(v) ワーキングジョイントとなるALCパネルヘのアクリル系シーリング材の使用は避けた方が望ましいが、やむを得ず使用する場合は50%引張応力が経年変化で0.3 〜0.4N/mm2程度に上昇することを考慮して事前の検討を行う。

(vi) 「標仕」9章7節ではカーテンウォール工法を除いているが、カーテンウォー ル工事の場合については、17.2.2(b)及び17.3.2(c)でも参考例を紹介している。その他シーリング材と関連するALCパネル・押出成形セメント板工事、石工事、タイル工事、建具工事等のシーリング材の選定については、該当工事各章を参考するとよい。

(4) JIS A 5758(建築用シーリング材)の抜粋を次に示す。

1 適用範囲

この規格は、金属コンクリート、ガラスなどの建築用構成材の接合部の目地に不定形の状態で充てんし、硬化後に部材に接着して水密性及び気密性を確保するために使用する建築用シーリング材(以下、シーリング材という)について規定する。

4 種 類

4.1 一般事項

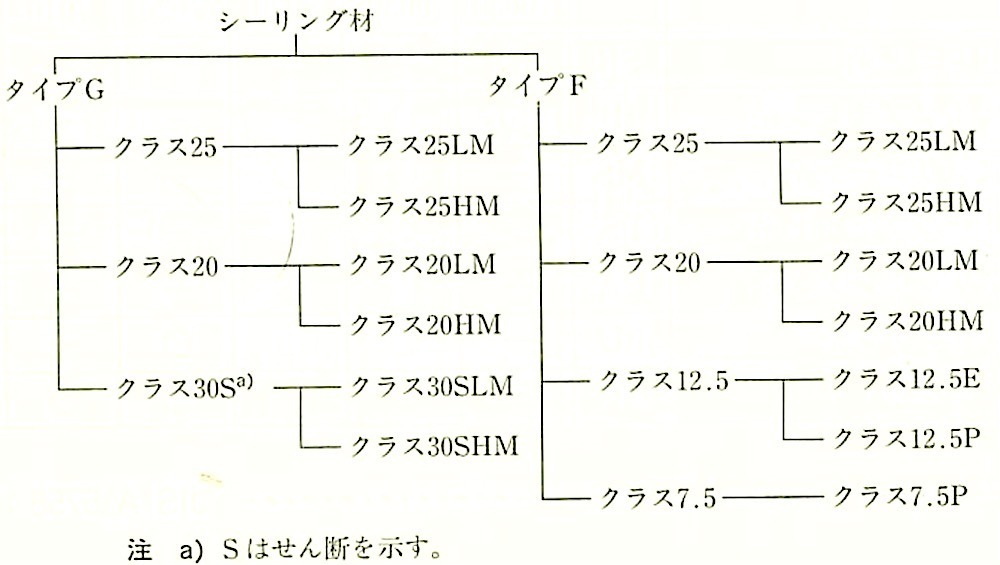

シーリング材の種類は、タイプ及びクラスによって区分し、図1による。

図1 - シーリング材の種類

4.5 主成分、製品形態及び耐久性による区分

4.5.1 主成分による区分

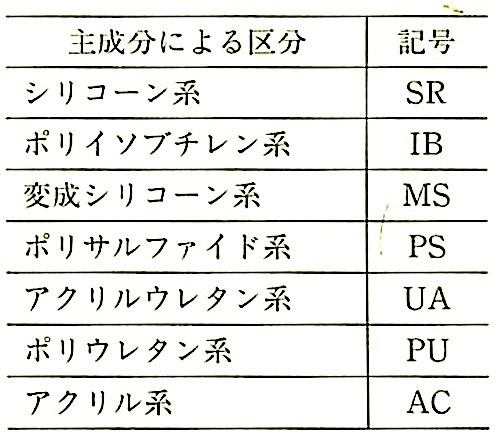

シーリング材は、主成分によって区分し、表2による。

表2 - 主成分による区分

4.5.2 製品形態による区分

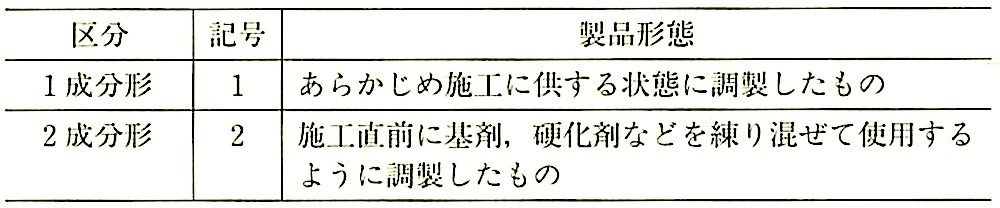

シーリング材は、製品形態によって区分し、表3による。

表3 - 製品形態による区分

4.5.3 主成分及び耐久性による区分

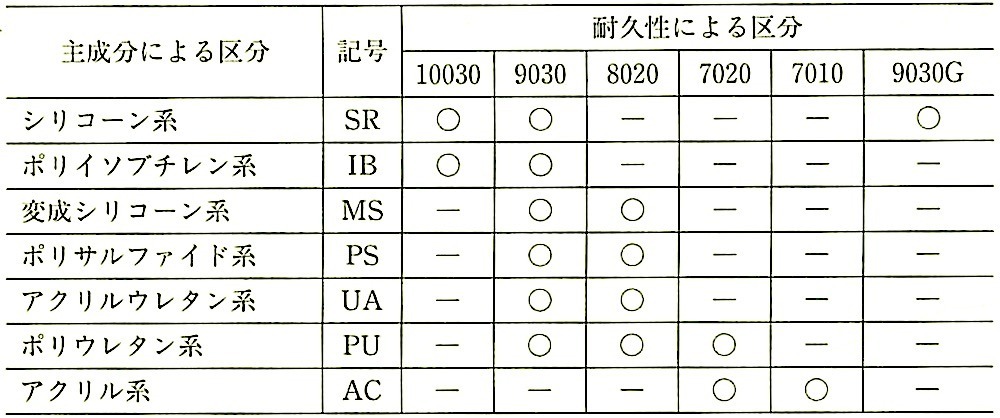

シーリング材は、主成分及び耐久性によって区分し、表4による。

表4 - 主成分及び耐久性による区分

JIS A 5758 : 2010

(c) プライマー

(1) プライマーは、目地に充填されたシーリング材と被着体とを強固に接着して、シーリング材の機能を長期間維持するもので、場合により被着体表面を安定させ、下地の水分やアルカリの影響を防止するシーラーの役割も果す。

(2) プライマーが被着体に適合しなかったり、プライマーが経年で劣化した場合は、はく離による目地の不具合が生じる。そのためプライマーの選定には、十分な配慮が必要である。

(3) プライマーは、被着体及びシーリング材の種類によって使い分けねばならないがシーリング材製造所の指定するものを用いる。

「標仕」9.7.5では、外部に使用するシーリング材は、接着性試験を行うことを規定しているので、事前にできるだけ実際の被着体となる部材に対し、使用予定のプライマーを用いて接着性試験をしておく。試験方法は「標仕」9.7.5による。

(4) 接着性試験の結果が不合格となった場合は、プライマー又はシーリング材を選定し直して再試験を行い、所定の接着性を確保する。

(d) 補助材料

(1) バックアップ材

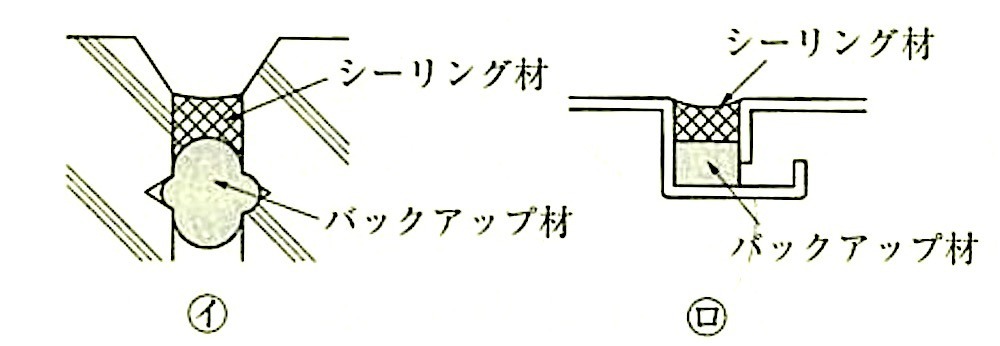

(i) バックアップ材は、シーリング材の三面接着の回避、充填深さの調整あるいは目地底の形成を目的として用いる。

(ii) バックアップ材は、シーリング材と接着せず、弾力性をもつ材料で適用箇所に適した形状のものを使用する。材質はポリエチレンフォーム、合成ゴム成形材で、シーリング材に移行して変質させるような物質を含まない材料を選定する。

(iii) バックアップ材は、シーリング材と被着体の接着面積が確保でき、二面接着が確保できるように充填する。裏面粘着剤が付いているものは目地幅より 1mm程度小さいもの、粘着剤の付いていないものは、目地幅より2mm程度大きいものを使用する。

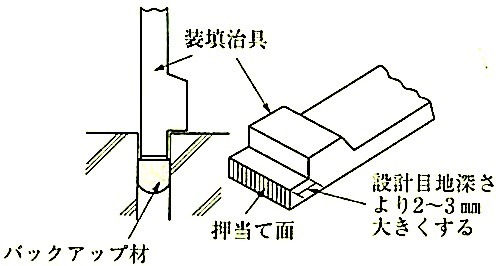

(iv) バックアップ材の使い方は図9.7.3による。

図9.7.3 バックアップ材の使い方

(2) ボンドブレーカー

(i) ボンドブレーカーは、目地が深くない場合に三面接着を回避する目的で目地底に張り付けるテープ状の材料である。

(ii) ボンドブレーカーは紙、塩ビ,ふっ索樹脂,ポリエチレン,ポリエステル等からなる粘着テープで、プライマーを塗布しても変質せず、かつ、シーリング材が接着しないものを選定する。

(3) マスキングテープ

(i) マスキングテープは、プライマー塗布及びシーリング材充填の際の汚染防止と、 目地縁の線を通りよく仕上げるために用いる粘着テープである。

(ii) マスキングテープの選定に当たっては、次の点に注意する。

?@ 除去後、粘着剤が外装表面に残存しないこと。

?A 清掃用洗浄剤やプライマーの塗布で溶解しないこと。

?B シーリング材の接着を妨げない材料であること。

?C 外装面の凹凸になじみやすい材料であること。

(4) 清掃用洗浄剤

(i) 清掃用洗浄剤は、被着面の油分や接党剤を除去するために用いる薬剤である。

(ii) 清掃用洗浄剤は、被着体や周辺の化粧材を変質させることがなく、接着を阻害しない材料を用いる。

(iii) 引火性があるものは、密封容器に入れて冷暗所に保管する。また、取扱いに当たっては、発生する蒸気を吸わないように注意する。

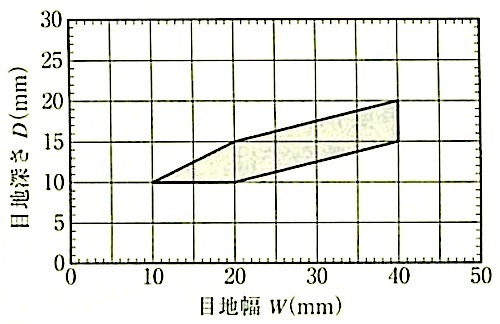

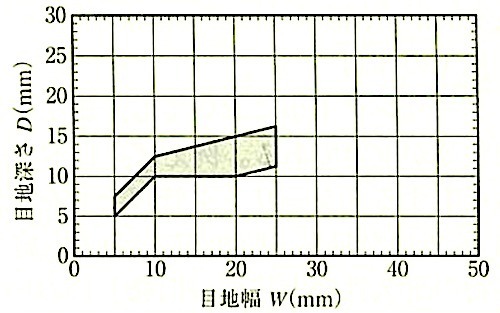

9.7.3 目地寸法

(a) 目地幅は、シーリング材に過大な応力やひずみが生じない範囲とし、凹凸、広狭等がないものとする。

(b) 目地深さは、主としてシーリング材の充填・硬化が適正に行われて、十分な接着性が確保できるように設定する。また、乾燥硬化1成分形シーリング材は、硬化に伴う収縮があるので、やや深めにする必要がある。

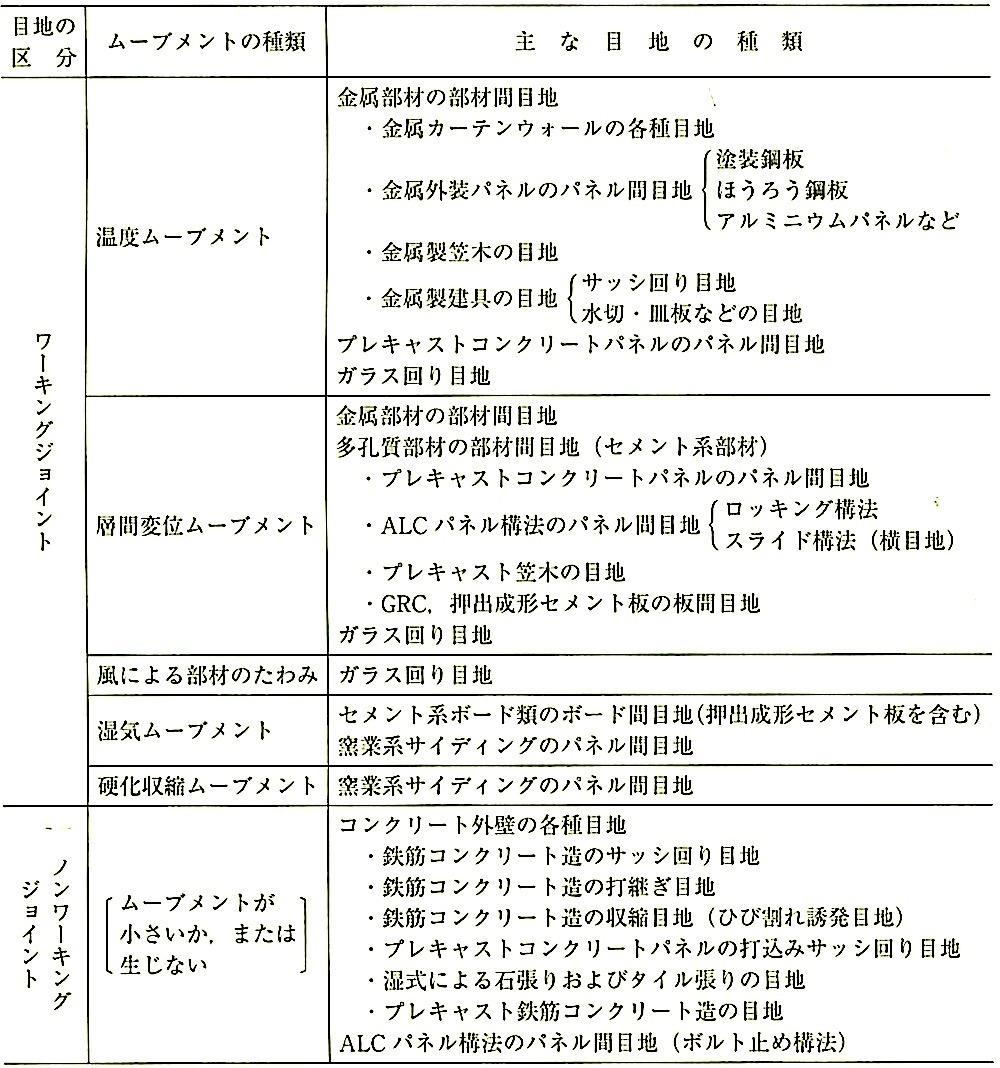

(c) シーリングの対象となる目地は表9.7.4に示すよう、発生するムーブメントによりワーキングジョイントとノンワーキングジョイントに大別される。

「標仕」9.7.3では特記のないかぎり部位ごとに最低目地形状を規定しているが、金属笠木等の部材接合部のように温度変化等により比較的大きな挙動が発生するワーキングジョイントとなる目地の寸法は、ムーブメントを算定し使用予定のシーリング材の設計伸縮率・設計せん断変形率を超えないように求める。求められた寸法を目地輻とするが、「標仕」9.7.3の最低目地幅を満足するものとする。

表9.7.4 ムーブメントの種類と主な目地(JASS 8より)

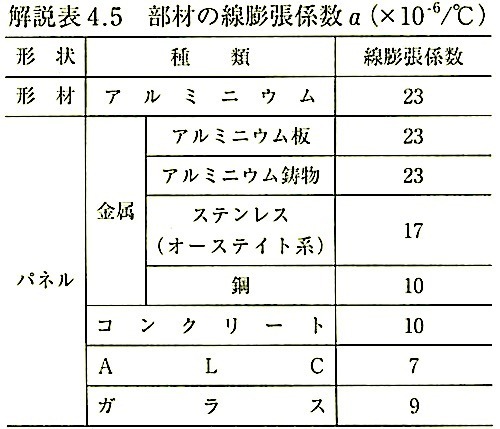

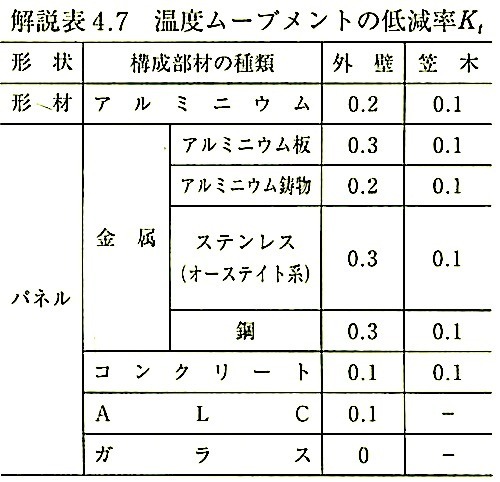

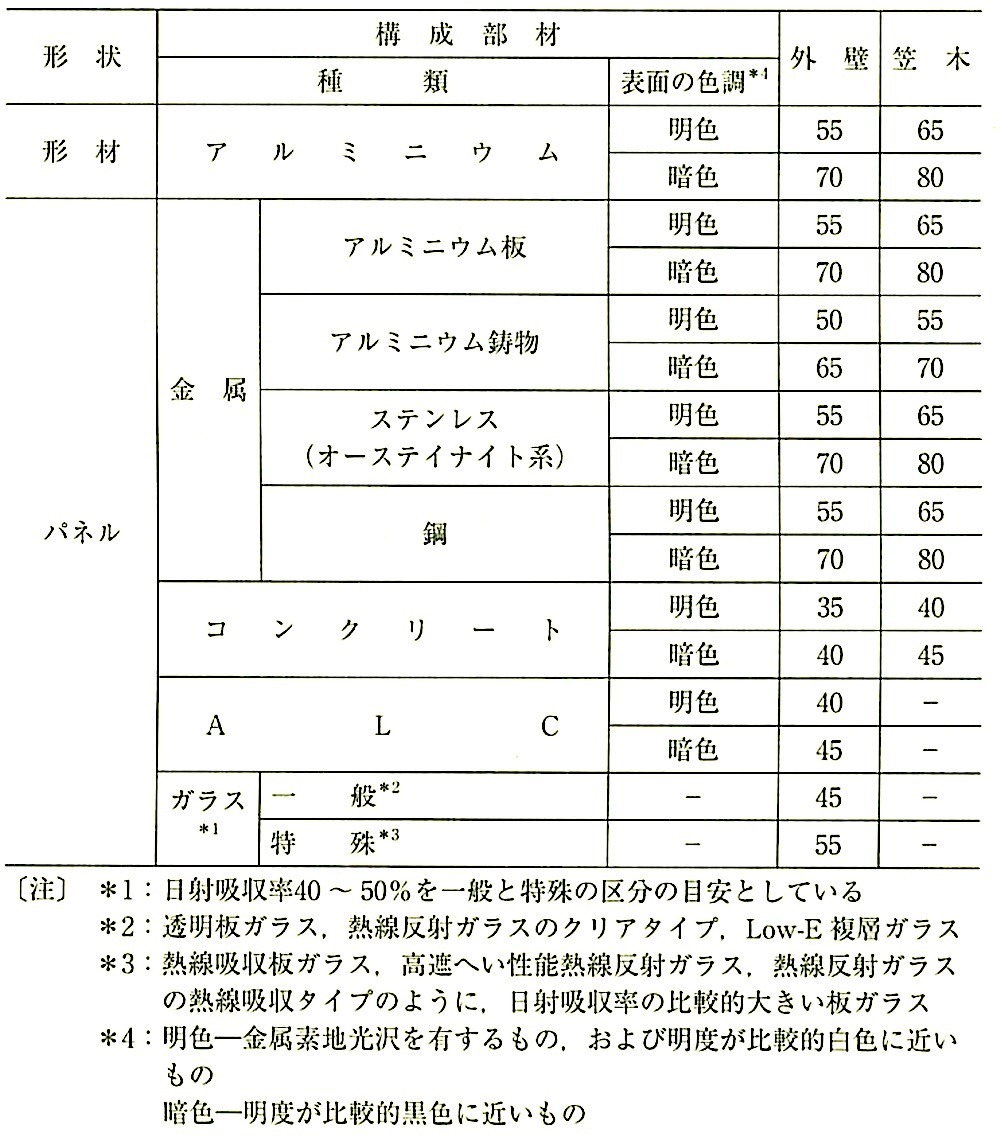

(-社)日本建築学会「JASS 8 防水工事」における温度ムーブメントの算定に関する抜粋を次に示す。

2) 温度ムーブメントの算定

部材の熱膨張・収縮に起因する温度ムーブメントは以下の算定式により求める。

解説表4.6 部材の実効温度差

解説図4.1 ワーキングジョイントの目地深さDの許容範圃

解説表4.3 シーリング材の設計伸縮率・設計せん断変形率 ε の標準値(%)

JASS 8 : 2008

9.7.4 施 工

(a) 施工の体制

シーリング工事においても、施工のほかに、事前検討や施工管理を含めた検討・調整等が重要である。例えば、日本シーリング材工業会では、これらの技術及び知識を有する「シーリング管理士」を認定している。「シーリング管理士」制度は昭和46年に発足し、昭和55年から実施された建設省総合技術開発プロジェクト「建築物の耐久性向上技術の開発」においても、「シーリング管理士」の参画による効用が記述されている。

なお、「シーリング管理士」は平成24年10月現在1,502名が認定されている。

(b) 材料の保管

(1) シーリング材は、製造年月日や有効期間を確認して、高温多湿や凍結温度以下とならない、かつ、直射日光や雨露の当たらない場所に密封して保管する。

(2) プライマー及び清掃用洗浄剤については、消防関係法令に基づいて保管する。

(c) 施工環境

(1) シーリング材の施工性、硬化速度等は温度や湿度に影響される。施工環境は一般には気温 15〜20℃で無風状態が望ましく、被着体の温度が極端に低いあるいは高くなるおそれがある場合は施工を見合わせる。

やむを得ず作業を行う場合は、仮囲い、シート覆い等による保温又は遮熱を行う必要がある。

(2) 「標仕」9.7.4では、降雨、多湿等で結露のおそれのある場合は施工を中止することにしている。すなわち、湿度が極端に高い場合はプライマー中の溶媒の気化により被着体が冷却して結露し、接着性が阻害されるおそれがあるので、作業をしない方がよい。

(3) 降雨時又は降雨が予想される場合は、施工を中止し、更に、シーリング材施工済みの目地部の雨掛りを防ぐ養生を行うことが望ましい。

(d) 下地処理

(1) 被着面に付着した塵あい、油分、粘着剤、モルタル,塗料等の付着物及び金属部の錆をサンダー、サンドペーパー及び清掃用洗浄剤等を用いて完全に除去する。

(2) 目地部に水分がある場合は,十分に乾燥させる。

(e) 施工手順

(1) バックアップ材及びボンドブレーカーの取付け

(i) バックアップ材は、所定の目地深さになるようにねじれ、浮上がり及び段差等が生じないように必要に応じて治具を用いて装填する(図9.7.4参照)。

(ii) ボンドブレーカーは浮き等が生じないように目地底に確実に張り付ける。

(iii) バックアップ材及びボンドブレーカー装填後、降雨があった場合は、バックァップ材及びボンドブレーカーを取り外し、目地が乾燥したのち、再装填する。

(iv) 動きの小さいコンクリート壁の建具周囲、打継ぎ目地、誘発目地並びに単窓及び1スパン内の連続窓回り等で、所要の目地深さが確保できる位置に目地底がある場合は、三面接着の目地構造とすることができる。

(v) バックアップ材の装填状況及びボンドブレーカーの張付け状況を確認する。

図9.7.4 装填治具例

(2) マスキングテープ張り

(i) マスキングテープは、シーリング材の接着面に掛からない位置に通りよく張り付ける。

(ii) 塗装面にテープ張りをするときは、塗装が十分硬化していることを確認し、

除去に際して塗膜を引きはがさないように注意する。

(iii) テープ張りのまま長時間たつと除去し難く、粘着剤が残存しやすくなるため、施工範囲を決めて張り付ける。特に、気温の高い時期は注意する。

(iv) 粘着剤が残存した場合は、速やかに清掃用洗浄剤等で除去する。

(3) シーリング材充填

(i) プライマー塗布

?@ 2成分形プライマーを用いる場合は、可使時間内に使い切る量を正しく計量して入念に混合する。

?A プライマーは、塗りむら、塗残しあるいは目地からはみ出しのないように均ーに塗布する。

?B プライマー塗布後、塵あい等の付着が認められたり、シーリング材充填までの時間が長すぎた場合は再清掃し、再塗布を行う。

(ii) シーリング材の線混ぜ

?@ 2成分形シーリング材の基剤及び硬化剤の配合割合は、製造所の指定するものとする。

?A 2成分形シーリング材は、機械練混ぜを原則とし、空気を巻き込まないようにして十分かくはんする。

?B 2成分形シーリング材の練混ぜは、可使時間に使用できる量で、かつ、1缶単位で行う。

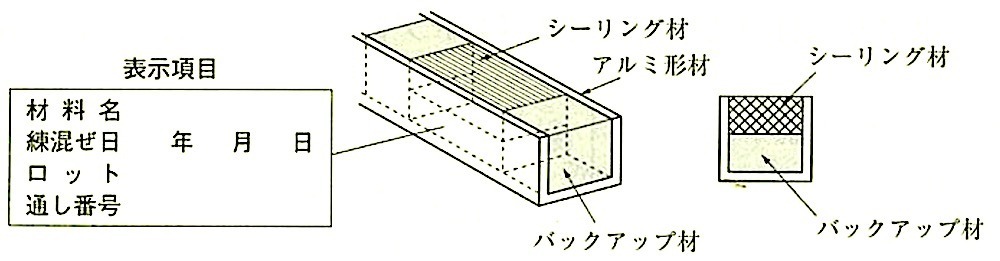

?C 「標仕」9.7.4(d)(3)では2成分形シーリング材を用いる場合は、充填されたシーリング材の硬化の過程や硬化状態を確認するために、各ロットごとにサンプリングを行うことにしている。

この場合のサンプリングの採取方法は、1組の作業班が 1 日に行った施工箇所を1ロットとし、アルミニウム製チャンネル等に練混ぜたシーリング材を充填し、材料名・練混ぜ年月日・ロット番号・通し番号を表示する(図9.7.5参照)。

図9.7.5 サンプリング例

(iii) シーリング材の充填及び仕上げ

?@ シーリング材の充填は、吹付け等の仕上げ前に行うのが原則であるが、仕上げが施されたあとに充填することもある。その場合、目地周辺を養生し、はみ出さないように行う。

?A シーリング材の充填は、目地幅に適し、底まで届くノズルを装着したガンを用い、目地底部から加圧しながら入念に行う。

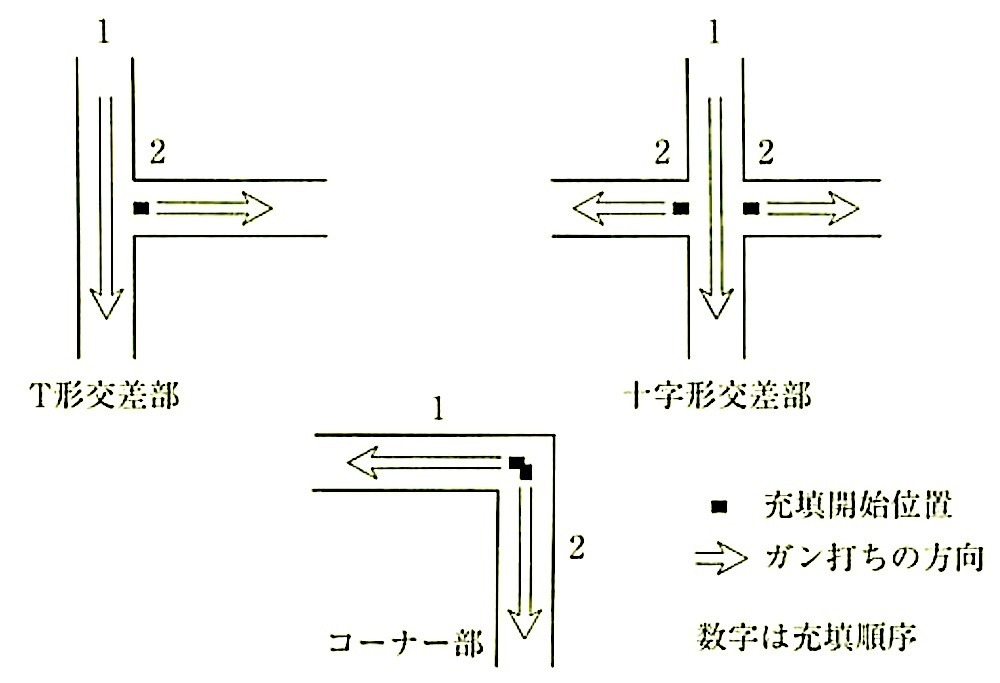

?B シーリング材の充填は、交差部あるいは角部から図9.7.6の要領で行う。隙間、打残し、気泡がないように目地の隅々まで充填する。

?C シーリング材の充填は、プライマー塗布後、製造業者の指定する時間内に行う。

?D シーリング材の打継ぎは、目地の交差部及び角部を避けて図9.7.7のように行う。異種シーリング材との取合いの適否は、表9.7.3に示すとおりであるが、相互間の接着性試験を行うことが望ましい(9.7.5(d)参照)。

?E 充填したシーリング材は、内部まで力が十分に伝わるように、へら押えして下地と密着させたのち、平滑に仕上げる。

図9.7.6 シーリング材充填の順序

図9.7.7 シーリング材の打継ぎ(一般の打継ぎ)

(4) 着掃及び養生

(i) マスキングテープ除去及び清掃

?@ マスキングテープの除去は、シーリング材表面仕上げ直後に行う。

?A 目地周辺の外装材に付着したシーリング材は、布等でふき取る。また、外装材を侵さない清掃用洗浄剤を利用してもよい。ただし、シリコーン系は未硬化状態でふき取ると、汚染を拡散するおそれがあるため硬化してから除去する。

(ii) 養 生

?@ シーリング材表面がタックフリーの状態になるまでは、触れないようにし、硬化するまでは塵あい等が付着しないように養生する。外装仕上げは、シー リング材が硬化してから行う。

?A エマルション系シーリング材の場合は、硬化するまでの間に降雨が予想されるときは養生を行う。

?B あと工程でシーリング材が損傷されるおそれがあるときは、適切な養生を行う。その際、密封してシーリング材の硬化を妨げないように注意する。

(5) 確 認

(i) シーリング材の施工工程終了後、目地に対して垂れ等がなく正しく充填されているか、汚染・発泡等の著しい外観不良がないかを、目視にて確認する。不具合が認められた場合は、直ちに手直しを行う。

(ii) シーリング材が十分硬化したのち、指触によりシーリング材の硬化状態及び接着状態に異状がないかを確認する。異状が認められた場合は、サンプリングした全ロットについて確認し、受注者等、専門工事業者及びシーリング材製造所に不具合範囲及び原因の究明を行わせ、対処方法を決定する。

9.7.5 シーリング材の試験

(a) シーリング材は、同一種類のものであってもシーリング材製造所ごとにその組成 が異っており、被着本との組合せによっては、接着性能に問題の起こる場合がある。このため「標仕」9.7.5では、防水上重要な外部に面する金属、コンクリート、建 具等に用いるシーリング材の接着性試験を行うことにしている。ただし、過去に同ーのシーリング材製造所の同一種類のシーリング材と同一被着体の組合せで実施した信頼できる試験成績書がある場合には、この接着性試験を省略してもよい。

(b) 簡易接着性試験において、常温で硬化養生を行う場合は、夏場に比べ冬場は長く養生期間を設ける。試験が不合格となった場合は、プライマー又はシーリング材を選定し直し、再試験を行う。

(c) 「標仕」9.7.5(b)(2)の規定による引張接着性試験では、試験で使用した被着体に対し、シーリング材製造所が規定するシーリング材の性能を満足するか否かを確認する。不合格となった場合は、(b)と同様に再試験を行う。

(d) 打継ぎ接着性試験を行う場合は、JASS 8を参考にするとよい。

なお、JASS 8では、異種シーリング材の打継ぎ接着性試験に関して、次のように述べている。

(1) 異種シーリング材を打ち継ぐことは好ましくはないが、やむを得ず打継ぎが発生する場合、あと打ちシーリング材との接着性の確認が必要となる。

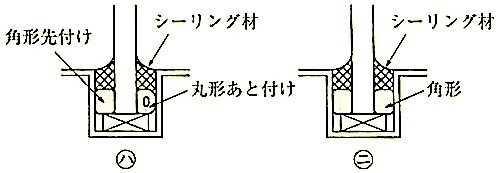

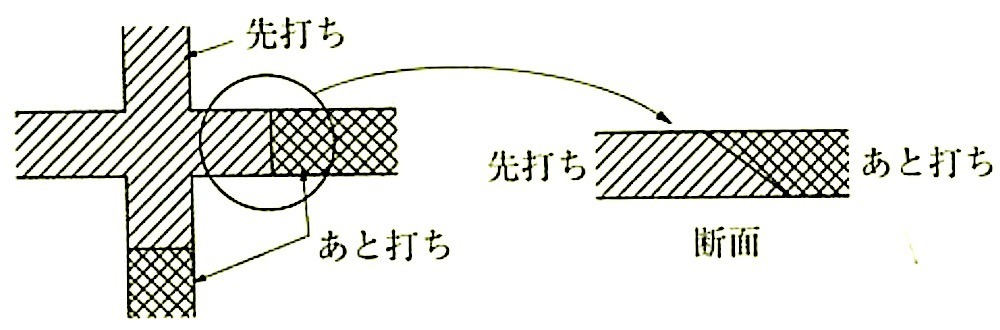

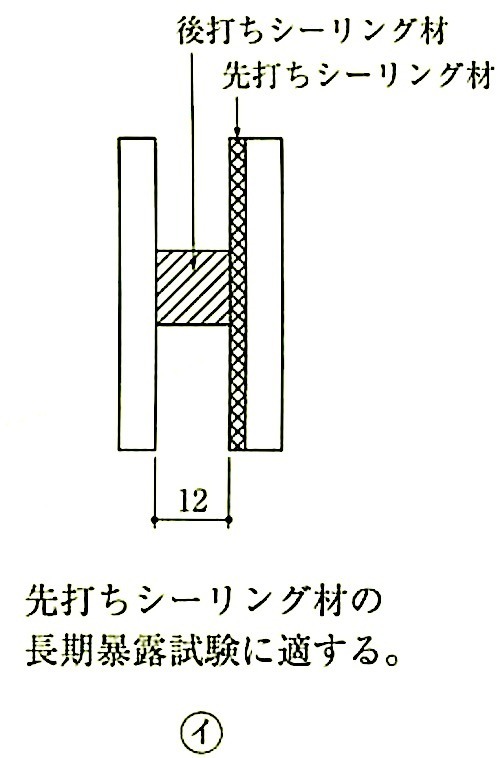

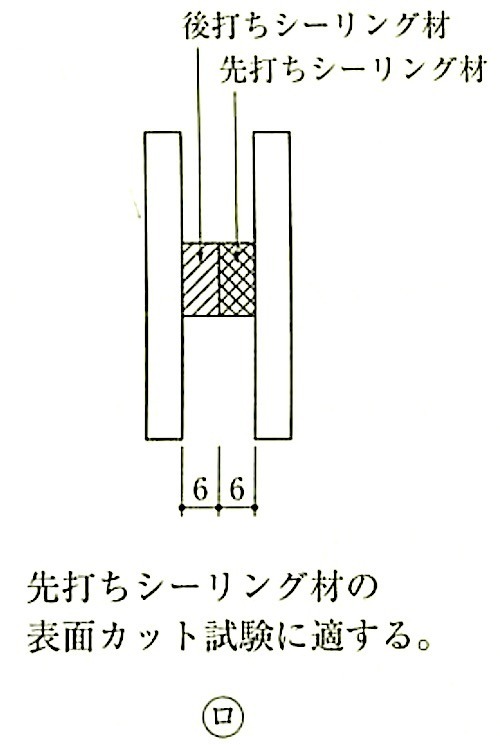

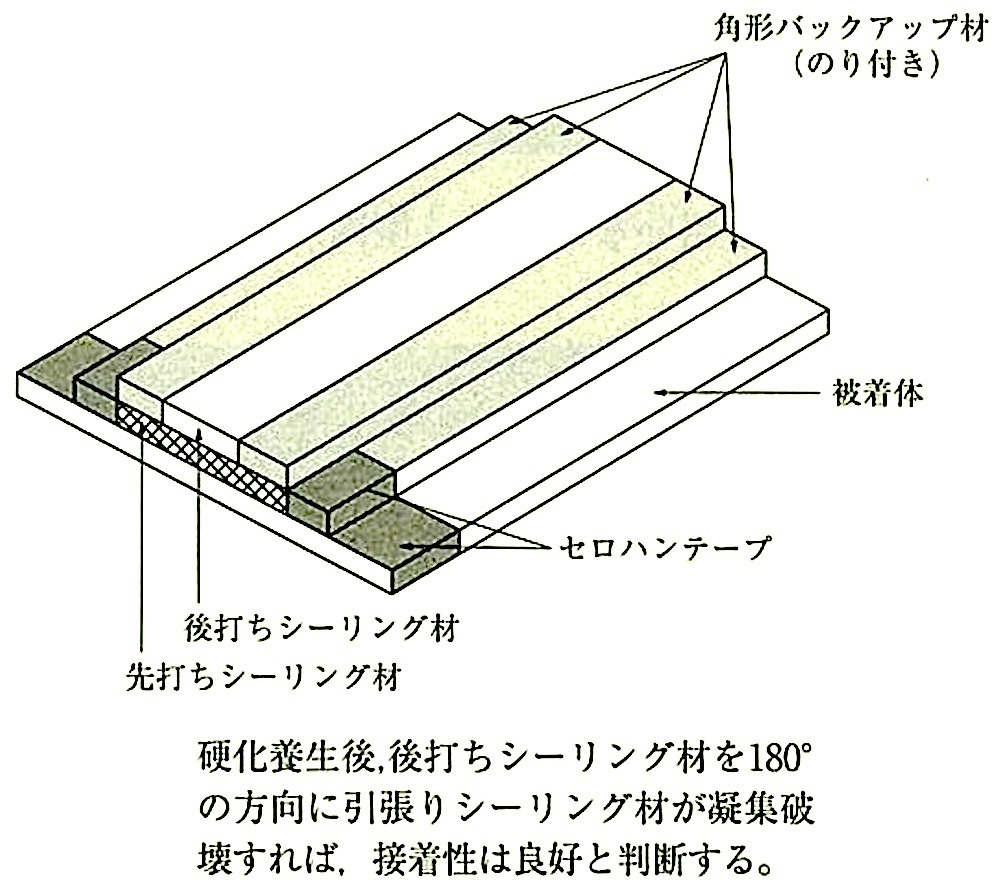

(2) 試験方法としては図9.7.8(イ)、(ロ)に示すような試験体を用いた接着性試験、あるいは図9.7.9に示すような簡易接着性試験がある。判定方法としては破壊状況に着目し、界面ではく離しなければよい。

(3) この場合、先打ちシーリング材の硬化状態は JIS A 1439(建築用シーリング材の試験方法)による養生を行ったのち、あと打ちシーリング材にも同様の養生を行うことが多い。ただし、工場施工との打継ぎに際しては、先打ちシーリング材を1〜2ヶ月屋外暴露してからあと打ちシーリング材を養生して試験を行うことが望ましい。

図9.7.8 異種シーリング材の打継ぎ接着性試験(JASS 8より)

図9.7.9 異種シーリング材の打継ぎ簡易接着性試験(JASS 8より)